火车车辆轮轴智能运输机器人的设计

2022-02-11齐海强张晋塬

齐海强,张晋塬,王 兴

(1.晋西铁路车辆有限公司;2.太原科技大学 计算机科学与技术学院,山西 太原 030000)

2015年,国务院印发《中国制造2025》,文件中提出我国要通过“三步走”实现制造强国的战略目标。中国正由制造大国向制造强国转型,以智能制造为主攻方向,提升我国制造业的智能化程度[1]。然而目前,在火车轮轴生产检测领域,轮轴从一个检测工位到另一个检测工位的运输仍需要通过行车吊装,甚至有的检测生产线需要通过人工辅助推送。因此,为了响应国家完成重点企业智能化转型的号召,在轮轴生产检测领域进一步提高自动化、智能化程度,笔者设计了一台可以自动运输火车轮轴的智能机器人。通过该机器人能够实现轮轴在各个检测工位间的自动运输,完成检测过程中自动上下货的过程。从而实现火车轮对生产检测过程中的高效、可靠、智能化。

1 设备总体设计

1.1 设备的组成

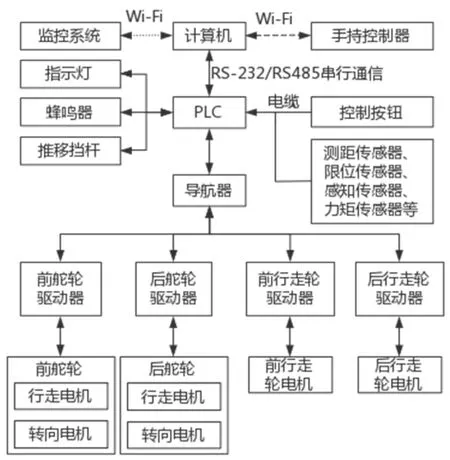

火车车辆轮轴智能运输机器人是基于物联网[2]的三层基本架构设计,由感知层(包括感知传感器、限位传感器、测距传感器和力矩传感器)、传输层(控制器和通信系统)、工作系统(包括电动的推移挡杆单元、移动机构和装置本体)等部分组成,如图1所示。

图1 设备结构

本设备是基于PLC的计算机控制系统[3],设备装有电源开关以及设备的紧急停止控制按钮。运行状态指示灯、报警蜂鸣器用来显示机器人的运行状态,推移挡杆机构用来托运轮轴,每个运输机器人均有安装一台嵌入式计算机系统,以实现设备监控,故障查询,数据记录,以及各个动作的控制,如推移挡杆的升降,舵轮的启停转向等。手持控制器与该计算机Wi-Fi连接以实现现场工作人员远程控制,监控系统装于总控制室,与每个机器人的计算机控制系统无线通信,实现对厂房内所有运输机器人查看控制。

1.2 设备的行走方式

火车车辆轮轴智能运输机器人通过PLC控制舵轮,采用导航磁铁条[4]的行走方式。首先机器人通过限位传感器定位导航磁铁条来寻找轮轴位置,当机器人运行到轮轴正下方时,感知传感器向控制器发送数字信号,控制器收到来自感知传感器的信号后,向驱动器发送停止信号,机器人停止移动。此时推移挡杆机构升起夹住轮对,动作完成后,控制器对移动机构发出启动信号,机器人托运轮轴走向下一个检测工位。行走方式如图2所示。

图2 行走方式

2 设备的硬件设计

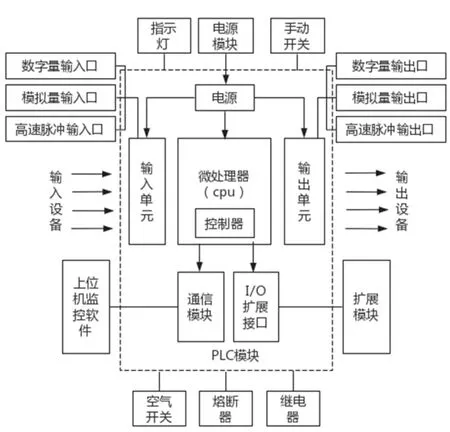

2.1 控制器设计

火车车辆轮轴智能运输机器人的控制器以PLC为控制核心,负责接收来自上位机的控制指令,将该指令转换成控制信号发送给搬运机器人,进而控制搬运机器人动作。控制器主要由PLC模块、电源模块、指示灯、手动开关、空气开关、熔断器、继电器组成,按设计好的电路原理图进行接线,然后将其封装在定制的机箱当中。PLC模块的选型是根据I/O点数量、存储器容量、控制功能、输出类型来确定的,根据控制系统的规模来选择,PLC模块选择的是西门子CPU226。设备采用梯形图的编程方式,将设备的控制逻辑工作全部放在计算机当中来完成,上位机将控制指令下发到PLC当中,PLC接收到指令后根据对应的程序执行相应的动作。

由于串口通信接口[5]具有成本低、抗干扰能力强、通信距离远、通信简单的优点,计算机与PLC之间采用串行通信。选择串行通信方式后还需要进一步确定接口标准,目前适用于PLC的有RS-232、RS-422和RS-485,根据比较传输距离、传输带宽、传输模式等可得RS-485的优势明显,所以PLC上的串口通常默认为RS-485,而计算机端的串口默认为RS-232,通常需要专用的通信线缆实现RS-232转RS-485。控制器组成如图3所示。

图3 控制器组成

2.2 舵轮机构设计

舵轮机构采用ARIPS控制系统[6],该系统综合内外侧车轮侧向力非线性特性和垂直载荷转移的影响,为提高机器人行走的稳定性,最大程度利用导向轮侧向力,需通过不同幅值的脉冲转向信号。

脉冲转角包括脉冲形式、频率和幅值3个基本参数。脉冲信号选用标准正弦脉冲信号,其频率和幅值可通过驱动电机的转向和转速来实现,脉冲方程式如式1所示。

(1)

式中:f为脉冲频率,N为脉冲幅值。

线性轮胎侧向力与侧偏角关系如式2所示。

(2)

式中:∂f和∂r分别为前后主动轮的侧偏刚度。

由于脉冲频率对于机器人的侧倾角和质心侧倾角有很大影响,当脉冲频率为1 Hz时,机器人的侧倾稳定性变差;4 Hz时,机器人在行走过程中可以发挥其稳定性能。

3 设备软件设计

3.1 监控系统设计

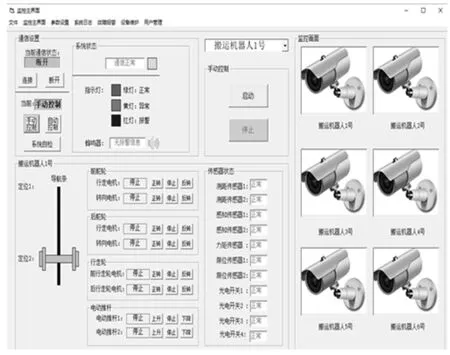

为了使用户能够方便实时查控运输机器人,设计了一个监控系统。本系统通过Visual Basic程序语言设计,因考虑到用户使用的便捷性,系统设置了文件、监控主界面、参数设置、系统日志、故障报警、设备维护、用户管理等多个模块[7]。用户可根据系统提示界面,实现对应的功能。

主控制界面由菜单栏、监控画面、设备状态窗口、系统控制窗口、功能按钮组成。设备状态窗口包括设备运行指示、通信状态指示和传感器状态指示,其中报警指示红灯亮表示“警报”,黄灯亮表示“警告”,绿灯亮表示“正常运行”,当指示灯变为黄灯、红灯时,蜂鸣器发出对应的报警声。通信设置窗口可以控制计算机与PLC的通信连接或断开,系统状态可以查看所有连接设备的通信状态。图像采集画面主要显示当前系统接收到的数据信息,实时监控搬运设备的运行情况。系统控制窗口主要用于对行走电机、转向电机、前行走轮电机、后行走轮电机、电动推杆进行手动控制。参数设置是对前后行走电机的空载启动频率、固有步距角、保持转矩,舵机的速度、扭矩,压力传感器的最大载荷、灵敏度,电动推杆的推力、速度等进行设置。系统日志界面中,用户可以按起止时间对工作量、报警和故障事件、当日工作人员进行查询。故障报警模块可以将搬运机器人遇到障碍物或线路发生故障等不能正常运行的信息反馈到系统界面。设备维护模块是对运输机器人各个部件工作时长进行一个计时,技术人员根据部件的运行时长对其进行定时维护更换。用户管理模块是对用户进行添加、删除、修改信息、修改密码等操作。

首先用户选择要操控的设备,设置通信状态建立计算机与PLC之间的通信,通信状态显示已连接之后选择手动控制或系统自动控制搬运机器人运输,点击系统自检,此时系统将对所有连接设备进行自诊断。若选择手动控制,待系统自检完成后,用户可以自行对搬运机器人的启停、前舵轮、后舵轮、电动推杆等进行控制。若选择自动控制,则在系统完成自检后开始自行搬运,此时用户对设备的一系列控制将不能操作,在点击停止按钮之后默认转为手动控制。主控制模块如图4所示。

图4 主控制模块

3.2 智能控制方法设计

火车车辆轮轴智能运输机器人采用路径规划导航算法[8],设备之间采用联动控制技术。通过设备间端对端的通信方式,实现轮轴运输设备间联动控制。

3.2.1 智能导航算法。A*算法[9]是一种灵活性高和适应性强的路径搜索算法,经常应用于环境已知的全局路径规划中。在路径搜索过程中,依据估价函数计算当前节点的每个可拓展相邻节点的代价估值,将相邻节点中代价估值最小的节点作为下一个计算的节点,然后再对新节点重复上面的步骤,直至搜索到目标节点时停止搜索,从而找到一条从起点到终点理论上的最优路径,路径规划流程图如图5所示。

图5 路径规划流程

该方法在实行路径规划过程中,需通过OPEN表和CLOSE表完成最优节点的选取。

设置p(t)、(xt,yt)以及(xn,yn)分别表示启发式信息、当前节点以及目标节点,且(xt,yt)和(xn,yn)之间的直线距离可用p(t)表示,因此得出:

(3)

基于A*算法的运输机器人路径规划步骤如下:①向OPEN表和CLOSE表中分别引入起点和障碍点。②向CLOSE表中引入具有最小f值的节点n,并且引入节点同属于OPEN表中。③对引入节点n进行判断,分析是否为目标节点,如果是,最优路径的生成以引入节点方向指针为依据;反之,需生成后续节点m,通过实行扩展完成。④将后继节点m返回至n的指针建立在OPEN表中,并对f(m)=g(m)+p(m)求解。⑤通过判断语句,确定后继节点m是否存在OPEN表中。若不存在,则将m添加至OPEN表中;若m位于OPEN表中,则对不同前向指针的f(m)进行比较,将最小f值保留。⑥更新g(m)、f(m)和m前指向针。⑦根据f(m)数值的大小进行排列,并在OPEN表中重新完成 f值排序,并返回步骤②。

3.2.2 联动控制技术。火车轮轴在检测运输过程中为提高检测效率需由多台机器人同时运行,设备间通过确立协同插补[10]的输入输出,进行主从同步速度规划,以及进行协同轨迹过渡,协同插补的输入由用户协同运动指令经过译码器解析然后由组控制模块处理得到,协同插补的输出直接作用于机器人伺服驱动器。当一台运输机器人将轮轴运输至检测工位,下一台机器人将轮轴运输至指定位置等候检测,从而实现多个运输机器人间的联动控制,以此提高检测效率。

同时运输机器人与检测设备之间实现联动控制,检测设备装有感知传感器和压力传感器,当感知传感器和压力传感器检测到轮轴时,对检测设备发送开始检测信号,检测设备开始检测,待检测完成后,检测设备通过无线通信对运输机器人发送移动信号,运输机器人将已完成检测的轮轴运输至指定位置。

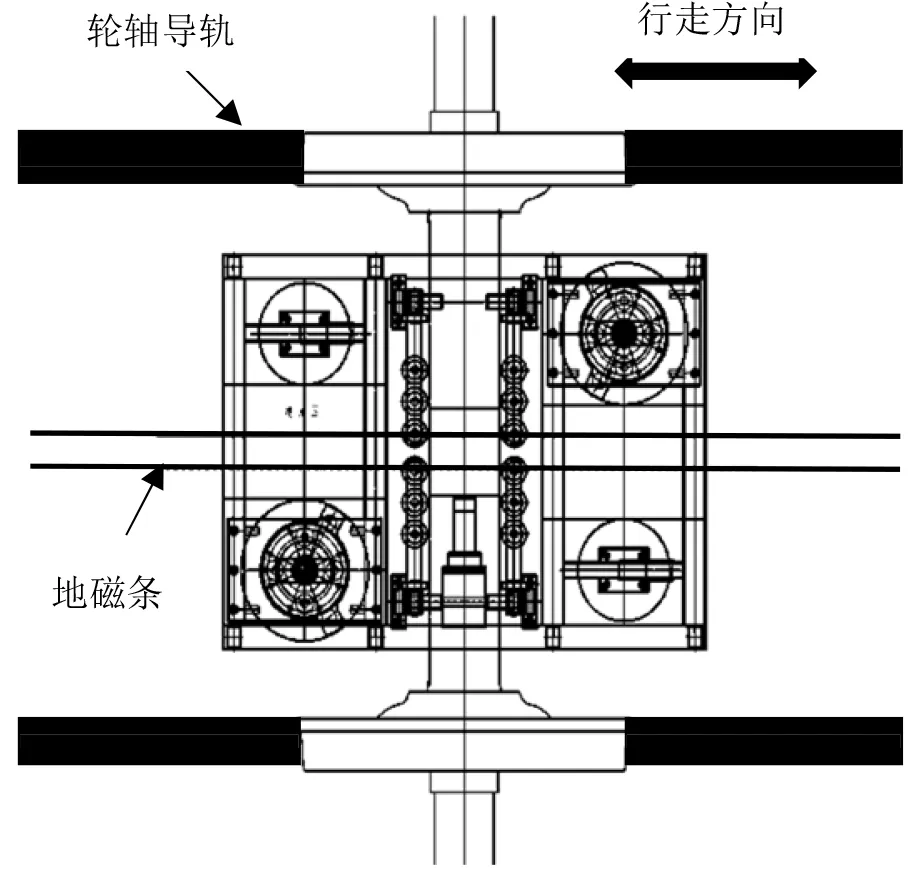

4 机械设计

火车车辆轮轴智能运输机器人包括推移挡杆机构,设于所述装置本体内且具有一组对称安装的推移挡杆单元,每组推移挡杆单元中均包括有一对相向设置后能够升降且保持运动同步的挡杆,当所述挡杆升起时,用以夹住被检测轮对的中心轴,推移挡杆单元还包括减速器、连接轴和圆形档轮,减速器安装在所述装置本体内并接受所述控制器的控制,减速器的左右两侧的输出端上分别与连接轴相连接,在每个连接轴上还设有挡杆,挡杆上自上而下还设有若干个均匀分布的、可自由滑动的圆形档轮,相向设置的两挡杆之间的距离略大于被检测轮对的中心轴的直径。

感知传感器[11]为红外传感器,置于装置本体的上表面且位于所述推移挡杆机构的中心位置,中心位置是指在对称安装的两个减速器的正中间。用以感知被检测轮对是否处于感知传感器的上方。在其装置本体的左右两侧还分别设有测距传感器,同时还在其挡杆上还配置有力矩传感器,且所述红外传感器、测距传感器以及力矩传感器均分别与所述控制器进行通信。

限位传感器,置于装置本体的下表面并感应地面铺设的导航条或电子标签,通过导航条或电子标签引导所述装置本体在地面上行走。

移动机构,安装于所述装置本体的四角上,驱动所述装置本体沿规划的路线移动。移动机构包括对角线设置的一组舵轮和对角线设置的一组万向脚轮,且舵轮和万向脚轮均安装在所述装置本体内并位于该装置本体的四角上。舵轮还包括有控制舵轮行走方向的第一伺服驱动器和控制舵轮前进后退的第二伺服驱动器,第一伺服驱动器和第二伺服驱动器均分别与控制器保持通信并接收控制器发出的移动信号。舵轮通过舵轮连接座安装在装置本体内,万向脚轮通过脚轮支座安装在所述装置本体内。

控制器,设于所述装置本体内,接收所述感知传感器和限位传感器的采集信号,并发出控制推移挡杆机构内挡杆的升降信号和控制移动机构前进后退的移动信号,实现被检测轮对的自动推移。

装置本体内还设置有供电电池,用以对装置本体内的用电设备进行供电。装置本体的壳体上还设有与供电电池相连的充电端子,充电端子与配置在外部充电设备上的电动伸缩充电刷相接触后为电池进行供电。模型设计图如图6所示。

1.推移挡杆机构;2.舵轮机构;3.装置本体;4.控制器。

5 结束语

火车车辆轮轴智能运输机器人通过控制器、移动机构、推杆机构、各个传感器之间的相互通信,实现了将火车轮轴自动运输至检测工位的过程,同时智能运输机器人监控系统的设计具备的方便、直观、实时控制等特点。该设备的成功应用,在一定程度上解决了火车轮轴在检测工位上频繁转换、生产效率低下的问题,从而为相关企业带来较好的经济效益。