原位压痕仪机械载荷分析与控制方法设计

2022-02-11秦静

秦 静

(中国刑事警察学院 刑事科学技术学院,沈阳 110854)

0 引言

压痕仪主要通过观察压痕面积来测试材料的硬度及其抗形变能力,需要通过力与压入深度的曲线计算。目前,压痕仪在测试金属与复合材料等产品力学性能中的应用效果较好,具有操作便利与无损检测等优势[1]。

力学性能是影响材料性能的关键因素之一[2],因此力学性能测量的是否精准至关重要。而合理控制压痕仪极限机械载荷是精准获取产品力学性能的有效措施。

为此,王旭[3]等人通过J积分原理分析极限载荷的影响因素,设计特定匹配系数与材料硬化指数时可计算极限载荷系数。试验结果表明:材料硬化指数越大,极限载荷越大,为合理控制极限载荷,在实际应用中需充分考虑材料硬化指数。然而该方法并未考虑应力对极限载荷的影响。陈琼[4]等人依据Von Mises屈服准则获取极限载荷,然后分析轴向力对极限载荷控制的影响。试验结果表明:在载荷条件一致时,该方法可有效控制极限载荷,确保试验材料的结构完整性。然而该方法分析影响极限载荷的因素较为片面。

应力属于影响极限载荷最直观的因素之一。为此,本研究通过应力响应系数分析压头过渡圆角半径、过渡角度与极限载荷的关系。然后在加载平衡的约束下,通过控制拉伸与弯曲载荷设计了基于应力响应的压痕仪极限机械载荷控制方法,合理控制极限机械载荷,精准测量产品的力学性能。

1 极限机械载荷分析与控制

1.1 压痕仪测量原理分析

压痕仪需先求解压头接触投影面积Vc与弹性接触刚度S,才能在载荷-压入深度关系曲线内得到材料的硬度H与弹性模量Er。令拟合参数是λ、m,拟合载荷-压入深度关系曲线的卸载部分的公式如下:

其中,压入深度为o;材料残余压痕深度为of;压入载荷为P。

微分处理式(1)求解弹性接触刚度S,公式如下:

确定压头和材料的压入接触深度oc后,便可获取压头接触投影面积Vc。在弹性接触情况下,oc始终未超过o,其计算公式如下:

其中,与压头几何形状相关的系数为ε。则压头接触投影面积Vc的计算公式如下:

其中,修正系数为Cn,且n=1,2,…,8。

压痕仪长时间的工作会导致压头出现磨损钝化情况,在压入深度较小时,实际的Vc与由理想面积函数获取的面积间误差较大,可利用Cn调整理想面积函数,降低误差[5]。当压头粗糙表面接触时,令实际接触面积为S,总载荷量为W,高度分布函数为Ψ(z),S、W的计算公式如下:

其中,峰点总数为k;参与接触峰点数为l;法向变形量为(z-g);当量弹性模量为E*;压头过渡圆角半径为r。

通过上述分析可知,影响压痕仪极限机械载荷控制的因素为压头形状与表面粗糙程度相关。

1.2 应力响应系数分析

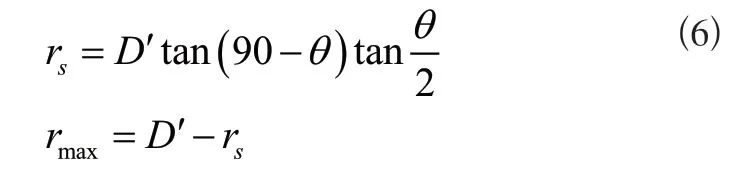

压头的过渡形状通过半径r与过渡角度θ确定,在θ固定不变情况下,r与应力集中系数Kt呈反比,但r无法一直扩展。在半径r为最大值rmax的情况下,过渡圆弧的顶点位置和斜边相切。将rs作为压头过渡圆弧的标准半径,与的计算公式如下:

其中,压头直径为D'。

在rs≤r≤rmax的情况下,过大的r会令压头圆弧和压头母线的相切点右移,为合理控制压痕仪极限机械载荷,需设计合理的压头,令r的取值与rs接近。

由于θ与rs呈反比,r较大利于应力集中,太小会加深过渡圆弧,从而影响压头压痕试验精度。因此,需确定最合理的r与θ的取值。令压头轴向是y轴,轴的截面平行于x、z轴平面,在压痕仪加载时,压头承受剪应力τyz与τxz时的Kt的计算公式如下:

其中,模拟τyz的最大剪应力为τmax;表面剪应力为τnom。

为提升对压痕仪疲劳强度与寿命求解的精度,可利用相当应力集中系数Kq代替Kt,其计算公式如下:

其中,名义相当应力为ζe,属于压痕仪加载时依据Mises强度原则求解得到的相当应力;。

1.3 极限机械载荷分析

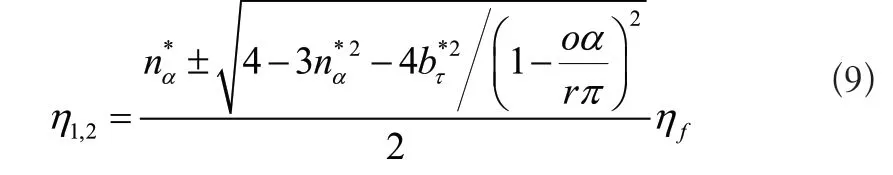

压痕仪极限状态下的截面正应力为:

其中,截面拉应力为η1;压应力为η2;η1>|η2|;流变应力为ηf;无量纲周向应力为n*α;无量纲加载力为b*τ;环向半角为α。

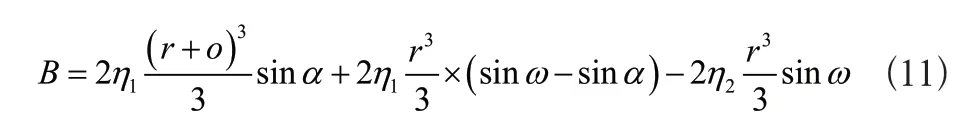

压痕仪在加载过程中达到极限机械载荷状态时,按照轴向力平衡条件,及外加轴力N与η1,2合力一致条件,计算获取N为:

其中,压头轴角为ω。然后在加载平衡的约束下,将截面中心当成加载中心,此时极限状态下的极限机械外加加载载荷如下:

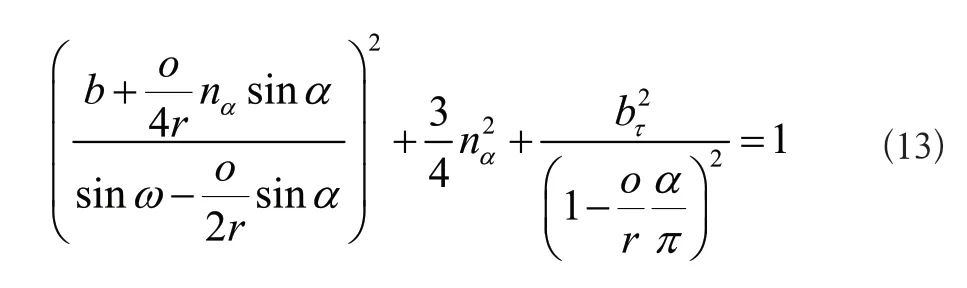

加载力b的表达公式如下:

由此可以获取压痕仪极限机械载荷关系如下:

1.4 压痕仪极限机械载荷控制原理

在拉伸-弯曲预载荷作用下,设计压痕仪极限机械载荷控制方法,控制原理如图1所示。

图1 压痕仪极限机械载荷控制原理

通过传感器单元采集拉伸、弯曲的载荷信号与拉伸、弯曲的位移信号,利用数据采集卡处理这些信号,并向压痕仪控制器发送控制信号,控制作用在压电叠堆上的电压,令压电叠堆出现精密变形,带动压痕仪压头的压入与压入,实现压痕仪极限机械载荷控制。

2 试验结果与分析

以某公司生产的BTZK-I型压痕仪为试验对象,对本文方法的控制性能展开测试。实验是在分析压痕仪极限机械载荷的基础上,测试在应用本文方法后,金属材料的拉伸控制效果和弯曲控制效果。

2.1 压痕仪极限机械载荷分析

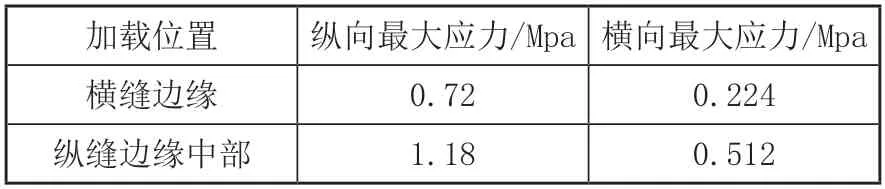

为获取求解压痕仪在极限机械载荷过程中的加载位置,在压痕仪的横缝与纵缝边缘中部施加荷载,求解结果如表1所示。

表1 试件最大应力与相应的加载位置

分析表1可知,载荷处于横缝边缘位置时的最大应力低于载荷作用在纵缝边缘中部时的最大应力,为此将纵缝边缘中部当成求解极限机械载荷的位置。

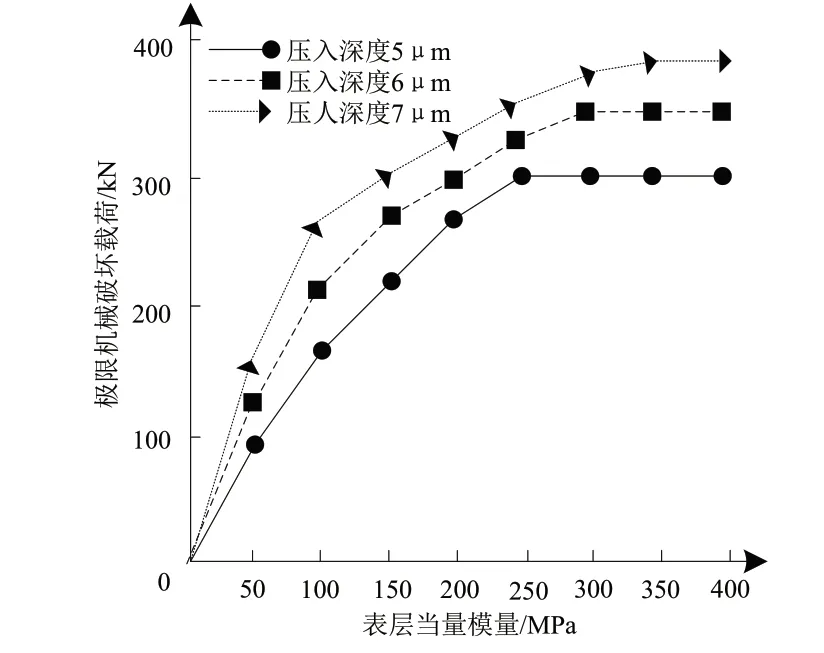

分析不同压入深度、压痕深度及不同表层当量模量时压痕仪的极限机械破坏载荷,分析结果如图2、图3所示。

图2 不同压痕深度时的极限破坏载荷

图3 不同表层当量模量时的极限破坏载荷

分析图2可知,当压入深度一定时,随着压痕深度的加深,压痕仪的极限机械破坏载荷呈逐渐上升趋势;当压痕深度一定时,压入深度越大,极限机械破坏载荷越大,压入深度超过6μm(包含6μm)时,极限机械破坏载荷随压痕深度加深的变化趋势基本一致,均是前期提升速度较快,后期呈缓慢线性提升趋势,压入深度为5μm时,极限机械破坏载荷前期增长速度较慢,后期增长速度较快,但破坏载荷值始终最低。试验结果表明:压痕深度及压入深度越深,压痕仪极限机械破坏载荷越大。

分析图3可知,三种压入深度时,极限机械破坏载荷均随表层当量模量的增长而增长,压入深度越深,达到极限机械破坏载荷所需的表层当量模量越大;当压入深度为5μm时,表层当量模量为250MPa时压痕仪达到极限机械破坏载荷,当压入深度为6μm时,表层当量模量为300MPa时压痕仪达到极限机械破坏载荷,当压入深度为7μm时,表层当量模量为350MPa时压痕仪达到极限机械破坏载荷。试验结果表明:表层当量模量越大,压痕仪极限机械载荷越大;压入深度越深达到极限机械破坏载荷所需的表层当量模量越大。

拟合参数λ与m直接影响压痕仪拟合载荷-压入深度关系曲线的精度,为此分析不同λ与m的取值时,压痕仪极限机械载荷与压入深度的关系曲线,分析结果如图4所示。

图4 拟合参数对极限载荷与压入深度关系曲线的影响分析

分析图4可知,当压入深度相同时,λ与m越大,压痕仪极限机械载荷越大;三种λ的取值时,随压入深度的加深,极限机械载荷的变化趋势一致,均呈线性趋势增长,当λ为1.0时,极限机械载荷最大;三种m的取值时,随压入深度的加深,极限机械载荷的变化趋势也一致,均呈阶梯式趋势增长,当m为1.0时,极限机械载荷最大。试验结果表明:为确保压痕仪极限机械载荷控制效果达到最佳,拟合参数λ与m的取值均选择1.0。

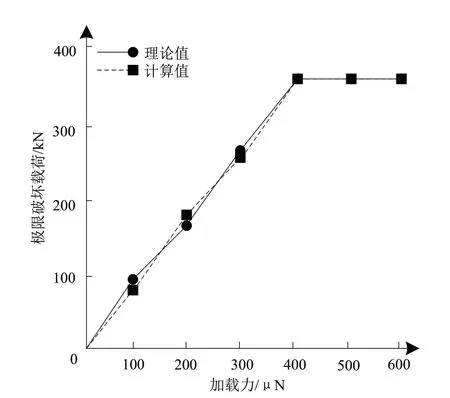

利用本文方法分析施加不同加载力值时,压痕仪的极限机械载荷,施加的加载力值为单一载荷下压痕仪的极限加载力的倍数,分析结果如图5所示。

图5 不同加载力值时极限机械载荷分析结果

分析图5可知,本文方法计算的压痕仪极限机械载荷值与理论值非常接近,说明本文方法的计算极限机械载荷精度较高;随着加载力的增加,压痕仪极限机械载荷呈不断上升趋势,当加载力值达到400μN时,压痕仪的极限机械载荷不在发生变化,说明该压痕仪最大可承受的加载力值为400μN,在实际应用过程中,需考虑施加的加载力,确保极限机械载荷控制效果较佳。

2.2 拉伸控制效果分析

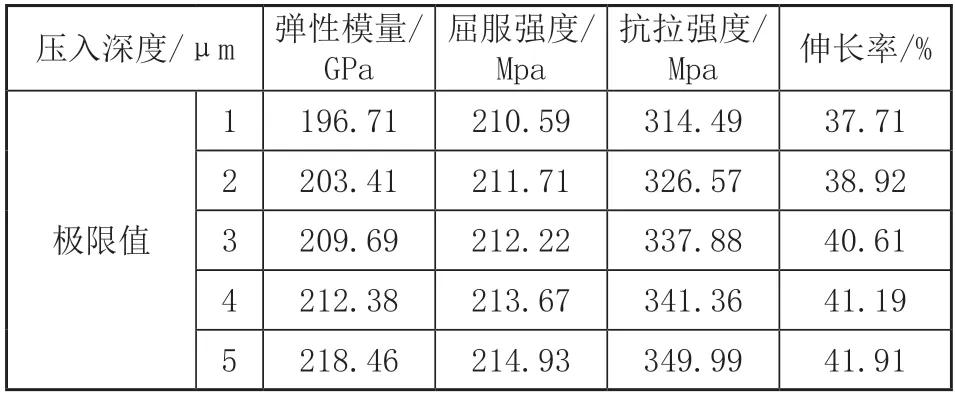

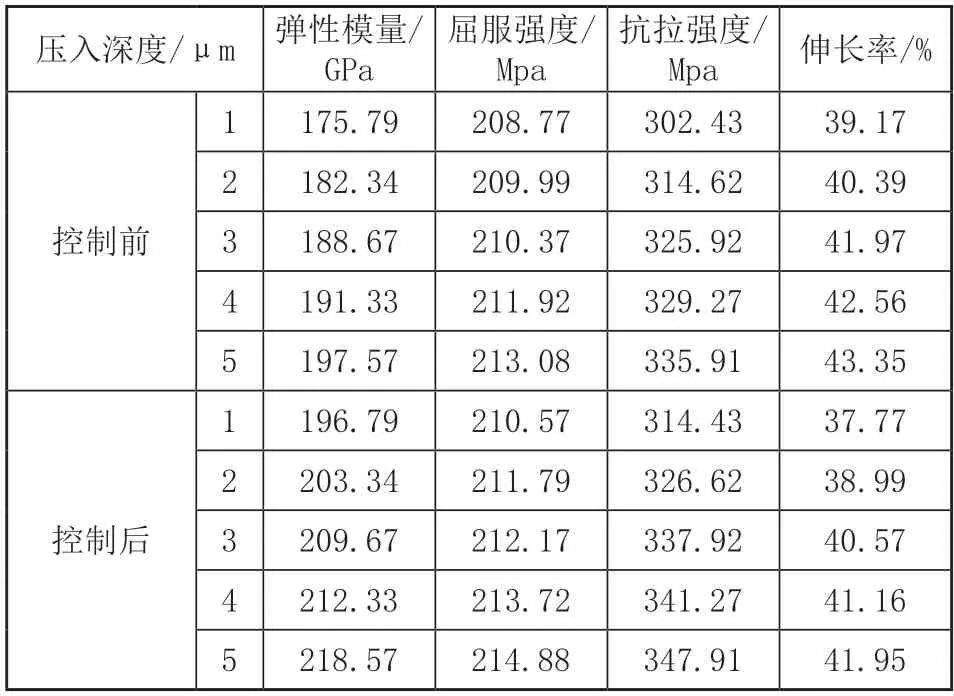

在上述试验的基础上,以金属薄板为处理对象,利用本文方法控制压痕仪的极限机械载荷,测试金属薄板在拉伸载荷作用下,不同压入深度时的力学性能,测试结果如表2所示。

表2 压痕仪控制前后的金属薄板力学性能测试结果

(续)

分析表2可知,控制前后,金属薄板的力学性能均随压入深度的加深而提升,控制后金属薄板的弹性模量、抗拉强度测试结果相较于控制前均存在显著提升效果,屈服强度相较于控制前仅存在微小提升效果,伸长率相较于控制前有所下降;应用本文方法控制后的力学性能测试结果与金属薄板的极限值更为接近。试验证明:应用本文方法拉伸控制后的金属薄板力学性能测试结果与极限值相差较小,相较于控制前的大部分力学性能测试结果均有所提升。

2.3 弯曲控制效果分析

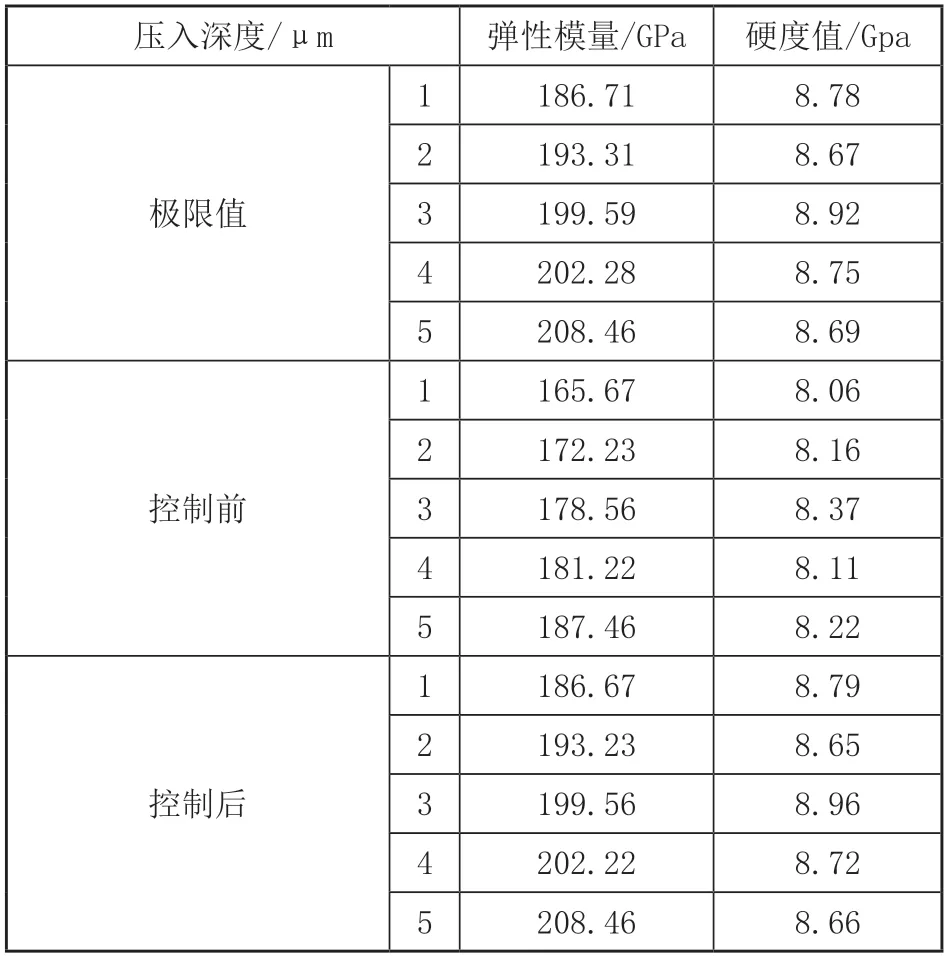

利用本文方法控制压痕仪的极限机械载荷,测试金属薄板在弯曲载荷作用下,不同压入深度时的力学性能,测试结果如表3所示。

表3 压痕仪控制前后的金属薄板力学性能测试结果

分析表3可知,控制前后,金属薄板的弹性模型均随压入深度的加深而提升,控制后压痕仪的金属薄板力学性能测试结果与标准值非常接近,且相较于控制前的弹性模量有所提升;控制后的硬度值随压入深度的加深存在较小幅度的变化,同样与标准值非常接近,控制前的硬度值测试结果与标准值相差较大。试验证明:应用本文方法弯曲控制后的金属薄板力学性能测试精度较高,控制后的弹性模量与硬度均有所提升,更加接近金属薄板的极限值。

2.4 应用效果分析

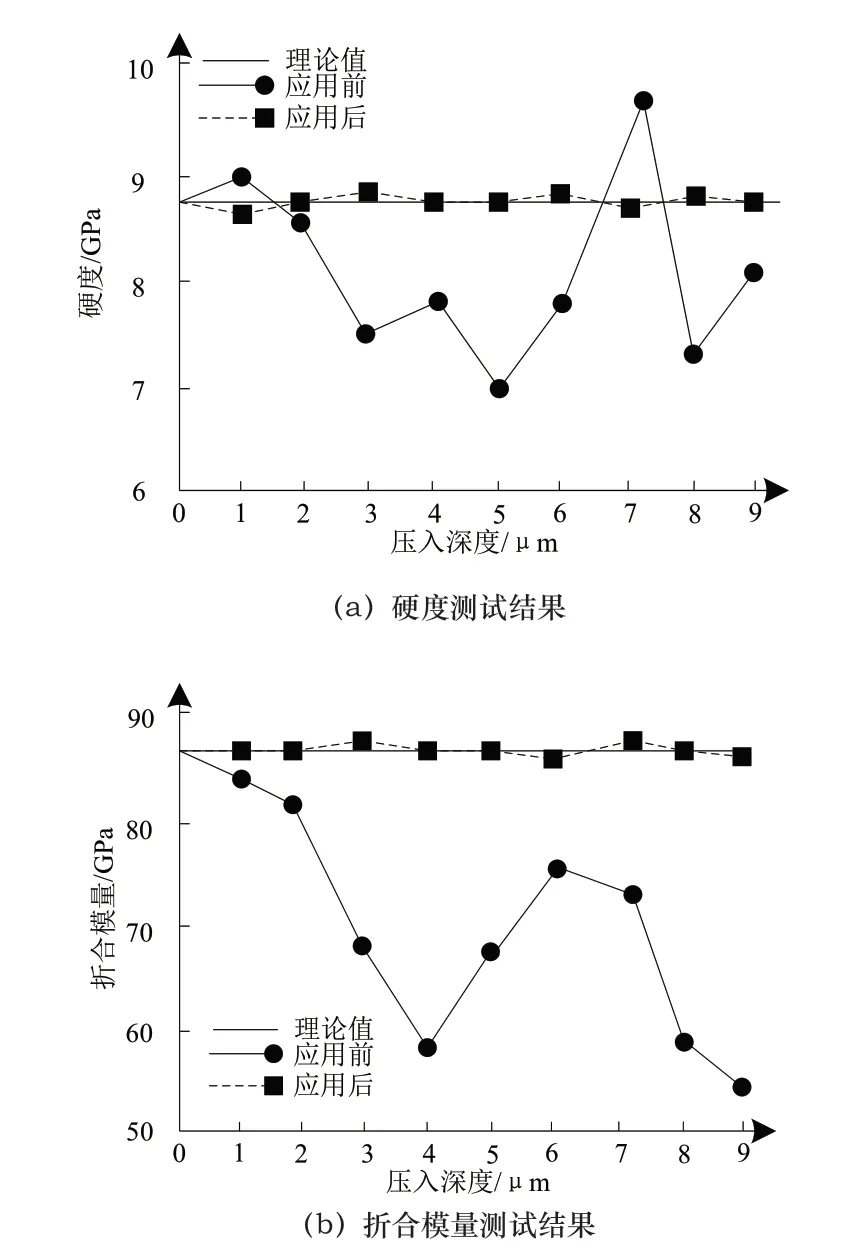

分析应用本文方法前后该压痕仪对金属薄板展开力学性能测试的效果,分析结果如图6所示。

图6 应用效果分析

分析图6可知,应用本文方法控制极限机械载荷后,金属薄板的硬度及折合模量测试结果与理论值差距较小,应用本文方法前的硬度及折合模量测试结果与理论值差距非常大,仅在压入深度较小时与理论值的差距较小。试验结果表明:应用本文方法控制极限机械载荷后,金属薄板的力学性能测试精度更高,符合实际力学性能测试需求。

3 结语

金属压痕仪具有较高的测量精度与无损检测等优势,对于测量小尺寸机械产品的力学性能具有较好的应用效果。为提高其对产品材料硬度及其抗形变能力的测量效果,本文对压痕仪极限机械载荷控制方法展开研究。通过试验发现,可以通过降低压头结构的应力集中系数,提升极限机械载荷控制效果;压痕深度及压入深度与极限破坏载荷呈正比;拟合参数取值为1.0时,可确保极限机械载荷控制效果达到最佳。通过应用效果分析可知,应用本文方法后,金属材料力学性能的测量精度得到有效提升,在拉伸-弯曲载荷作用下,确保金属材料各项力学性能接近极限值。