CAXA制造工程师典型五轴零件加工工艺研究

2022-02-11武志鹏

武志鹏

(武汉技师学院机电工程系,武汉 430051)

0 引言

CAXA制造工程师作为一款优秀国产CAD/CAM软件在三轴编程方面已独具特色,五轴编程功能也逐渐完善。尤其是集成了ModuleWorks组件后,CAXA制造工程师与其它集成了该模块的五轴编程软件在编制刀具路径方面已无多少区别,反而不同于某些软件参数设置不正确就无法计算刀路的特点,在CAXA制造工程师环境中设置好寥寥数个参数后,便能生成轨迹,为进一步优化轨迹提供了一定参考。本文以某数控竞赛样题为例,分析零件结构、制定加工工艺,并采用CAXA制造工程师软件编制了该零件的五轴加工程序[1]。

1 零件分析

1.1 图纸分析

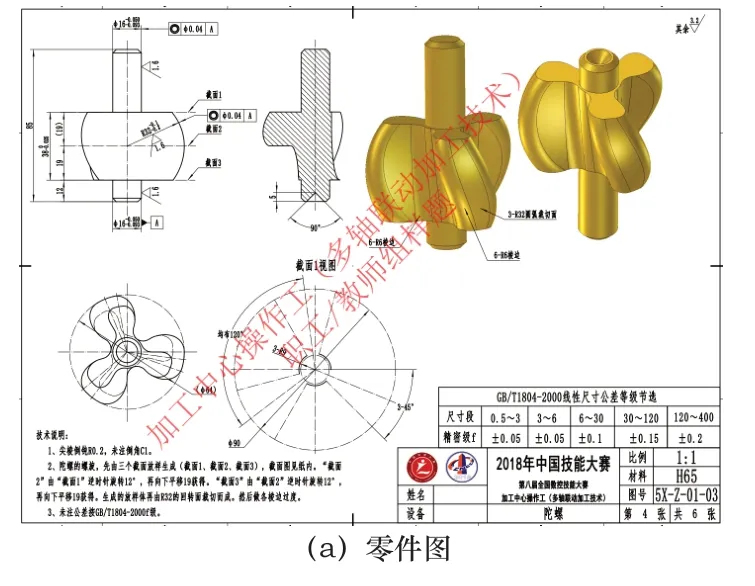

该零件为2018年中国技能大赛样题,零件材料牌号H65,外观为回转体零件,中段具有螺旋形面特征,可以将零件划分为三段:Φ16×35、Φ16×12和螺旋型面段,最小内圆角R6,一端带有90°锥孔,图1所示为零件图和毛坯图。

1.2 建模

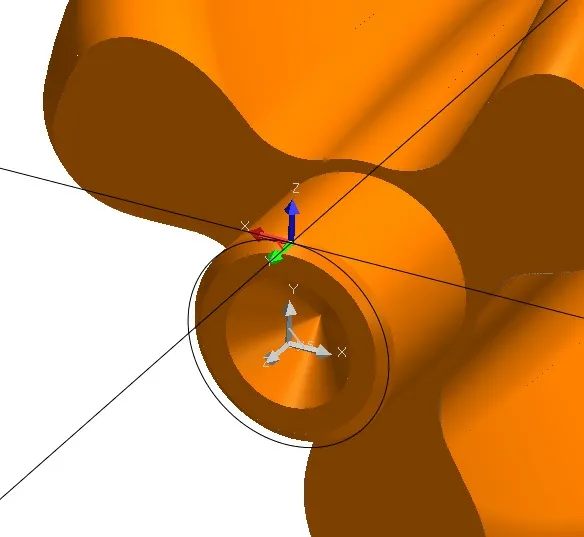

直接在CAXA制造工程师环境下采用实体造型方式建模,确保零件螺旋形面的升角方向与图纸要求一致,因零件特征结构简单,故不赘述造型的过程与方法。为了方便后续编程,造型完成后需要对数模进行与处理。将实体生成曲面,并在基准平面“XY平面”上生成Φ16圆柱轮廓曲线。生成的曲面则需要用“曲面正反面”命令作法线方向修改(法线朝外)。另外,在软件中被选中的元素为红色,刀轨为绿色,为了便于观察和操作,这里设置曲线颜色为黑色、法线方向的曲面颜色为橙色。预处理后的数模如图2(a)所示。

随着3D打印技术的普及,对于这类具有复杂空间结构的小型零件,完成造型后用3D打印技术按实际尺寸制造出来,有助于提升编程人员,尤其是初学者对于零件的感性认识,还可以比照3D打印件选择刀具、夹头和装夹方式。图2(b)所示为3D打印件。

图2 零件数模与3D打印件

2 制定加工工艺

结合毛坯图和3D打印件易知,毛坯两端与中段直径相差较大,切削加工中刚性较差,容易产生震动,甚至造成陀螺轴变形,故应采用“少切快跑”的切削策略。因其单件生产,不宜专门定制夹具,故采用三爪卡盘等通用夹具装夹,同时应尽量增大夹持长度,同时要确保刀具底面不会与夹具干涉。

Φ16×12部位的径向和轴向都留有余量,采用三轴加工,先去除轴向余量再去除径向余量的加工策略,为了保证切削稳定性,加工时,包括倒角工序都应多分层;螺旋型面段余量较多,首先采用五轴定向开粗,然后采用五轴联动加工至要求。Φ16×35部位已经精加工完成,可以作为基准面。在五轴联动机床上,采用三爪卡盘一次装夹完成所有工序,装夹时还要注意对该部位的保护,图3所示为装夹示意图。

图3 装夹示意图

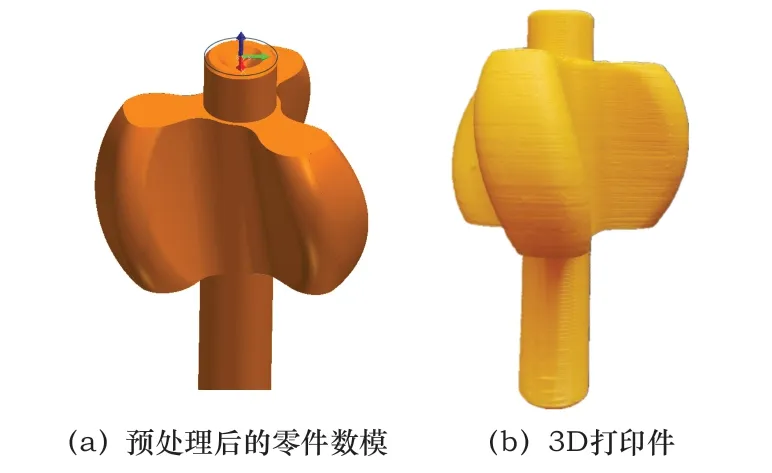

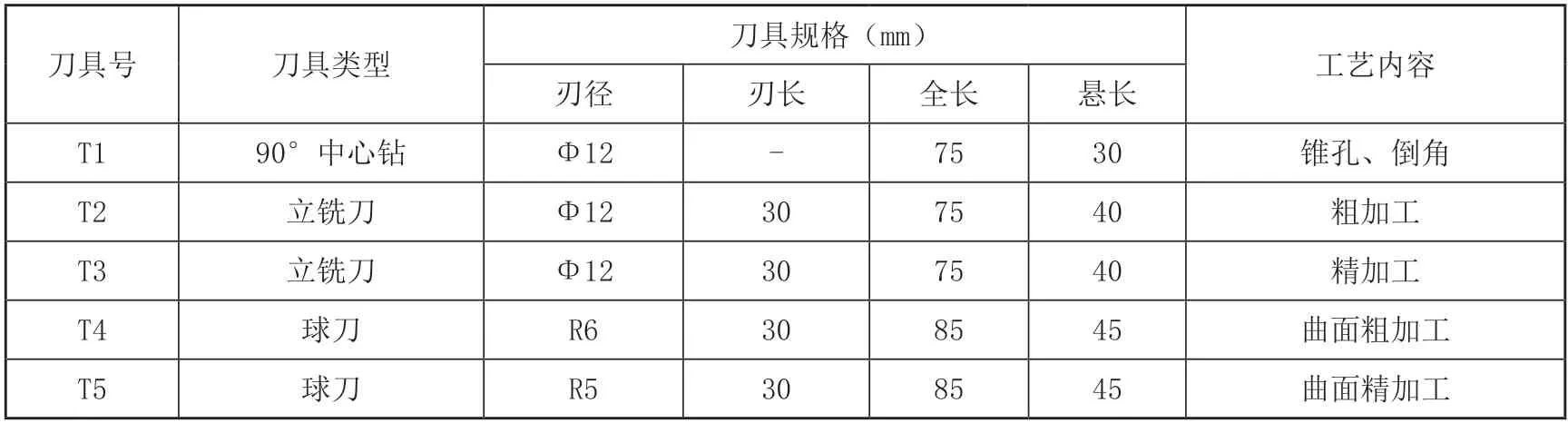

虽然刀具由竞赛组委会提供,但是依然需要根据不同的加工部位选择适合刀具以保证加工质量和效率。原则上粗加工时尽可能采用大直径的刀具,但是直径过大又容易造成切削力过大导致零件震动变形,因此选择较为锋利的整体硬质合金刀具作为粗加工。另外,为了避免反复拆装,还应考虑刀具装夹长度对后续工序的影响,在满足最长长度的情况下刀具伸出部分应尽可能的短,这将有利于提高刀具的刚性。为获得较高的表面质量,在加工螺旋型面时采用球刀并使刀轴与曲面成一定侧倾角和前倾角进行加工,以尽量避免球刀刀尖参与切削。综上所述,加工刀具如表1所示,加工工序及参数如表2所示[2,3]。

表1 加工刀具表

表2 加工工序参数表

3 编制刀具路径

当前技术环境下,复杂零件的编程策略多采用“化整为零,逐个攻破”的方式。为了避免二次装夹造成的误差,在成本允许的情况下应尽量采用一次装夹完成多道甚至全部工序,这就致使零件在五轴机床上的加工可以划分为三种工艺内容:三轴加工、定向加工和联动加工。

3.1 三轴加工

本零件上Φ16×12部位上被加工要素有圆柱面、平面、锥孔和倒角,在CAXA制造工程师环境种,这部分的编程和后处理与传统的三轴编程没有任何区别。除了要考虑切削参数对不良震动和精度的影响外,为了便于后续操作,建议把坐标系建立在工件中心上表面。

3.2 定向加工

定向加工编程的本质还是三轴编程。与传统三轴编程的区别在于“建立坐标系”和“后处理”,前者实现了刀轴矢量的变换,后者将刀路轨迹转换为机床可以正确执行的代码[4]。需要注意的是:

1)参考毛坯

CAXA制造工程师软件的“等高粗加工”策略具有参考毛坯生成刀路的功能,因此设置合适的毛坯尺寸有助于优化加工轨迹、提高编程效率。此时Φ16×12处仅留有0.2mm的精加工余量,按实际尺寸设置毛坯。

2)新建子坐标系

借助新建的子坐标系,同一个加工轨迹可以作用在不同的空间平面上。设置辅助坐标系的原则是:Z轴朝上、操作简单和便于观察。Z轴方向决定了刀路的下刀和抬刀方向,对刀轨的合理性起到决定性的作用。由于可能需要新建多个辅助坐标系,故应尽量避免坐标系重合,借助“水平/铅锤线”功能可以快速的建立与系统坐标系空间正交的子坐标系。另外,尤其是在双转台结构的五轴机床上加工时,旋转轴将零件定向后,机床的运行与传统三轴加工相同,此时机床上的工件坐标系与新建的子坐标系一致,若新建的子坐标系X、Y轴应与系统坐标系的X、Y轴一致将有助于加工工程中的观察和监测。图4所示为新建坐标系。

图4 新建坐标系

3)测量最高最低点

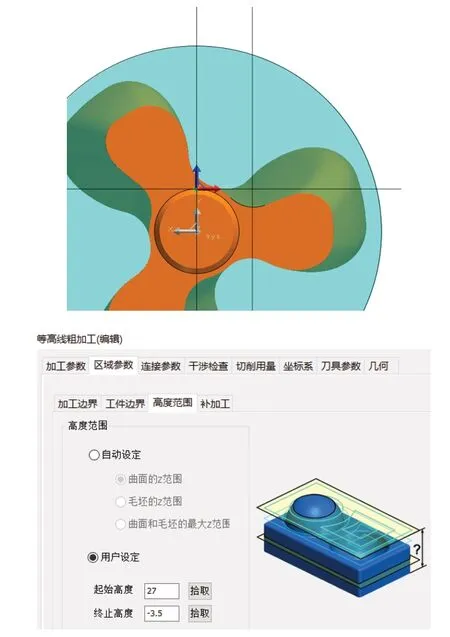

借助旋转轴,螺旋型面的粗加工分三次完成,以避免刀具悬长过大。在激活新建的子坐标系环境下,测量出加工范围的最高点Z轴坐标和最低点Z轴坐标,然后输入至编程对话框相应位置,如图5所示。

图5 设定高度范围

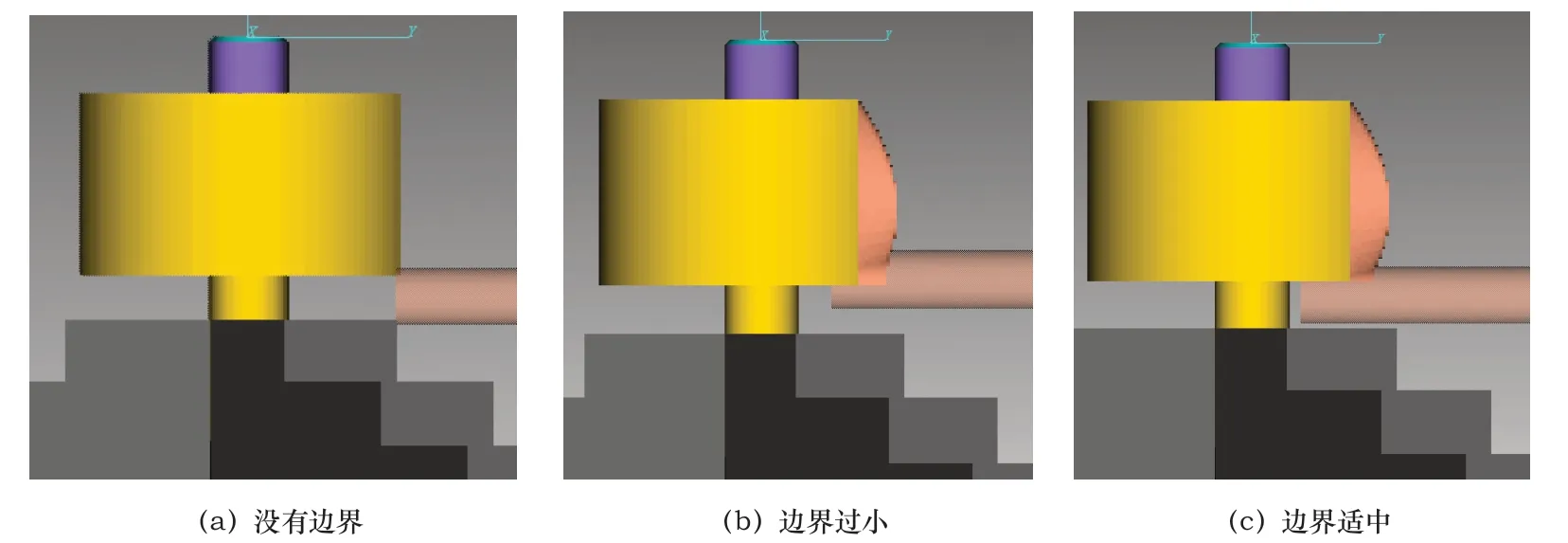

4)设定加工边界

毛坯下端与卡盘之间的距离小于刀具直径,所以需要选择加工边界,并设定刀具与边界重合。需要注意的是,过大的边界同样会导致刀具与卡盘干涉,然而,过小的边界又会导致残料不均,借助仿真软件,经过数次实验得到了较为折中的边界尺寸与装夹长度,如图6(a)~图6(c)所示。

图6 边界的设定

5)在sys系统坐标系下旋转

激活sys系统坐标系,通过“F8”按键将绘图平面切换至XY平面,使用“平面旋转”命令,设置参数“旋转角度:120°”、“拷贝数量:2”,一次生成剩余两个方向的轨迹,结果如图7所示。

图7 平面旋转复制生成轨迹

3.3 联动加工

为了提高效率采用立铣刀在螺旋型面上开粗,这就产生了曲面上余量不均匀的问题,所以至少需要做一次半精加工后才能做精加工。CAXA制造工程师软件基于ModuleWorks组件的五轴编程策略共有8种,其编程参数设置界面大同小异,刀路生成原理与投影法类似,光源沿着刀轴将刀尖投影到驱动面上,并且可以将一个或多个曲线或者曲面作为投影点的限制规则[5~7]。

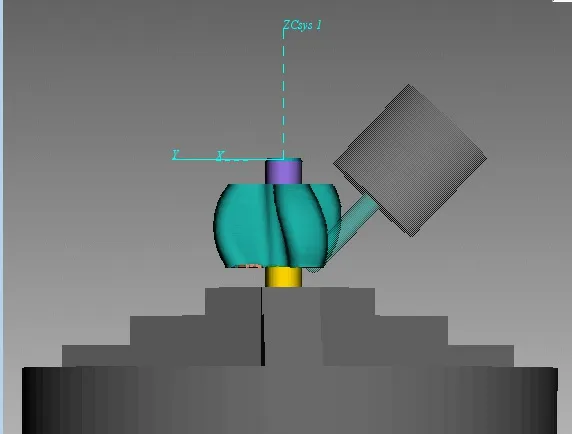

结合零件的结构特点,选择“五轴限制面加工”策略,螺旋型面段的上、下端面作为第一、第二限制面,中间部分作为驱动面。采用”螺旋“走刀方式可以有效地避免接刀痕,刀轴控制策略设置为“相对于轴有固定倾斜角”方式、“倾斜方向:Z轴方向”、“固定倾斜角45°”。作为刀轴与Z轴的夹角,设置时需要着重考虑,较小的倾斜角能避免球刀刀尖中心点参与切削,但是需要增加刀具悬长;较大的倾斜角会导致刀尖参切削,并且会增加夹头与卡盘碰撞的风险,图8所示为仿真过程。

图8 倾斜角对刀具夹头干涉的影响

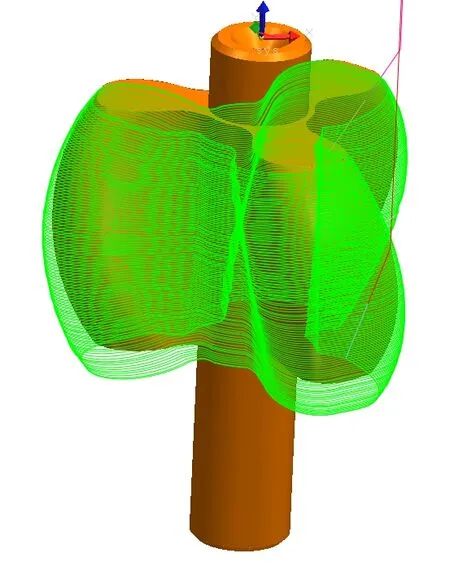

将加工曲面设置为干涉检查几何,在刀刃或刀杆与零件曲面干涉时采用“摆动刀轴”、“自动处理”的干涉处理策略。半精加工与精加工刀路策略相同,只是加工参数不同。需要注意的是,不论是三轴精加工还是五轴精加工,熟练掌握编程对话框中的每一个参数并能合理地搭配设置有助于减少甚至避免刀路中接刀、连刀产生接刀痕,图9所示为精加工刀路,刀具从接触零件曲面开始一条轨迹直至离开零件曲面。

图9 精加工刀路

4 仿真验证

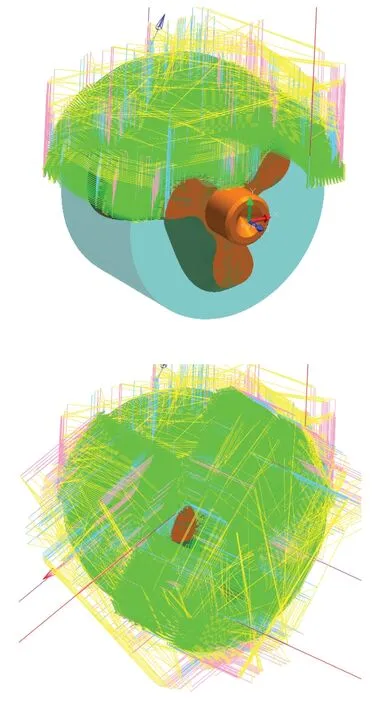

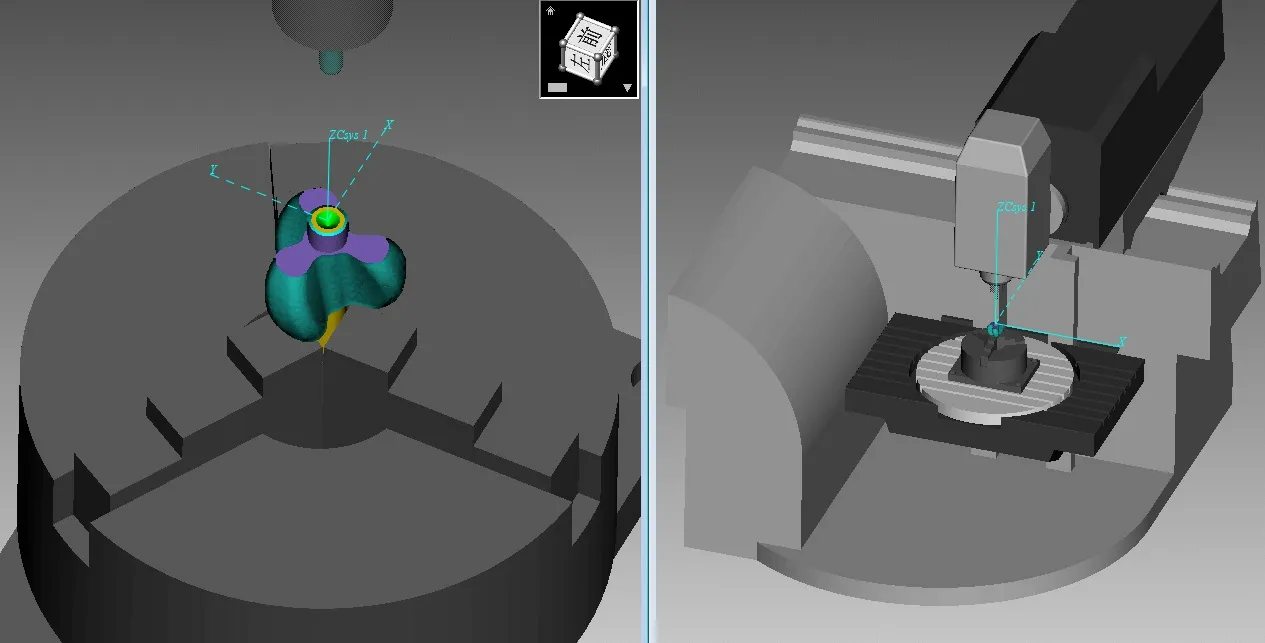

五轴联动加工过程中,机床、夹具、工件和刀具的空间位姿不断发生变化,安装工装夹具和编程的略微疏忽,将会导致干涉和碰撞现象,容易造成重大损失。当前编程软件自带的仿真环境已经很完善,但是无法检验可能由后处理导致的问题。因此,在实际加工前,采用第三方仿真软件VERICUT软件对后处理生成的程序代码进行预读仿真验证可以将问题尽量遏制在源头,也有助于现场管理和责任划分。其实,在编程过程中借助VERICUT软件进行验证刀路也是一种提高编程效率的方法。VERICUT软件仿真结果如图10所示[8,9]。

图10 VERICUT软件仿真结果

5 结语

五轴加工的一个重点是生成刀具路径,合理利用软件提供的刀路策略可以有效地提高编程效率,避免干涉引起的碰撞。CAXA制造工程师基于ModuleWorks组件的五轴编程策略与多款主流编程软件相同,操作简单并且对计算机硬件要求低,使用和学习成本低。采用软件自带的五轴后处理生成了程序代码,并通过了VERICUT仿真及实际加工检验,能够为同类型产品的加工提供有益参考。