轻型农用运输AGV的设计与分段模糊控制研究

2022-02-11邹大鹏王高杰

李 诀,邹大鹏,王高杰,任 勇

(1.广东工业大学 机电工程学院,广东 广州 510006;2.广东顺德创新设计研究院,广东 佛山 528000;3.广州柏创机电设备有限公司,广东 广州 511450)

自动导引小车(Automated Guided Vehicle,AGV)是一种以微处理器为核心,搭配相关控制驱动系统,使其能够沿着预定目标路线执行自动导引循迹的功能小车。AGV以其自动化的运输特性,正成为当代社会生产中的关键设备[1-2]。

随着现代农业机械化的发展,以农业生产为核心,协同种植、育苗、移栽、运送等农业活动的高效、绿色农业运输方式成为现代农业的重要基础[3]。伴随农村产业结构调整,以单次运量少、距离短且频繁的田间农用运输工具需求日益增长[4]。但是,农业机械化的资金投入往往较大,成本回收周期较长[5];农业大棚环境中的道路条件相对较差,可供于通行的道路宽度往往只有40~60 cm[6],因而研究适用于农业大棚环境的绿色、轻型、低成本的运输机械是目前亟需解决的问题。

将AGV应用于农业大棚运输,借助于AGV自动、高效运行的特点,不仅能够大幅提高农产品运输效率、减少劳动力投入,也是在现代农业机械化上的一个重大突破[7-9]。本文针对大棚农业环境,借助磁导航开发一款轻型、经济化的农用运输AGV;通过改进的分段模糊PID控制算法,提高AGV的路径跟踪精度与运动稳定性[10-11]。经Matlab仿真分析,AGV响应速度快、循迹导引效果好。实验表明,所设计的磁导航AGV在不同驱动速度下都能做到相对稳定的循迹运行,是一种实现农业自动化运输的有效方案。

1 磁导航下轻型农用运输AGV的系统结构与要求

以应用于农业大棚蔬菜运输AGV为设计对象,最大工作载荷为20 kg,可供AGV运行的道路宽度为0.6 m,道路为固定的、路况较差的硬质土路面与水泥路面。主要工作任务是将采集好的蔬菜从大棚运输到仓库。农业大棚实景环境如图1所示。

图1 农业大棚实景Fig.1 Agriculture greenhouse

为实现这个工作任务,AGV的组成部分主要包括有由电机和驱动轮组成的驱动系统、保障安全避障运行的超声模块、实现循迹导引的磁导航模块、与上位机通信的wifi模块、控制整个小车的STM32F103VET6中央控制芯片以及搭载这些设备与载货的车体结构等。磁导航下轻型农用运输AGV的系统模型如图2所示。

图2 磁导航轻型农用运输AGV模型Fig.2 AGV model of magnetic navigation miniature agricultural transportation

由农用运输AGV的工作条件可知,要求AGV做到在路况相对较差条件下行驶,较小的转弯半径,有足够的有效载荷[12]。于此建立起由两个独立工作的无刷电机和减速器、编码器组成的驱动装置,以实现AGV的运输功能。

AGV的导引方式主要有固定路径导引与自由路径导引[13-14]。考虑到在农业上的经济性与易实现性,以及农业大棚道路的固定性,采用造价便宜的磁导航方式来实现AGV的导引控制[15]。

农用运输AGV的核心目标是在引导装置的导引基础上,AGV能够做到有效运载力的前提,合理、迅速地执行运输任务;并在驱动速度上快速有效响应,在循迹导引上做到在安全范围内行驶,减少位置偏差。因此,对于AGV驱动系统的工作性能,导引装置的功能实现,以及AGV的速度控制、循迹导引具有特定的功能要求。

2 AGV驱动系统运载力核算

2.1 轻型农用运输AGV的驱动结构布局

以4个万向轮与两个独立工作的无刷电机驱动轮构成AGV的工作轮,设计AGV的六轮布局模式,车身尺寸长、宽、高分别为0.5、0.4和0.4 m,满足大棚蔬菜运输小车的体型要求,如图2所示。

2.2 驱动电机性能计算及选择

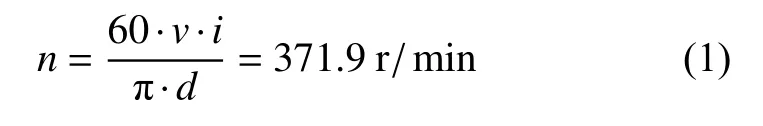

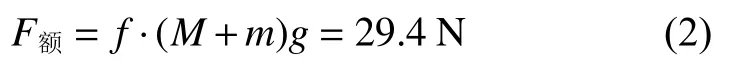

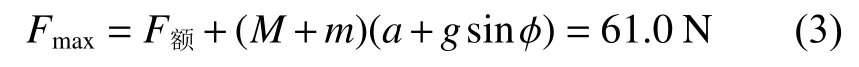

应用于农业大棚运输的AGV,其最大工作载荷M=20 kg,自重m=10 kg。设定额定运行速度v=0.5 m/s。驱动轮直径d=0.095 m,减速器减速比i=3.7:1,则驱动电机额定转速:

电机的驱动力与AGV所工作的农业大棚土路面环境有关,取AGV车轮与路面间的滚动阻力系数f=0.1[16],重力加速度g=9.8 m/s2,设定爬坡角度ϕ=5◦,小车的额定加速度a=0.2 m/s2,则运行过程中的额定驱动力F额,以及考虑启动过程和爬坡时的最大驱动力Fmax为

AGV的驱动轮个数k=2,传动效率η=0.9,所以可知驱动电机的额定转矩T额与最大转矩Tmax为

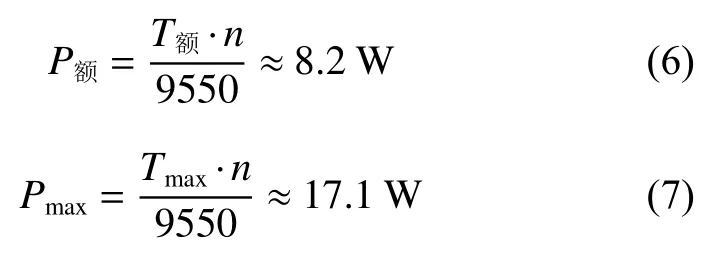

则电机的额定功率P额与最大功率Pmax可由式(6)和式(7)求得。

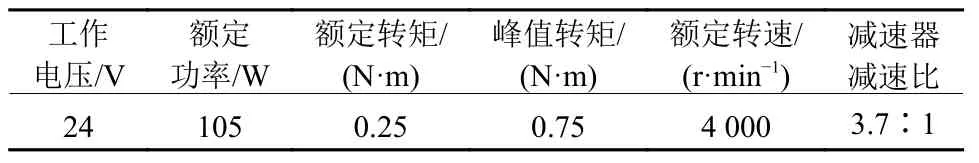

考虑一定的设计冗余量,选定众致无刷电机,其技术参数如表1所示。

表1 电机技术参数Table 1 Technical parameters of motor

3 磁导航轻型农用运输AGV控制模型

3.1 AGV磁导航工作原理与设计

磁导航模块是AGV的“眼睛”,通过磁导航模块的磁性传感器,来检测预铺设好的导航磁条磁场,以此来推断当前AGV与导航磁条的相对位置误差。

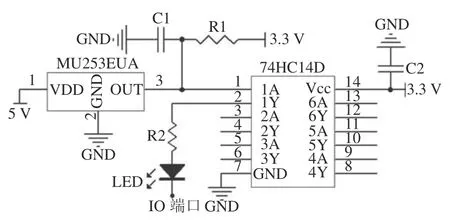

所设计的磁性传感器电路原理图如图3所示,通过MH253EUA磁性传感器检测预铺设好的导航磁条磁场,并反馈高、低电平信号到中央控制芯片IO端口。

图3 磁性传感器电路原理图Fig.3 Circuit diagram of magnetic sensor

所设计的磁导航模块由11个磁性传感器组成,构成11个检测点位(1~11),点位间距为15 mm。正常工作中,磁导航模块可有效反馈2至3个有效信号。因此,通过分析磁导航模块的反馈信息,即可判断出此时AGV相对于磁条的位置偏差信息。其相应的位置偏差数据解析如表2所示。

表2 磁导航模块偏差数据解析Table 2 Error data analysis of magnetic navigation module

3.2 磁导引下的AGV运动学模型

设AGV驱动轮的轮距为B,左、右两驱动轮速度分别为V1、V2(设V2>V1)。则小车在行进过程中的额定速度V0[17]为

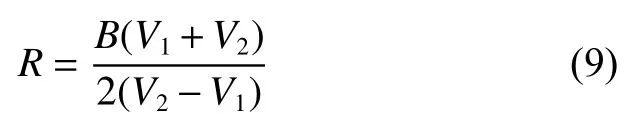

转弯半径R为

将AGV车体结构简化为两轮驱动模型,则小车在沿着导航磁条运行过程中的运动状态与X方向位置偏差∆x、Y方向位置偏差∆y及角度偏差θ的示意图如图4所示。

图4 磁导引下的AGV运动学模型Fig.4 AGV kinematics model based on magnetic guidance

针对图4建立运动学模型,在∆t时间内,小车行驶的过程中出现位置偏差∆x、∆y和角度偏差θ,于是得到偏差方程的数学表达为

对式(10)两边分别进行时间求导,即可得到AGV的空间状态方程[18],为

方程(11)表明了在全局坐标系下,AGV的运动状态与两驱动轮速度的关系。在实际驱动AGV行进的过程中,小车额定速度设定为V0=0.5 m/s。通过控制两驱动轮的速度差 ∆V=|V1−V2|即可实现AGV的循迹控制。式(11)从运动学上得到了AGV小车在运行时小车驱动轮的速度差与其产生的位置偏差和角度偏差的关系,是其在运动过程中的空间状态方程。

3.3 AGV闭环控制系统

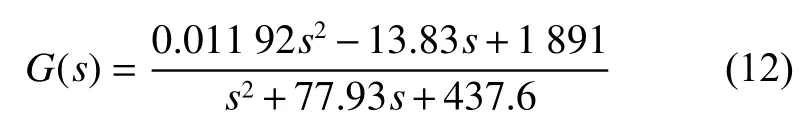

通过实验采集以AGV驱动系统的脉冲宽度调制(Pulse Width Modulation,PWM)占空比作为系统的输入量、电机的转速作为输出量的响应数据,利用Matlab系统传递函数辨识工具箱模拟仿真驱动系统的传递函数[19],结果如式(12)所示。

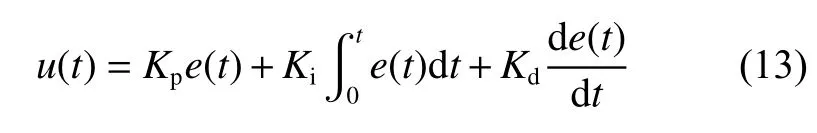

为保证AGV安全、有效地在合理控制范围内运行工作,中央控制芯片的运行控制基本算法是基于误差的PID控制,其数学模型如式(13)所示[20]。

式中:u(t)为控制量,e(t)为设定值与当前时刻采样值的误差,Kp为比例系数,Ki为积分时间常数,Kd为微分时间常数。

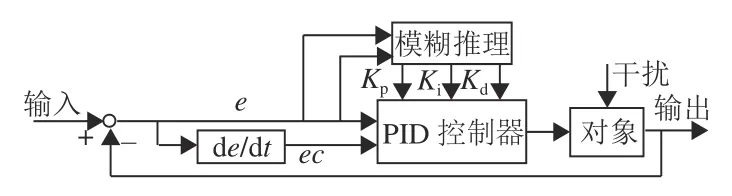

在实际控制算法中,搭配模糊PID控制器,依据当前时刻采样的数据与设定值的误差e及误差的变化率ec,对PID的3个参数(Kp、Ki、Kd)进行在线自调整,该控制系统由两部分组成,即模糊推理部分和常规PID部分,其结构如图5所示[21]。

图5 闭环模糊PID控制系统Fig.5 Closed loop fuzzy PID control system

4 仿真与实验验证

由前述,对于农用运输AGV,可供AGV运行的道路宽度0.6 m,所设计的小车宽为0.4 m,其中左右驱动的轮距B=0.38 m,小车的运行速度为0.5 m/s,负载20 kg,因此,要求AGV的驱动速度有良好动态控制性能,循迹导航稳定运行时位置偏差在±10 mm以内。

4.1 AGV驱动速度闭环模糊PID仿真与实验

利用建立好的AGV驱动系统传递函数公式(12),结合模糊PID控制算法,在Matlab/Simulink工具箱中建立如图6的驱动速度仿真模型。其中,u指代该模块的输入,K指代该模块的增益,E和EC分别表示e和ec乘以增量后的量值。

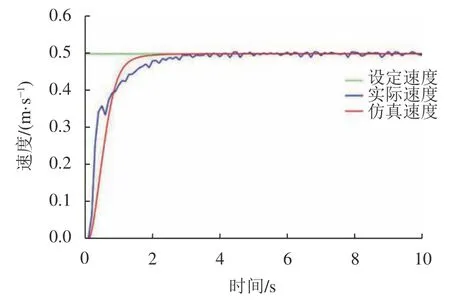

AGV运行测试实验中,采集AGV在设定驱动速度0.5 m/s下的实际车速数据,将仿真数据与实验数据对比,结果如图7所示。

图7 速度控制仿真与实验对比Fig.7 Comparison of speed control simulation and experiment

从仿真与实验对比的结果来看,所建立的闭环模糊PID控制器在速度仿真上能够比较有效地反映出当前AGV控制系统的性能。在设定驱动速度为0.5 m/s条件下,AGV能够在4 s内完成速度的控制响应,并最终做到相对稳定运行,速度误差小于5%。可以看出,所设计的闭环PID控制系统能够有效地实现AGV的驱动速度控制,满足了农用运输AGV的驱动速度要求。

4.2 AGV分段模糊PID控制循迹导引仿真

循迹导引是指AGV在磁导航模块的作用下,不断检测AGV与导航磁条的相对位置误差,中央控制芯片控制AGV的驱动速度与方向,使得AGV沿着规划的路径行驶。

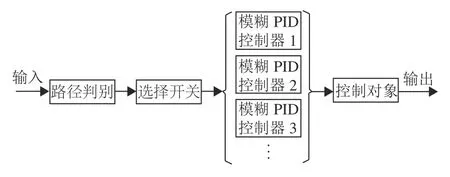

在AGV循迹导引过程中,常规PID控制算法往往具有时效性差、超调量大、鲁棒性不足等问题,这样就导致在AGV循迹运行过程中位置误差过大且运行不稳定,易触碰到路径两侧的田间植株。笔者设计改进的分段模糊PID控制算法,考虑到导航磁条路径的确定性,针对不同曲率的固定导引路径,采用不同的模糊PID控制器实现模糊PID控制,这样可以实现在较大路径误差输入量时,有效避免控制系统输入响应慢、超调量大等问题,其原理图如图8所示。

图8 分段模糊PID控制原理图Fig.8 Schematic diagram of piecewise fuzzy PID control

分段模糊PID控制工作原理:首先在中央控制芯片中独立存放不同道路下的模糊PID控制器1,2,···,N,当AGV在铺设好导航磁条的农业大棚道路上运行时,依据反馈的位置偏差变化率信息,判别出小车当前行驶的不同曲率路径;然后中央控制芯片依据不同路径,选择不同的模糊PID控制器,实现不同输入量的输出表达。对比于常规的PID控制算法,可以实现即时地调整PID的3个参数(Kp、Ki、Kd),提高AGV小车在循迹过程中的响应速度,提高运行稳定性。

由方程(11)可知,循迹导引控制实质是控制两驱动轮的速度差 ∆V=|V1−V2|来实现对AGV的循迹误差、运行方向的控制。为了验证分段模糊PID控制算法的合理性,并为AGV循迹导引实验奠定基础,将AGV的空间状态方程(11)导入Matlab/Simulink中,结合分段模糊PID控制,建立以规划路径为输入,仿真路径为输出的仿真模型,如图9所示[22]。

图9 循迹导引仿真模型Fig.9 Tracking guidance simulation model

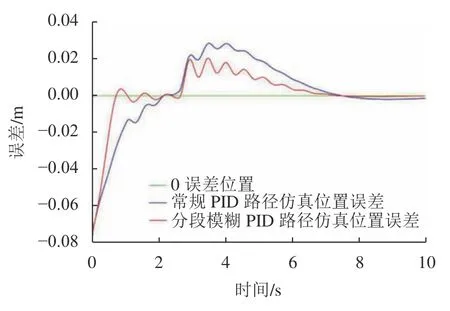

仿真中,设定3条不同曲率的路径,以此来分析循迹导引效果。为有效反映AGV循迹导引控制性能,考虑最大初始误差下AGV的循迹导引情况,设定AGV额定速度V0=0.5 m/s。开始仿真,得到AGV中心点在分段模糊PID算法控制下的仿真路径。同样的,以普通PID控制算法来仿真在相同规划路径、相同初始位置条件下的循迹导引,得到AGV小车中心点在常规PID算法控制下的仿真路径。将分段模糊PID仿真路径、常规PID仿真路径与规划路径导入Matlab中绘图,得到路径对比图10;将分段模糊PID仿真路径中的位置误差与常规PID仿真路径的位置误差导入,得到误差对比图11。

图10 不同控制算法下的仿真路径对比Fig.10 Comparison of simulation paths under different control algorithms

图11 不同控制算法下的仿真路径误差对比Fig.11 Comparison of simulation path errors under different control algorithms

从图10可以看出,采用分段模糊PID控制算法相比于常规PID控制,能够实现AGV在循迹导引上更为快速的响应跟踪,效果更好,在弯道变化处有较大运行波动,最大运行误差在±20 mm之内;从图11也能看出,所设计的分段模糊PID控制,对比于常规PID有较小的系统超调量,实现了AGV更为快速的稳定运行,误差在±5 mm以内,满足农用运输AGV循迹导引上的位置偏差要求,且具有良好的动态控制性能。

4.3 AGV循迹实验

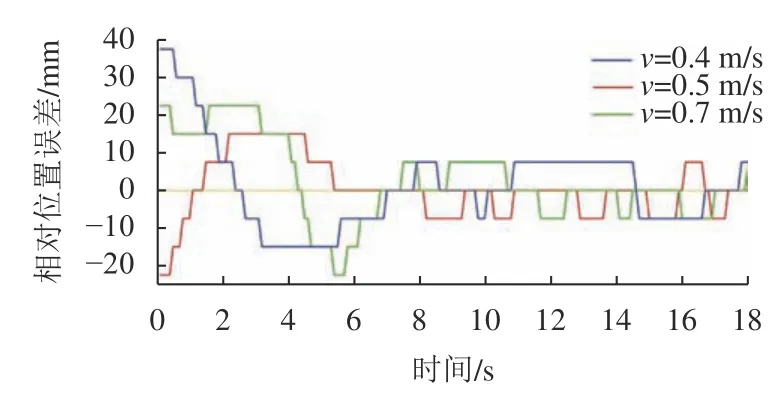

为验证分段模糊PID控制算法在农用运输AGV循迹导引上的实际控制效果,搭建AGV的实验样机,结合现有条件,在户外硬质铺砖路面实验场地铺设直线、S形曲线路径导航磁条进行实验。小车负载20 kg,以指定的不同驱动速度(0.4,0.5和0.7 m/s)、共同的初始位置、不同的初始相对位置误差进行测试,测试实景如图12所示。采集小车在运行过程中与导航磁条的相对位置误差数据,AGV沿着直线路径的循迹导引相对位置误差数据如图13所示。沿着S形曲线路径的循迹导引相对位置误差数据如图14所示。

图12 AGV样机磁导航循迹实验Fig.12 Magnetic navigation tracking experiment of AGV prototype

图13 直线循迹导引位置误差Fig.13 Position error of linear tracking guidance

从不同驱动速度,AGV沿着直线、S形曲线路径循迹导引相对位置误差数据可以看出,所设计的分段模糊PID控制算法,在AGV运行过程中都能够调节与导航磁条的相对位置误差。稳定运行时,其相对位置误差保持在±7.5 mm以内。但在运行到弯道变化处,运动过程存在一定的不稳定性,位置偏差在±20 mm左右,最终依然能达到稳定运行。证明了该分段模糊PID控制算法的可靠性,满足农用运输AGV循迹导引上的位置偏差要求,也符合仿真中对AGV循迹导引过程的预测。

5 结语

本文基于磁导方式采用分段模糊PID控制实现轻型农用AGV的循迹导引与运动控制。通过对AGV驱动模块运载力的核算,达到农用运输AGV的运载能力的要求。驱动速度上,能够在4 s内达到额定的运行速度,且运行稳定。循迹导引上,采用分段模糊PID控制算法,不仅实现了对AGV循迹导引稳定的控制要求,而且改善了常规PID控制算法下在循迹导引过程中响应时间慢、超调量大等问题,证明了该方法有效可行。通过AGV样机,测试AGV在不同驱动速度下直线、S形曲线路径的循迹导引效果,实验结果表明AGV能够在分段模糊PID控制器下沿着规划路径有效地循迹导引运行。综上,所设计的轻型农用AGV在运输功能与运行控制上满足了基本要求,为农用运输AGV在实际的产品设计与闭环控制实现上提供参考。