磁性球磨机全皮带式传动系统设计研究

2022-02-10董书革石伟和苏海英

董书革,石伟和,苏海英

(1.百色学院 材料科学与工程学院,广西 百色 533000;2.广西铝基新材料工程研究中心,广西 百色 533000)

0 引言

球磨机无齿轮传动是ABB 公司于20 世纪60年代制造出的产品。当时水泥需求急剧增长,企业对大功率粉磨系统需求迫切,但是当时技术水平有限无法制造大功率齿轮传动系统。改革开放后我国加快了球磨机的发展步伐,在使用齿轮传动系统同时,根据实际情况开始探索全皮带传动系统,在部分磁性材料陶瓷等企业开始使用全皮带传动机构。齿轮传动系统采用齿轮边缘传动,筒体外周安装大齿圈与小齿轮啮合实现减速。此种传动的不足:(1)大齿圈加工难度大,制造成本高;(2)齿轮传动结构复杂,维修困难;(3)球磨机过载时起不到保护作用,造成零件损毁。笔者在长期现场工作实践与探索,研制设计出全皮带式传动系统,这种结构除避免上述不足外,还具有:(1)降低工况噪音。全皮带传动系统运转时没有金属撞击的声音,不会出现减速器齿轮磨损导致的噪音;(2)杜绝现场油污。全皮带式传动系统不使用润滑油,无漏油现象;(3)降低制造成本。全皮带传动系统结构成本比齿轮传动式结构小得多;(4)保证传动比。全皮带传动系统是一种新型传动系统,皮带的根数,加保证了系统传递运动和动力的要求[1],不会出现打滑失效,可以为开拓大型设备全皮带式传动系统[2-4]提供参考。

1 机构组成和工作原理

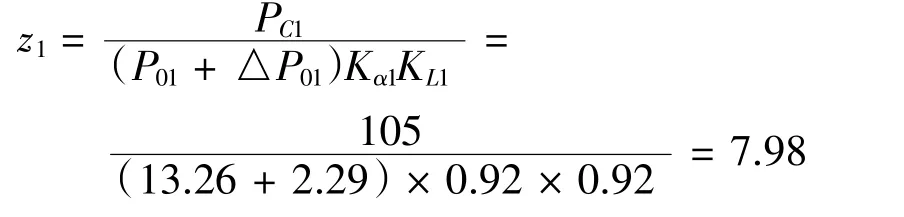

(1)机构组成,如图1 所示。全皮带式传动系统由电机、三级带传动组件、筒体组成,其中,三级带传动组件包括三组大小皮带轮和三组V 带。最后一级传动的大带轮直接安装在球磨机筒体上,将运动和动力直接输出至筒体。

图1 全皮带式传动系统结构

(2)工作原理。电机转速经第一级小带轮和V带,第一次减速传至第一级的大带轮。第二级小带轮与第一级大带轮同轴,转速相同,经第二级小带轮和V带,第二次减速传至第二级大带轮。同理,经第三级小带轮和V 带第三次减速传至筒体。筒体转速根据研磨工艺要求设置。在设计各级带轮参数和选择V 带型号时,首先确定筒体转速范围,经过系列分析计算,并根据带传动设计规则,得到各级传动分配[5]。

2 参数设计

全皮带式传动系统为三级传动,各级传动中各轴命名如图2 所示。

图2 全皮带式三级传动

(1)总传动比及分配各级传动比。总传动比是重要的设计参数,其由选定的电动机正常阶段转速nm和工作的筒体主轴转速n之比得到,即传动装置总传动比为:ia越nm/n。各级传动比按照V 带设计基本原则分配,取三级的传动比分别为:i1、i2、i3,并符合ia越i1伊i2伊i3。

(2)各级传动轴输入功率、转速、转矩。各轴输入功率等于上一级轴输入功率与各环节传动效率连乘积,以域轴为例,功率表达式为:P域=P玉浊1浊2…,转矩为:T域= 9550P域/n域。转速n域=n玉/i2。

(3)传动系统V 带及带轮设计。第一级带传动设计首先选择带型。根据主轴功率和带传动工作情况系数KA,确定第一级带传动计算功率PC1=KA1P1。根据计算功率和带轮转速确定V 带型号。通常V 带型号以普通型、窄V 型常用。由带型图规定的小带轮直径范围,结合实际工况确定小带轮的直径。大带轮直径按照第一级传动比确定,即dd2=i2dd1。第二级、第三级带传动设计方法同此。

带传动中其他参数设计和校核,诸如带速验证、大小带轮中心距及基准长度、小带轮包角验算、带的根数及带初拉力等,依据有关设计原则计算[6]。

3 V 带根数设计

全皮带式传动系统,其显著特点是用V 带作为传动介质,球磨机在运转过程中,所需要的转矩和运动完全通过V 带来传递,所以,带的型号和带的根数设计至关重要[7,8]。

3.1 各级传动的运动和动力参数

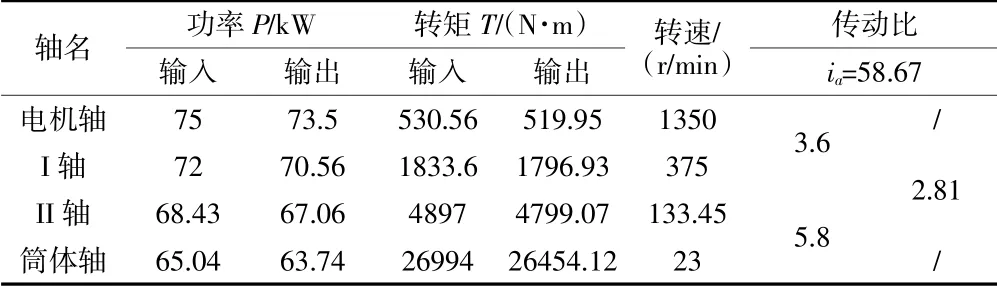

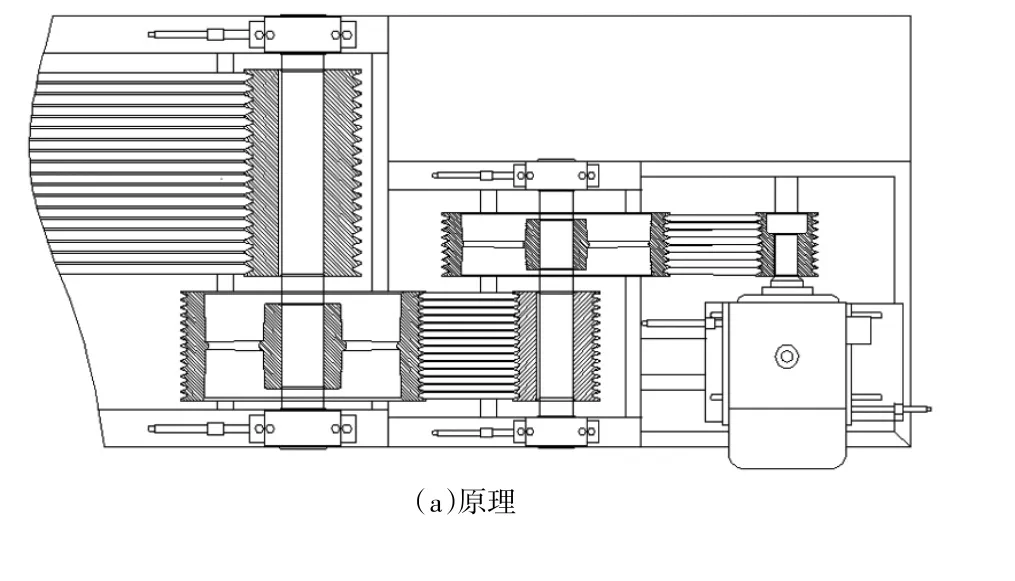

以MQ1950*2560 型球磨机为研究目标,研究其全皮带式传动系统的设计。电机功率75 kW,额定转速1500 r/min,工作时使用变频器将电机转速调整为1350 r/min。根据磨矿工艺要求,筒体转速设定为23 r/min。则传动系统总传动比:ia越nm/n越1350/23 越58.67。按照带传动规则分配三级的传动比,分别为:i1= 3.6、i2= 2.81、i3= 5.8,并符合ia越i1伊i2伊i3。经过理论计算,得到三级传动各轴的运动和动力参数,列于表1 中。

表1 各级传动中轴运动和动力参数结果

3.2 第一级传动V 带根数设计

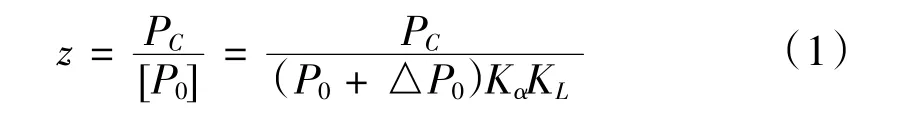

V 带根数计算的表达式为:

首先解决第一级V 带的计算功率:

式中,P1为第一级V 带传递的功率(kW),第一级为电机功率,P1= 75 kW;KA1为工作情况系数,对于球磨机而言该系数属于载荷变化较大范畴,取值范围为1.3~1.5,考虑日工作时间,取1.4。则V 带计算功率:PC1=KA1P1= 1.4 伊75 = 105 kW。

第一级传动中,电机轴转速亦即小皮带轮转速为1350 r/min,结合V 带计算功率为105 kW,根据机械设计规则,选择窄V 带SPC 型。

下面分析确定式(1)在第一级传动中各参数取值。PC1为V 带的计算功率,已经求出;[P0]为实际工作条件下单根V 带传递的许用功率,[P0]= (P0+ 驻P0)K琢KL,按照下面方法计算;P01为单根V 带传递的基本额定功率(kW),根据机械设计手册窄V 带额定功率表,取P01=13.26 kW;驻P01为基本额定功率增量(kW),根据机械设计手册窄V 带额定功率增量表,取吟P01=2.29 kW;K琢1为包角修正修改(琢屹180毅),小带轮包角大于120毅,则由手册取K琢1= 0.92;KL1为带长修正系数,取KL1= 0.92。这样,可求解第一级传动V 带的根数z1:

第一级的传动设计V 带根数取8 根,符合机械设计一般规则。

3.3 第二级传动V 带根数设计

同样首先计算第二级V 带的计算功率:PC2=KA2P2。式中,P2为第二级V 带传递的功率,由表1,P2=72 kW;KA2为工作情况系数,取1.4。则第二级V 带计算功率:PC2=KA2P2= 1.4 伊72 = 100.8 kW。

第二级传动中,玉轴转速375 r/min,计算功率PC2=100.8 kW,根据机械设计规则,选择窄V 带SPC 型。

分析确定式(1)在第二级传动中各参数取值。PC2为V 带的计算功率,已经求出;P02为单根V 带传递的基本额定功率,根据机械设计手册窄V 带额定功率表,取P02= 7.59 kW;驻P02为基本额定功率增量,根据机械设计手册窄V 带额定功率增量表,取吟P02=0.63 kW;K琢2为包角修正系数(琢屹180毅),由手册K琢2=0.95;KL2为带长修正系数,KL2= 0.96。这样,求解第二级传动V 带的根数z2:

向上圆整后,第二级传动设计V 带根数取14根,该数值超出了机械设计常规理论。

3.4 第三级传动V 带根数设计

计算第三级V 带的计算功率:PC3=KA3P3。式中,P3为第三级V 带传递的功率,P3= 68.43kW;KA3为工作情况系数,取1.4。则V 带计算功率:PC3=KA3P3=1.4 伊68.43 = 95.802 kW。

第三级传动中,域轴转速133.45 r/min,计算功率PC3= 95.802 kW,根据机械设计规则,选择普通V 带D 型。

分析确定式(1)在第三级传动中各参数取值。PC3为V 带的计算功率,已经求出;P03为单根V 带传递的基本额定功率,根据机械设计手册窄V 带额定功率表,取P03= 5.14 kW;驻P03为基本额定功率增量,根据机械设计手册窄V 带额定功率增量表,取吟P03=0.47 kW;K琢3为包角修正系数(琢屹180毅),由手册K琢3=0.88;KL3为带长修正系数,KL3= 1.08。这样,求解第三级V 带的根数z3:

向上圆整后第三级的传动设计V 带根数取18根,该数值也超出了机械设计常规理论。

第二级和第三级传动V 带根数超出机械设计规则,其分析如下。

3.5 结果分析及试验

全皮带式传动系统使用V 型带传递运动和动力,是通过V 带的外侧面与皮带轮槽内侧面之间的摩擦力作用实现。表1 数据表明,各级传动转速在逐级降低,最后一级为筒体转速,而传递的扭矩在逐级增大,符合球磨机工作的低转速大扭矩要求。带的选型及根数方面,由于第一级的传动比不是很大,传递的功率属于正常设计范围,则计算出的根数符合一般的设计原则。第二级、第三级传动所需的V 带根数超出机械设计一般原则(一般小于10 根),因其传递的扭矩增大,所需的带与轮之间的摩擦力随之增大,需有足够的根数方能实现传递要求。表2 的计算结果也表明,带的根数逐级增多,各级单根V 带的额定功率及额定功率增量随之增大,也符合设计规律。带的根数增多,带轮的宽度相应增大,从材料强度上应予以保证。

表2 计算结果

全皮带式传动系统原理图如图3(a)所示。现场工作图如图3(b)(c)所示。

图3 全皮带式传动系统原理图及现场工作

对该设备进行现场试验,并与同规格的齿轮传动球磨机进行了性能对比(表3)。表3 数据表明,经过工艺要求的相同时间运行,传动系统正常,能够保证筒体工艺要求的转速,产品粒度合格。另外,试验中通过更换不同尺寸电机小皮带轮而改变系统传动比,调整灵活,而齿轮式传动比是固定不变的。在运转过程中V 带无打滑现象及跳带现象等失效形式出现。

表3 全皮带传动与齿轮传动性能比较

4 结语

全皮带式传动系统是一种新型的传动机构,目前试用于小型磁性球磨机中。相比于传统的齿轮传动减速器,全皮带式传动具有运行噪音低、现场无污染、制造成本低、装配精度要求不高等优点。全皮带式传动系统由三级传动组成,各级传动均由大小皮带轮和V带组成。通过设备技术参数及工艺要求对传动系统总传动比进行了计算,按照带传动一般规则,进行了三级传动比分配,并符合三级传动比连乘积等于总传动比的要求。对各级传动中各轴的功率、转矩、转速进行了计算。对各级传动的V 带根数进行设计研究,根据生产实际情况,分析确定了计算V 带根数表达式中各参数的赋值。通过对各级传动计算,得到了第一级传动V 带型号为SPC 窄型号,根数8 根,符合一般设计规则;第二级传动V 带型号为SPC 窄型号,根数14根;第三级传动V 带型号为普通D 型,根数18 根。第二级、第三级传动V 带根数超出一般设计规则(一般小于10 根),因其传递的扭矩逐级增大,所需的带与带轮之间的摩擦力亦随之增大,需有足够的根数方能实现传递要求。计算V 带根数选取的各参数也表明,带的根数逐级增多,各级单根V 带的额定功率及额定功率增量随之增大,符合球磨机工作的低转速大扭矩的一般运转规律。全皮带式传动系统的设计遵循一般的机械设计规则,且又有创新之处,为开拓大型设备全皮带式传动系统提供了思路。