含瓦斯煤多场耦合渗流解吸实验系统的研发及应用

2022-02-10成小雨

成小雨,程 成,2,陈 龙,高 涵,赵 刚

(1.中煤能源研究院有限责任公司,陕西西安 710054;2.西安科技大学,陕西西安 710054)

瓦斯事故是矿井五大灾害之一,对煤矿的安全生产有着很大的威胁,近些年瓦斯事故时有发生,对我国的经济发展、人民幸福及社会安定有着很大的影响[1-3]。煤层开采的过程涉及到多场耦合共同作用,主要有应力场、裂隙场、渗流场等[4-5]。煤层开采后覆岩应力平衡被破坏,应力重新分布产生裂隙,为瓦斯的渗流解吸提供了通道,可能造成局部瓦斯富集,由于井下条件复杂,现场监测覆岩的裂隙及瓦斯渗流存在一定的困难,因此很有必要研发能够进行多场耦合的瓦斯渗流解吸实验平台。

众多学者自行设计并搭建了许多实验研究平台。张羽等[6]利用搭建的大质量瓦斯解吸实验系统,研究了解吸规律并根据实验结果建立了掘进落煤瓦斯涌出量预测模型;王业平等[7]研究了加载速率对含瓦斯煤受载损伤特征的影响,得到了加载速率对煤体抗压强度、应力应变和内部损伤的影响规律;许江等[8]、尹光志等[9]研制了含瓦斯煤热流固耦合三轴伺服渗流实验装置,得到了煤体在不同的加载应力、围压、温度条件下煤体渗透率的变化规律;张曦等[10]自行设计并搭建了承压瓦斯自然吸水实验系统,研究了不同瓦斯吸附平衡压力下的自然渗吸水规律;伍永平等[11]通过立体支架实验装置研究了煤层开采后围岩的应力和变形破坏规律;李树刚等[12-13]、魏宗勇等[14]分别研制了煤与瓦斯共采三维大尺度物理模拟实验系统和上保护层开采相似模拟实验台,并进行了模拟实验和现场应用,为煤与瓦斯共采等相关领域做出了巨大的研究贡献。

综上所述,学者们搭建了实验平台分别研究了煤体渗透率、瓦斯解吸渗流、覆岩应力及裂隙演化规律等,但对于能够同时模拟煤层及覆岩的应力场、裂隙场和渗流场等多场耦合的实验系统研发相对较少。基于此,充分借鉴前人经验的基础上,自主研制了含瓦斯煤多场耦合渗流解吸实验系统,该系统能够相对真实的实现煤体及覆岩的瓦斯渗流、裂隙及应力的同时监测,为煤矿的矿山压力防治、瓦斯精准抽采提供理论依据。

1 实验系统总体架构

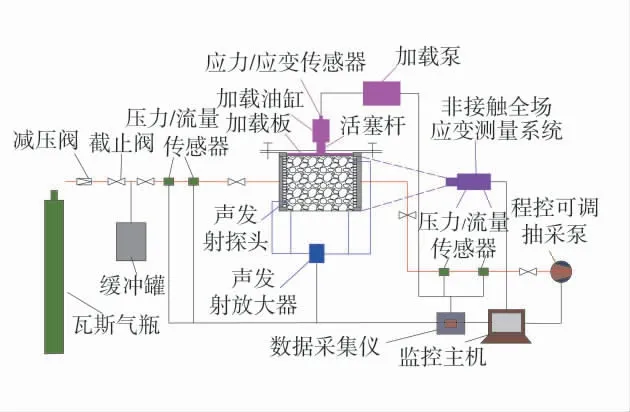

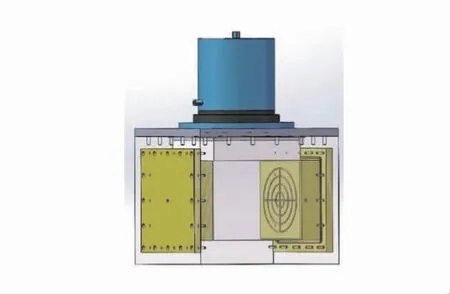

含瓦斯煤多场耦合渗流解吸实验系统总设计架构如图1,含瓦斯煤多场耦合渗流解吸实验系统总设计示意图、实物图如图2、图3。系统能够进行不同粒径煤体瓦斯吸附解吸规律、不同条件下及耦合条件下瓦斯渗流解吸特性以及煤体内部损伤裂隙发育规律研究。实验系统采用模块化设计方法,主要由8 个部分组成,分别为恒压自动充气吸附单元、煤样瓦斯“面扩散”渗流解吸装置、瓦斯抽采单元、应力加卸载单元、非接触式应变测量单元、声发射监测单元、多参监测单元和实验系统管理软件组成。

图1 含瓦斯煤多场耦合渗流解吸实验系统总设计架构Fig.1 General design architecture of multi-field coupled seepage desorption experimental system of coal containing gas

图2 含瓦斯煤多场耦合渗流解吸实验系统总设计示意图Fig.2 General design diagram of multi-field coupled seepage desorption experimental system for coal containing gas

图3 含瓦斯煤多场耦合渗流解吸实验系统实物图Fig.3 Physical diagram of multi-field coupled seepage desorption experimental system of coal containing gas

2 实验系统构成

1)恒压自动充气吸附单元。恒压自动充气吸附单元主要由瓦斯气瓶、减压阀、截止阀、缓冲罐、DN3管线等组成,通过气动阀自动调控保证充气压力恒定和恒压吸附。瓦斯气瓶中的气体通过缓冲罐和管线流入煤样瓦斯面扩散装置,使煤体处于符合实验条件的瓦斯赋存状态。减压阀采用304 不锈钢材质,将输出的高压气体减压稳定到所需的压力值,缓冲罐为316 不锈钢材质,确保高压气体密封的可靠性。

2)煤样瓦斯“面扩散”渗流解吸装置。煤样瓦斯面扩散渗流解吸装置主要将瓦斯的扩散方式从点扩散转到面扩散,能够更加真实的模拟瓦斯的吸附、渗流、解吸等特性。由煤样仓、密封橡胶套、透气板等组成。煤样仓尺寸为200 mm×200 mm×200 mm,耐压20 MPa,由不锈钢材质锻件加工而成,在煤样仓左右进出气口的侧面板均加工了放射型槽,槽线为同心圆,间距为15 mm,槽深0.5 mm。同时定制了小煤样仓,用于不同粒径煤体瓦斯吸附解吸实验,煤样仓尺寸50 mm×50 mm×50 mm。煤样瓦斯“面扩散”渗流解吸装置如图4。

图4 煤样瓦斯“面扩散”渗流解吸装置Fig.4 “Face diffusion”seepage desorption device of coal

3)瓦斯抽采单元。瓦斯抽采装置主要包括程控可调抽采泵、抽采管路和流量计等。程控可调抽采泵内置在实验箱体内,通过监控主机系统管理软件对程控可调抽采泵进行远程操控,实现不同抽采负压下的瓦斯抽采,采用The mini 系列气体流量计,配带232 接口实现和计算机通信,并及时将抽采过程中的气体流量监测数据上传至实验系统管理软件。

4)应力加卸载单元。应力加卸载装置主要由加载泵、加载油缸、活塞杆和加载板组成,加载泵为恒压恒速泵,可输出不同的应力,实现不同应力的加卸载,同时能够实现计算机程序自动控制启动和停止等;活塞杆采用滚压加工,提高了其耐磨性;加载油缸缸径是煤样仓面积的1/2,可保证模型加载压力达到20 MPa;加载板和煤样仓内腔尺寸相同,能够对煤样仓内煤体全断面进行加载应力。

5)非接触式应变测量单元。非接触式应变测量装置主要由非接触式应变测量系统组成,煤样仓右侧开口安设有监测点,用于受载煤壁表面应变场的测量,通过非接触全场应变测量系统对实验煤样的应变图像进行采集和处理,同时将监测记录能够及时上传至监控主机。

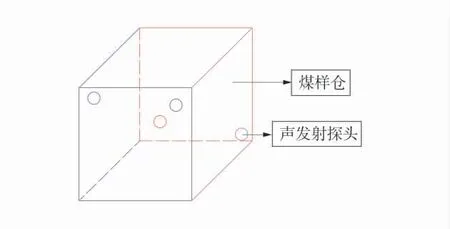

6)声发射监测单元。声发射监测装置主要由声发射探头、声发射放大器组成,在煤样仓4 个侧面各布置1 个声发射探头,声发射探头与煤样紧密接触,4 个孔呈交叉布置方式;通过声发射放大器对对煤样在加卸载过程中产生的声发射响应进行记录,便于研究煤样的内部损伤和裂隙发育情况。声发射探头立体布置示意图如图5。

图5 声发射探头立体布置示意图Fig.5 Stereoscopic layout of acoustic emission probe

7)多参监测单元。多参监测单元主要由压力表、流量传感器、电磁阀、数据采集仪、监控主机等组成,数据采集仪能够在实验过程中实时记录实验数据,能够将气体流量、煤体应力、应变、内部损伤裂隙等数据及时保存并上传至监控主机。

8)实验系统管理软件。含瓦斯煤多场耦合渗流解吸实验系统管理软件通过对实验过程中数据监测与分析,能够实现实验过程中压力、流量数据、解吸、渗流、应力-应变等多种类型数据以报表及图表形式的输出,通过软件控制平台有效控制了实验系统中的各个模块,提升了系统的实用性、便捷性。

3 实验系统应用

3.1 实验准备

采用破碎机将煤样破碎并筛分,筛选出0.5 mm以下、0.5~1 mm、>1~2 mm、>2~5 mm、>5~10 mm、>10~20 mm、>20~30 mm 实验样品,用于不同粒径煤体的甲烷吸附解吸规律研究。采用砂线切割机制作200 mm×200 mm×200 mm 型煤用于含瓦斯煤受载过程中应力-应变-渗透规律研究。

实验时,将煤体装入小煤样仓中,连接进气管路,调试并开启多参监测装置、实验系统管理软件和恒压自动充气吸附单元并设置相关参数,煤样在小煤样仓内发生吸附,吸附完成后,进行煤体瓦斯解吸实验,测试煤体甲烷的解吸流量等参数,重复实验过程。含瓦斯煤受载过程中应力-应变-渗透特性实验时,将制作的型煤放入大煤样仓内,连接设备及气体管路,启动应力加卸载单元对煤体施加轴向压力,多参监测单元记录实验过程中的应力、应变、流量等数据,通过记录的流量数据自动计算受载煤体的渗透率。

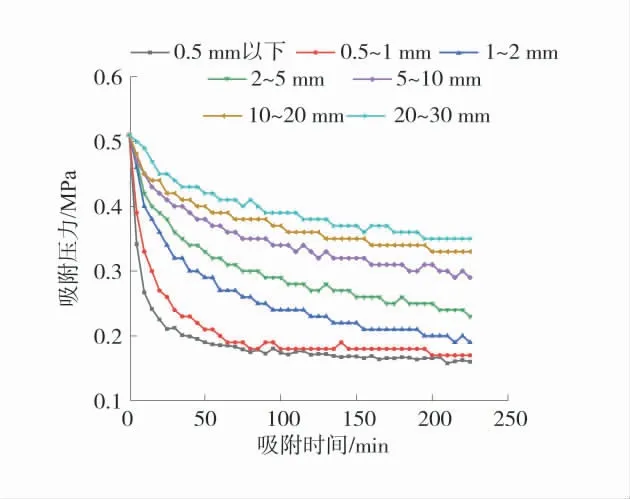

3.2 不同粒径煤体甲烷吸附规律

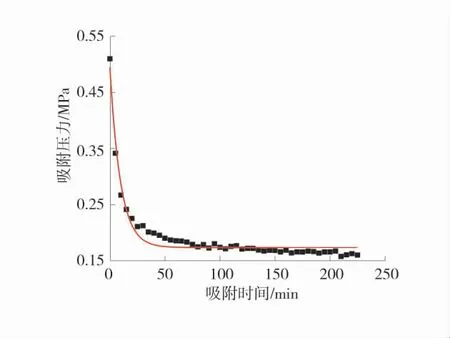

不同粒径煤体甲烷吸附变化规律如图6,0.5 mm 以下煤体甲烷吸附平衡过程如图7。

图6 不同粒径煤体甲烷吸附变化规律Fig.6 Changes of methane adsorption in different particle sizes

图7 0.5 mm 以下煤体甲烷吸附平衡过程Fig.7 Adsorption equilibrium process of methane from coal below 0.5 mm

由图6 可知,等温吸附曲线的斜率随着时间增大而减小,表明煤的甲烷吸附能力随时间增大而逐渐减弱,同一时刻,粒径越小,吸附压力降低越快,吸附平衡的时间越短,这是因为甲烷气体量恒定时,粒径越小,甲烷气体分子与煤体之间的接触面积越大,单位体积内的甲烷接触分子数量越多,使其被吸附的几率更大,达到吸附平衡的时间更短。不同粒径煤体煤样仓内压力随时间变化曲线基本符合指数函数形式,随着煤体粒径的增大,瓦斯吸附能力逐渐降低,吸附平衡所需的时间增加。不同粒径煤体瓦斯吸附曲线拟合方程见表1。

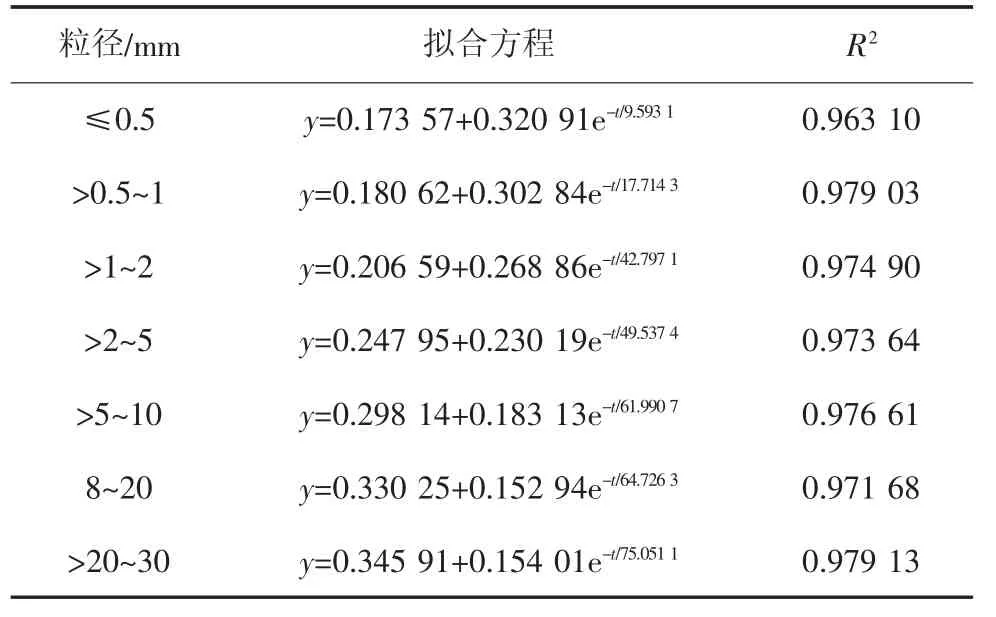

表1 不同粒径煤体瓦斯吸附曲线拟合方程Table 1 Fitting equation of gas adsorption of different particle sizes

3.3 不同粒径煤体甲烷解吸规律

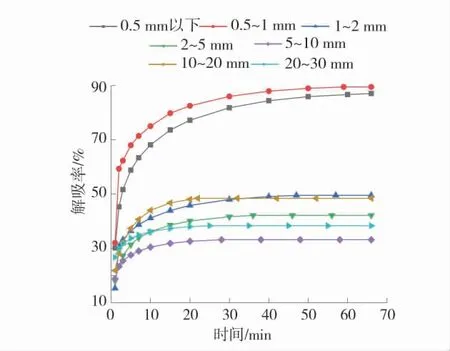

解吸率是煤样的解吸量与吸附量的比值,是判断煤体瓦斯解吸效果最直接的指标,解吸率变化曲线如图8,不同粒径煤体瓦斯解吸强度拟合方程及解吸总量见表2。

图8 不同粒径煤体解吸率变化曲线Fig.8 Curves of coal desorption rate of different particle sizes

由图8 可知,不同粒径煤样解吸均在较短时间内达到了平衡,前期10 min 内解吸速率极快,解吸率快速增大,后期解吸率缓慢增加并趋于稳定,达到了平衡状态,这是由于煤中瓦斯主要为游离瓦斯和吸附瓦斯,瓦斯的吸附和解吸处于动态平衡过程,解吸初期,煤中的游离瓦斯快速释放,后期吸附瓦斯解吸较慢且解吸率逐渐稳定,导致前期解吸率快速增大,后期缓慢增加并趋于稳定,宏观上表现为动态平衡,解吸率不再升高。

与吸附过程相似,不同粒径煤体瓦斯解吸强度拟合方程符合指数函数形式,表明煤样的吸附和解吸规律相似,解吸总量总体上随着粒径的增大而减小,这是由于煤体粒径越小,暴露的面积相对较大,煤体内部的瓦斯释放地更加充分,因此解吸总量随着粒径的增大总体上呈减小趋势。

3.4 含瓦斯煤受载过程中应力-应变-渗透规律

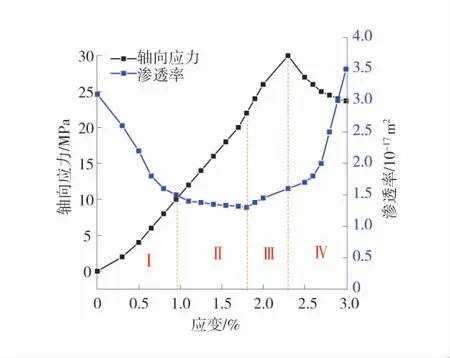

含瓦斯煤样受载过程中应力-应变-渗透率变化如图9。

图9 含瓦斯煤样受载过程中应力-应变-渗透率变化Fig.9 Curves of axial stress, strain and permeability under regular loading

由图9 可知,整个应力加载过程中可分为4 个阶段,分别为:压密阶段Ⅰ、弹性变形阶段Ⅱ、屈服阶段Ⅲ和峰后软化阶段Ⅳ。阶段Ⅰ随着应力的逐渐增大,煤体中的原始孔隙或裂隙被压密,气体流动受阻,煤体的渗透率快速下降;阶段Ⅱ随着轴压的继续增大,煤体应变快速增大,原生孔隙或裂隙被进一步压密,渗透率下降趋势变缓并降低至最低值,瓦斯涌出量减小,此时瓦斯较难抽采;阶段Ⅲ随着应力的继续增大,煤体原生裂隙扩展,次生裂隙形成,煤样出现屈服变形,渗透率缓慢增加,但增加幅度较小;阶段Ⅳ达到峰值应力后,煤体裂隙增多,渗透率大幅增加,对应工作面瓦斯卸压区域,煤体渗透率相对较高,此区域瓦斯相对容易抽采。

4 结 语

1)采用模块化方法设计并研制了含瓦斯煤多场耦合渗流解吸实验平台,分别为恒压自动充气吸附单元、煤样瓦斯“面扩散”渗流解吸装置、瓦斯抽采单元、应力加卸载单元、非接触式应变测量单元、声发射监测单元、多参监测单元和实验系统管理软件8 部分组成。

2)实验系统可实现不同粒径煤体瓦斯解吸吸附规律、不同抽采下煤体瓦斯渗流规律、不同应力下煤体渗流规律、内部损伤裂隙研究,同时可进行煤体应力-裂隙-渗流场的耦合实验,能够更加真实的模拟瓦斯渗流状态、应变和裂隙发育规律。

3)应用实验系统进行了不同粒径煤体甲烷吸附解吸实验,不同粒径煤体的吸附和解吸均符合指数函数形式,粒径越小,吸附压力降低越快,吸附平衡的时间越短,解吸率增大越快,解吸率先快速增大后缓慢增加并达到了平衡状态,解吸总量总体上随着粒径的增大而减小。

4)含瓦斯煤受载过程的应力-应变渗透特性呈阶段性特征,分别为压密阶段、弹性变形阶段、屈服阶段和峰后软化阶段,煤体的渗透率在各阶段有着不同的变化规律,研究结果可为卸压瓦斯精准抽采提供理论支撑。