煤矿井下设备位姿自监测传感器设计

2022-02-10张鹏

张 鹏

(1.中煤科工集团重庆研究院有限公司,重庆 400039;2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

在《煤矿安全规程》和《AQ 1029—2019 煤矿安全监控系统及检测仪器使用管理规范》等安全生产行业标准中,煤矿井下各类传感检测设备及监测监控设备在井下安装位置和方位都有明确要求[1-2]。目前,煤矿井下安全检测设备种类繁多,安装位置错综复杂。然而在实际安装过程中,部分工作人员出于某种原因,不按规定位置安装或私自移动传感检测设备,导致地面显示结果和实际井下情况不符。现有的煤矿安全监控系统只能检测设备工作状态和通信状态,无法获取设备安装的具体位置和方位[3]。针对上述情况,目前国内外对于设备的自主位姿监测还没有具体的解决方案。通常采用被动监控方式对井下设备监测,如视频监控或者人工巡检。视频监控是在特殊设备旁安装摄像头,实时查看设备,但这种方式存在成本高,功耗大和受环境影响严重等缺点;人工巡检是指派工作人员定期下井检查设备位置,但这种方式存在人力成本高,检测能力参差不齐,耗时久、盲区多、主观判断为主、隐性问题多等缺点。为此,设计了一种用于煤矿井下自主监测设备位姿的传感器,将UWB 定位数据、超声波测距数据和惯性测量单元的姿态数据相融合,实现对关键设备的实时位姿监测。

1 位姿监测传感器原理及硬件

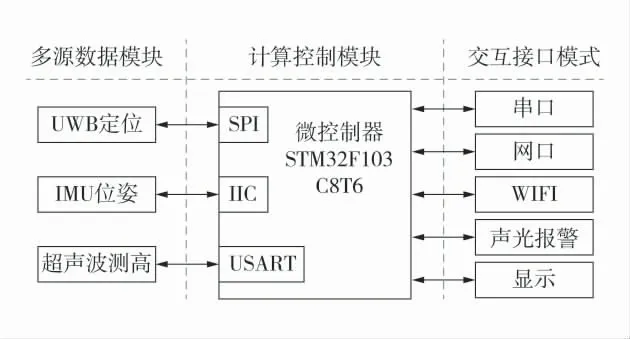

传感器设计原理框图如图1。

图1 传感器设计原理框图Fig.1 Block diagram of sensor

位姿自监测传感器由计算控制模块,多源数据模块和交互接口模块3 部分组成。计算控制模块是核心部分,负责采集多源数据模块信息后,进行异构数据融合定位和姿态解算;多源数据模块为计算控制模块提供原始数据来源,以UWB 时间数据、超声波测距数据、惯性测量单元(IMU)中三轴加速度计和陀螺仪数据为主;交互接口模块用于设置传感器信息,如配置设备初始位姿和报警阈值,同时也可通过该模块获取设备实时位姿信息,该模块提供串口,网口和WIFI3 种通信方式。

1.1 计算控制模块

采用意法半导体公司设计的32 位微控制器STM32F103C8T6。这款控制器主频高达72MHz,内置20K 的高速SRAM 和64K Flash,满足运行过程中的位姿计算实时性要求和数据存储要求[4]。同时,该款处理器包含多种通信接口:2 路IIC,2 路SPI,3 路串口和1 路CAN 总线。STM32F103C8T6 可以根据工作环境需求设置不同的低功耗工作模式,符合煤矿井下特殊环境对低功耗的要求。

1.2 多源数据模块

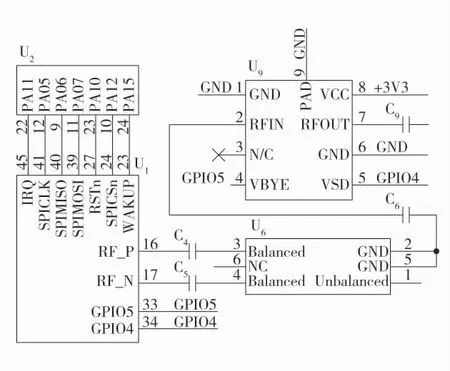

多源数据由3 种数据组成:UWB 芯片中获得的基站与传感器间的时间戳数据,超声波模块得到的测距数据,惯性测量单元中获取的三轴加速度和三轴陀螺仪在xyz 方向的原始数据。UWB 硬件设计原理图如图2。

图2 UWB 硬件设计原理图Fig.2 UWB hardware design schematic

UWB定位部分采用DecaWave公司生产的DW1000芯片,符合IEEE802.15.4-2011 超宽带标准[5]。数据传输速率有110 kbit/s、850 kbit/s 和6.8 Mbit/s,信号可选择频段多,尽可能降低信号间干扰,满足煤矿井下实时,低功耗,高精度的定位要求,理论上在视距环境下其通信距离与与信号发射强度相关,最远可达600 m,定位精度可达10 cm[6-7]。

为了提高UWB 定位模块在井下特殊环境的通信质量,在射频输出端加入亚德诺公司的MHC326功率放大器,实现远距离传输;为了进一步降低系统功耗,通过引脚控制射频开关,只有在发送和接收时才开启功率放大器。同时,使用1.8 V 低压为DW1000 芯片供电,当DW1000 芯片测距工作结束后,进入休眠期时,停用内部供电,从而更加节能,降低功耗。U6 为收发信号反向器,完成差分信号到单端射频信号的转换。

IMU 硬件设计原理图如图3。IMU 采用博世公司的超低功耗智能惯性测量单元BMI270[8],16 位数字加速度计有±2g、±4g、±8g、±16g 4 种量程;16 位数字陀螺仪有±125、±250、±500、±1 000、±2 000 dps 5种范围[9],当芯片运行在超低功耗模式下,仅耗费30 μA。BMI270 内置陀螺仪自校准技术有静止组件重新调整(CRT)功能,可补偿MEMS 焊接漂移。

图3 IMU 硬件设计原理图Fig.3 IMU hardware design schematic

1.3 交互接口模块

该模块主要用于传感器与外界的数据交互,提供多种通信方式。可通过串口、网口和WIFI 可以设置传感器的初始化参数、动态位姿报警阈值、自身静态IP、端口和读取实时位姿等信息,也可以通过这3种接口实时获取当前设备的位姿信息用于其他功能。显示部分采用0.96 寸OLED 显示屏,用于实时显示位姿数据和传感器参数。当安装位置不符合预期设定或者人为私自更改安装位置,且大于设定阈值时,自动声光报警提示。

2 位姿监测传感器软件

软件上综合考虑了开发难度、位姿响应实时性和传感器低功耗等方面影响因素,底层微控制器端移植了开源的FreeRTOS 嵌入式操作系统,将整个软件进行多任务划分。主要有以下核心任务:初始化任务、多源融合定位任务和IMU 姿态解算任务。

2.1 初始化任务

初始化程序流程图如图4。

图4 初始化程序流程图Fig.4 Initialization program flow chart

传感器上电后,首先对微控制器硬件进行初始化,包括定时器、IO 输入输出口、O 显示器、DW1000芯片初始化,BMI270 初始化,然后是操作系统初始化,创建系统子任务并等待运行。完成初始化后,UWB 芯片、IMU 和超声波模块都进入休眠状态,随时等待被唤醒。

2.2 多源融合定位任务

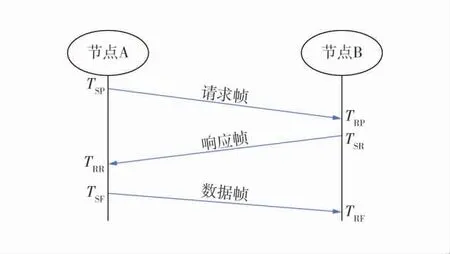

微控制器使用定时器,每隔10 s 唤醒DW1000芯片进行定位。煤矿井下巷道大部分都为狭窄且修长的空间,基于TOF 的一维定位算法完全满足实际定位需求。但TOF 定位只能得到距离信息,无法获得传感器所在空间的高度信息,因此利用朝下的超声波模块,实现高度位置获取,UWB 定位数据和超声波定高数据结合,进而实现空间定位。一维定位算法采用双向双边测距算法,经过测量3 次无线电信号在空间中的发送与接收时间戳进行距离计算。此测距方法不需要进行2 个节点的时间同步,便可消除2 个节点间的时基不统一误差,达到厘米级测距精度。双向双边测距法流程如图5。

图5 双向双边测距流程图Fig.5 Schematic diagram of SD-TWR

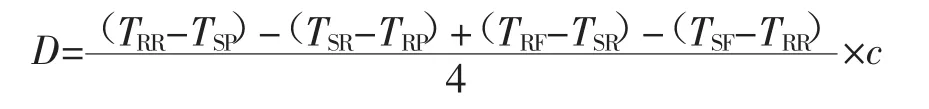

UWB 节点A 和UWB 节点B 间的距离D 为:

式中:TSP为请求测距节点主动发送无线信号时的时间戳;TRP为接收节点接收到无线信号时的时间戳;TSR为当前接收节点的响应时间戳;TRR即为对应的接收当前响应信号的时间戳;TSF、TRF分别为数据帧的发送和接收的时间戳;c 为光速。

2.3 姿态解算

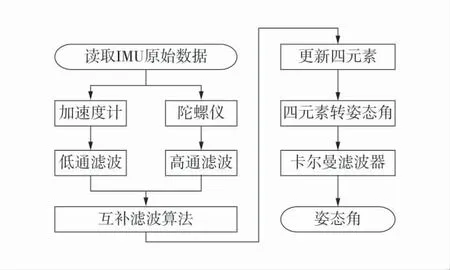

姿态解算程序流程图如图6。

图6 姿态解算程序流程图Fig.6 Flow chart of attitude solution program

定时器同时触发UWB 测距和姿态解算。首先,通过IIC 采集IMU 的3 轴加速度计和3 轴陀螺仪原始数据,由于陀螺仪固有特性和温度的影响,工作时间越长,产生的累计误差越大,而加速度计静态稳定性好,但动态响应数据不可靠,因此通过低通滤波器过滤加速度计高频噪声和高通滤波器过滤陀螺仪低频噪声,抑制漂移。然后将陀螺仪积分所得的角度和加速度计算的角度进行融合,形成互补滤波算法[10]。互补滤波算法是根据不同传感器的特性,通过高低通滤波器形成互补,对不同的数据来源进行权重加权求和计算融合数据。随后利用四元素微分方程对惯性测量单元进行初步位姿求解。最后再利用卡尔曼滤波算法抑制测量噪点,对初始位姿再进一步进行数据精确化,提高姿态角精度,得到最终IMU 的姿态角[11]。

3 结 语

针对煤矿井下对关键设备位姿自监测的需求,设计了一款多源数据融合的位姿传感器。借助UWB技术完成一维定位,再结合超声波测高数据和IMU姿态解算数据进而计算出井下设备空间位姿。该传感器与现有设备解耦,体积小巧,方便安装,当井下机电设备被随意移动或者安装不符合规程时,能及时向上反馈,避免因设备性能降低或功能缺失造成的安全隐患问题。