乳化剂对米糠蜡凝胶油理化特性的影响

2022-02-08姚云平于佳睿李昌模

姚云平,宁 灵,于佳睿,李昌模,2

(天津科技大学食品科学与工程学院1,天津 300457) (桂发祥十八街麻花食品〔天津〕有限公司2,天津 300221)

凝胶油具备与塑形脂肪相似的流变特性和黏性,是替代塑形脂肪的潜在途径之一[1,2]。植物蜡根据化学成分差异表现出不同的熔化、结晶温度及晶体形态,在凝胶植物油中使用广泛[3,4]。其中米糠蜡可以构建具有明显浓度依赖性的米糠蜡凝胶油,但其口感与米糠蜡添加量呈负相关[5]。

一些乳化剂如单硬脂酸甘油酯、单双甘油脂肪酯、聚甘油脂肪酸酯和硬脂酰乳酸钠能够结晶形成α晶体[6]。目前,使用各种乳化剂作为凝胶剂的研究均有报道。单硬脂酸甘油酯作为凝胶剂时,单硬脂酸甘油酯质量分数为15%时凝胶强度和持油性分别为(1.03±0.09)N和99.84%; 表观黏度、复合模量增加; 配位数和凝胶强度增大[7]。硬脂酰乳酸钠与葵花籽油制备凝胶油时,其浓度越高,结晶网络越致密,机械强度越强,持油率越高[8]。有研究报道,复合凝胶油的力学性能优于单一凝胶油[9,10]。以甘油单硬脂酸酯(GMS)和聚甘油硬脂酸酯(PGS)为凝胶剂制备向日葵凝胶油,加入两亲体Pluronic F68、Span 80和Tween 60复配后较低的凝胶浓度即可增强GMS和PGS油凝胶的凝胶稳定性,其结构更软,熔点更低,振荡恢复力增强[11]。果蜡与卵磷脂复配制备的凝胶油,微观结构更加致密,具有更高的持油率和触变恢复能力[12]。乙基纤维素也可与单甘酯的羟基之间形成氢键,产生正相互作用,改善凝胶油的流变性能[1]。天然脂膜成分植物甾醇与具有类似磷脂成分的单甘酯复配会对凝胶油的结晶和晶型产生影响,可能是由于复合凝胶油形成了混合晶体体系[13]。有关不同类型乳化剂对米糠蜡凝胶油理化性质影响的研究报道较少。

本研究将单硬脂酸甘油酯、硬脂酰乳酸钠和聚甘油脂肪酸酯3种乳化剂分别与米糠蜡复配作为凝胶因子将大豆油凝胶化,分析乳化剂的比例对米糠蜡凝胶油的持油率、晶型、晶体形态、热学性质、分子间作用力及流变性质的影响,探究复合凝胶油的三维网络结构和凝胶机制,为开发低米糠蜡含量、高口感品质的凝胶油提供参考。

1 材料与方法

1.1 实验材料

米糠蜡、大豆油、单硬脂酸甘油酯、硬脂酰乳酸钠(P70)和聚甘油脂肪酸酯。

1.2 仪器设备

DM4000M偏振光显微镜,200F3差示扫描量热仪,MCR302动态流变仪,D8 Advance X射线衍射仪,DF-101S集热式恒温加热磁力搅拌器,IS50傅里叶红外光谱仪。

1.3 方法

1.3.1 凝胶油的制备方法

按照米糠蜡和乳化剂质量共占7%制备凝胶油。称取质量比0∶7、1∶6、2∶5、3∶4、4∶3、5∶2、6∶1、7∶0的米糠蜡和乳化剂混合,加入大豆油,超声振荡20 min充分混匀,于90 ℃水浴加热至米糠蜡和乳化剂完全熔化,然后迅速置于4 ℃冰箱中静置24 h,所有样品均形成凝胶态,测量各项指标前将样品于常温下静置至少2 h。

1.3.2 凝胶油持油率测定

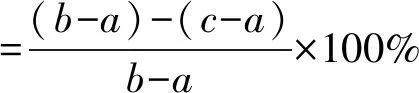

将空的离心管称重,记为a。然后将1 mL熔化后的凝胶油放入空的离心管中,按照凝胶油制备方法重新结晶,再次称重离心管记为b。室温下以1 000 r/min离心15 min,将试管倒置于滤纸上,静置3 min,再次称重记为c。通过式(1)、式(2)计算凝胶油的持油率:

(1)

持油率=100%-油的损失率

(2)

1.3.3 凝胶油晶体形态分析

将5 μL熔化后的凝胶油样品滴在载玻片上,盖上盖玻片,按照凝胶油制备方法重新结晶。使用偏振光显微镜(PLM)观察样品结晶形态,放大倍数为100倍。

1.3.4 凝胶油热学性质分析

使用差示扫描量热仪来测量凝胶油的熔化和结晶曲线,并分析凝胶油的热学性能。准确称取(5±0.2) mg样品于坩埚中。设置温度程序为:30 ℃/min升温至90 ℃保持3 min;消除结晶记忆;10 ℃/min降温至10 ℃;使之充分结晶;5 ℃升温至90 ℃;以空白坩埚为参比,吹扫氮气流速设置为50 mL/min,保护氮气流速为100 mL/min,记录结晶及熔化过程中的热变化曲线。

1.3.5 凝胶油红外分析

采用配备有衰减全反射附件(Attenuated total reflection,ATR)的 FTIR 光谱仪测定样品吸收光谱。扫描波长范围为 4 000~400 cm-1,以 4 cm-1的分辨率扫描 32 次,并扣除背景。使用OMNIC(Thermo,v8.0)软件进行分析。

1.3.6 凝胶油晶型分析

取适量样品平铺于石英片的圆槽内,使用X射线衍射仪对凝胶油样品晶型进行分析。仪器测试条件设定为:射线源为Cu-Ka源,工作电压40 kV,电流20 mA,波长0.154 nm,扫描角度范围2θ从5°到40°,扫描速率2(°)/min,测试温度25 ℃。数据处理和分析使用MDI JADE6.0软件。

1.3.7 凝胶油流变学特性

将样品置于2个直径40 mm的平板之间。设置条件如下:间隙1 mm,平板温度25 ℃,频率0.1~100 Hz,应变0.01%,进行频率扫描。建立频率与弹性模量(G′)和黏性模量(G″)之间的函数关系。

2 结果与讨论

2.1 凝胶油持油率分析

凝胶油的持油率反映其结晶网络的强度,持油率越低结晶网络强度越差,凝胶油内部越不稳定[10,14]。由表1可知,当单硬脂酸甘油酯或聚甘油脂肪酸酯与米糠蜡复配时,随着添加比例的增加,凝胶油的持油率呈先升高后降低的趋势;添加硬脂酰乳酸钠形成的凝胶油的持油率随硬脂酰乳酸钠的增加而降低。单硬脂酸甘油酯与米糠蜡的比例为5∶2时,持油率达到最大值87.94%,相较于单独添加7%的米糠蜡(62.03%)或单硬脂酸甘油酯(72.31%)均有大幅提高。这说明单硬脂酸甘油酯与米糠蜡在形成凝胶油的过程中产生协同效应,使结晶网络强度变大,持油率增加[12,15]。可能是由于单硬脂酸甘油酯和米糠蜡在合适的比例条件下,自身含有的羟基提供氢键与米糠蜡产生积极作用加强凝胶网络对液态油的束缚,增加了凝胶油的持油率。而硬脂酰乳酸钠是离子型乳化剂,它与液态油混合形成凝胶油时由静电力、范德华力稳定凝胶结构,与米糠蜡复配后未产生积极的作用[8]。

表1 不同种类乳化剂制备米糠蜡凝胶油持油率

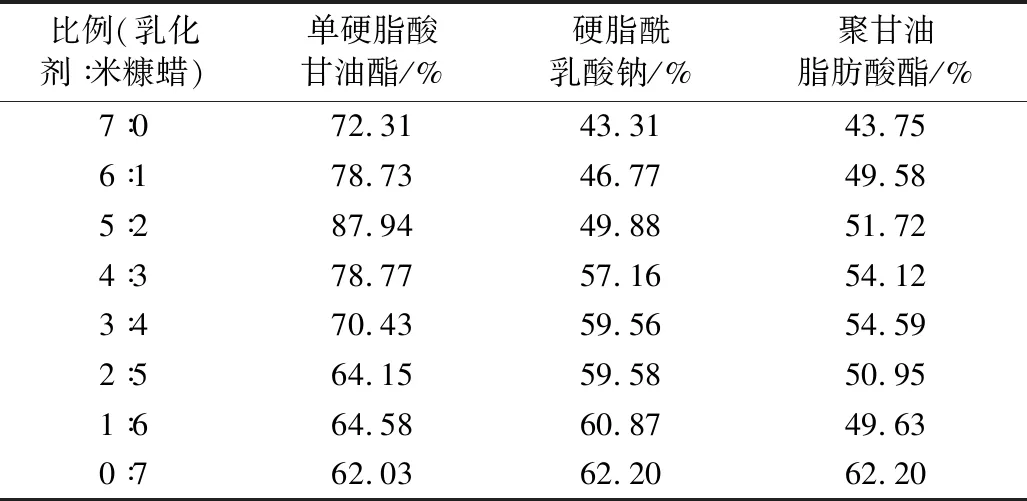

2.2 凝胶油晶体形态分析

由图1可知,乳化剂的添加显著影响米糠蜡凝胶油的晶体聚集程度和尺寸大小。单硬脂酸甘油酯与米糠蜡比例为1∶6时,晶体比较密集,多为细小针状,少数晶体呈现出簇状,表明晶型复杂,可能存在晶型的中间过渡态,这与XRD结果图一致[16,17]。随着单硬脂酸甘油酯含量逐渐增加,晶簇尺寸减小,数量增多;比例为5∶2时晶簇大小分布均匀,较大晶簇出现最少,这可能是持油率在5∶2时最高的原因。硬脂酰乳酸钠与米糠蜡复配体系中,随着硬脂酰乳酸钠含量增加,晶体形态由小球状颗粒堆积转变为细小针状;晶体数量逐渐减小;结构逐渐疏松,导致截留液态油的能力下降。复配时,随着乳化剂比例增加,晶体形态由小颗粒堆积逐渐向细小针状转变,最后又变为颗粒堆积状。聚甘油脂肪酸酯与米糠蜡的比例在3∶4时持油率最高,可能是由于针状结构提供了更高的比表面积,同时针状结构之间也更容易发生交联[18,19]。凝胶油中的晶体形成与凝胶剂类型和配比有关,乳化剂与米糠蜡共同存在时会相互影响和作用。

注:第1列至第3列依次为加入单硬脂酸甘油酯、硬脂酰乳酸钠和聚甘油脂肪酸酯的偏振光图片。图1 不同比例乳化剂与米糠蜡复配对凝胶油晶体形态的影响

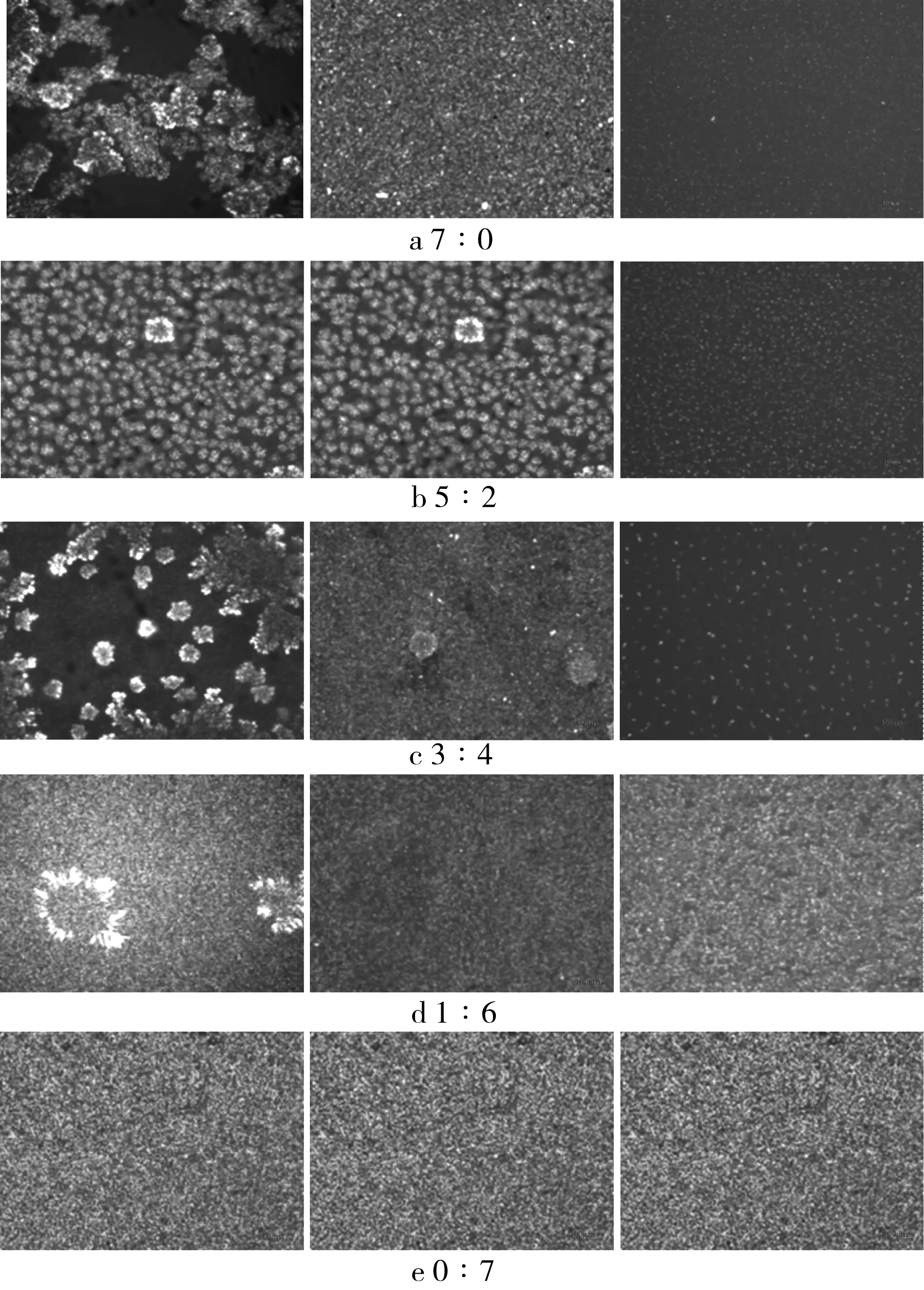

2.3 凝胶油热力学行为

由表2可知,3种乳化剂与米糠蜡复配的凝胶油样品中,结晶曲线中大多出现双峰,熔化曲线中只有少部分出现双峰,可能与米糠蜡与乳化剂之间成分和熔点的差异有关。加入乳化剂复配后,在结晶过程中出现共晶现象[20]。在凝胶油样品中只在少部分熔化曲线中出现双峰,可能是由于少量乳化剂与蜡各自形成结晶,只有乳化剂达到一定量之后才出现明显低于米糠蜡熔点的熔化峰。

单硬脂酸甘油酯与米糠蜡混合体系,从1∶6到6∶1,随着单硬脂酸甘油酯添加量增加,结晶起始温度由62.3 ℃逐渐降低至37.5 ℃;结晶焓总体呈现下降趋势,从9.24 J/g降低到3.69 J/g,说明单硬脂酸甘油酯的加入使米糠蜡凝胶油中分子排列的有序度降低,不利于混合体系的结晶[21]。在熔化曲线中出现相似的现象,从3∶4开始出现低温和高温2个熔化峰,起始熔化温度从58.1 ℃降低至30.3 ℃,熔化范围变宽,部分结晶结构强度变弱;焓变由7.44 J/g降低至1.98 J/g,单硬脂酸甘油酯的添加量对米糠蜡凝胶油的结晶和熔化产生明显影响。

表2 乳化剂与米糠蜡复配制备凝胶油的热学性质参数

硬脂酰乳酸钠或聚甘油脂肪酸酯与米糠蜡组成的混合体系出现与单硬脂酸甘油酯凝胶油体系相似现象,起始结晶和熔化温度降低,焓变值下降,随着乳化剂含量增加开始出现双峰,熔化条件下高温和低温分别对应于米糠蜡和乳化剂,结晶条件下则相反。其中硬脂酰乳酸钠的起始结晶和熔化温度分别降低了31.1 ℃和7.3 ℃;焓变值最大降低了2.80 J/g和4.59 J/g;聚甘油脂肪酸酯体系分别降低了28.9 ℃和30.1 ℃;焓变值降低了4.66 J/g和4.14 J/g。Rizzo等[22]在脂肪结晶过程中加入2种不同结构的乳化剂(单甘油酯、二甘油酯和Tween 80),发现由于Tween 80的结构特性(不饱和碳链和大的亲水头),导致形成不完美的晶体和松散的晶体网络,熔化所需的能量减少;这一结果与本实验结果相似。

3种乳化剂的添加都降低了分子排列的有序度,吸热放热更少,不利于米糠蜡凝胶油的结晶,形成的凝胶油更容易被熔化,更容易加工处理[23]。同比例下单硬脂酸甘油酯体系的焓变值最高,表明单硬脂酸甘油酯体系形成凝胶油的自发性是三者中最强的,在相同条件下升温熔化该体系需要的能量更多,降温结晶时更容易形成凝胶油[24]。

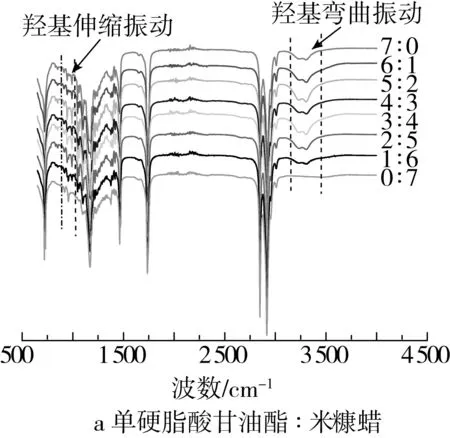

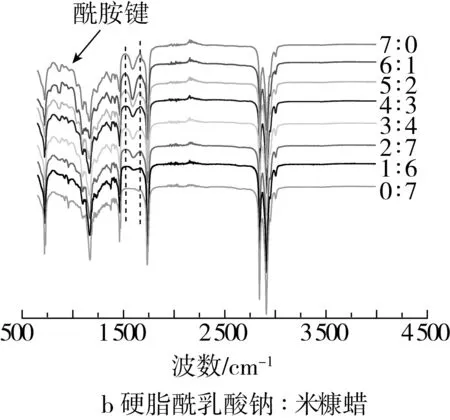

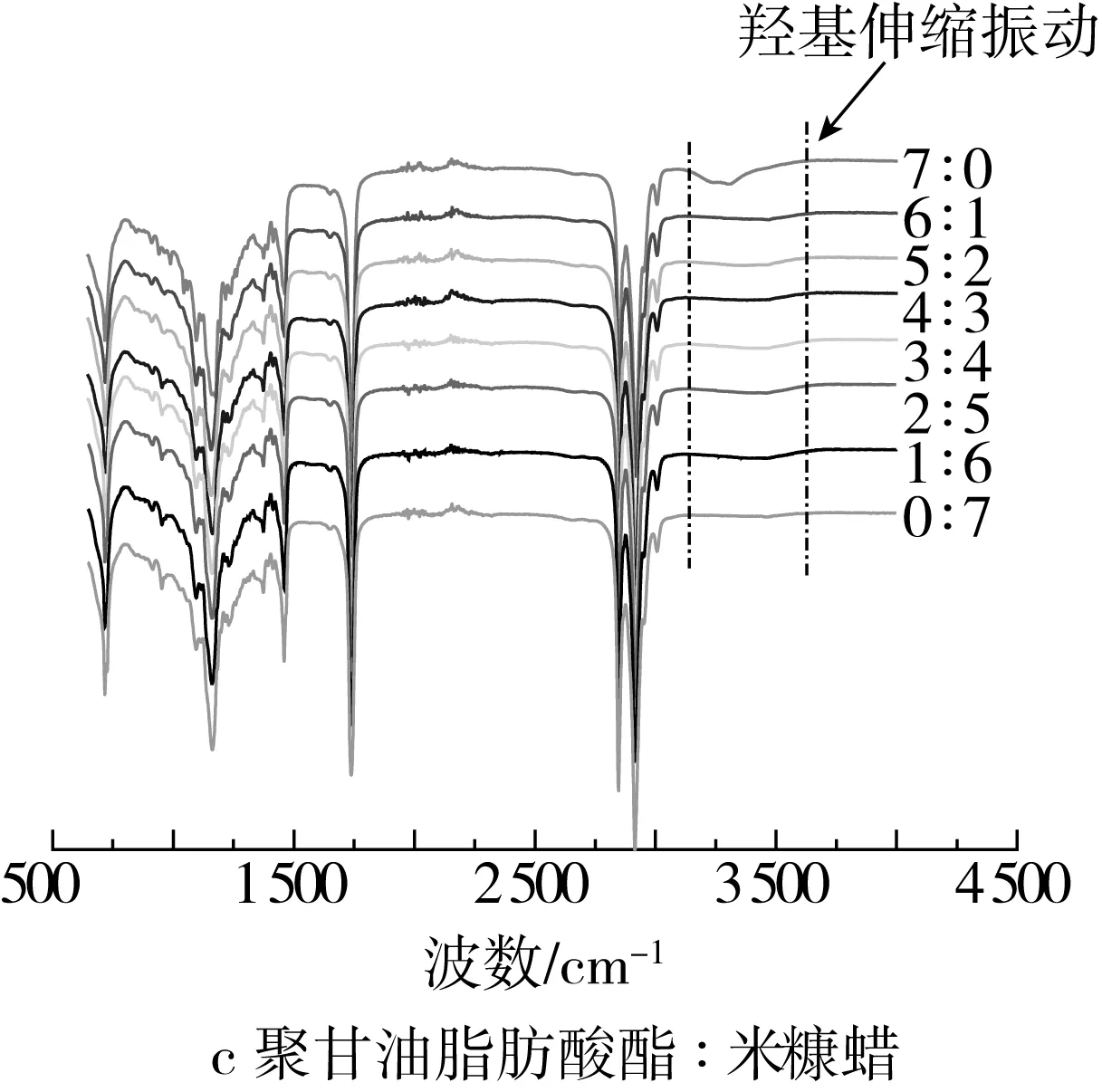

2.4 凝胶油分子间作用力分析

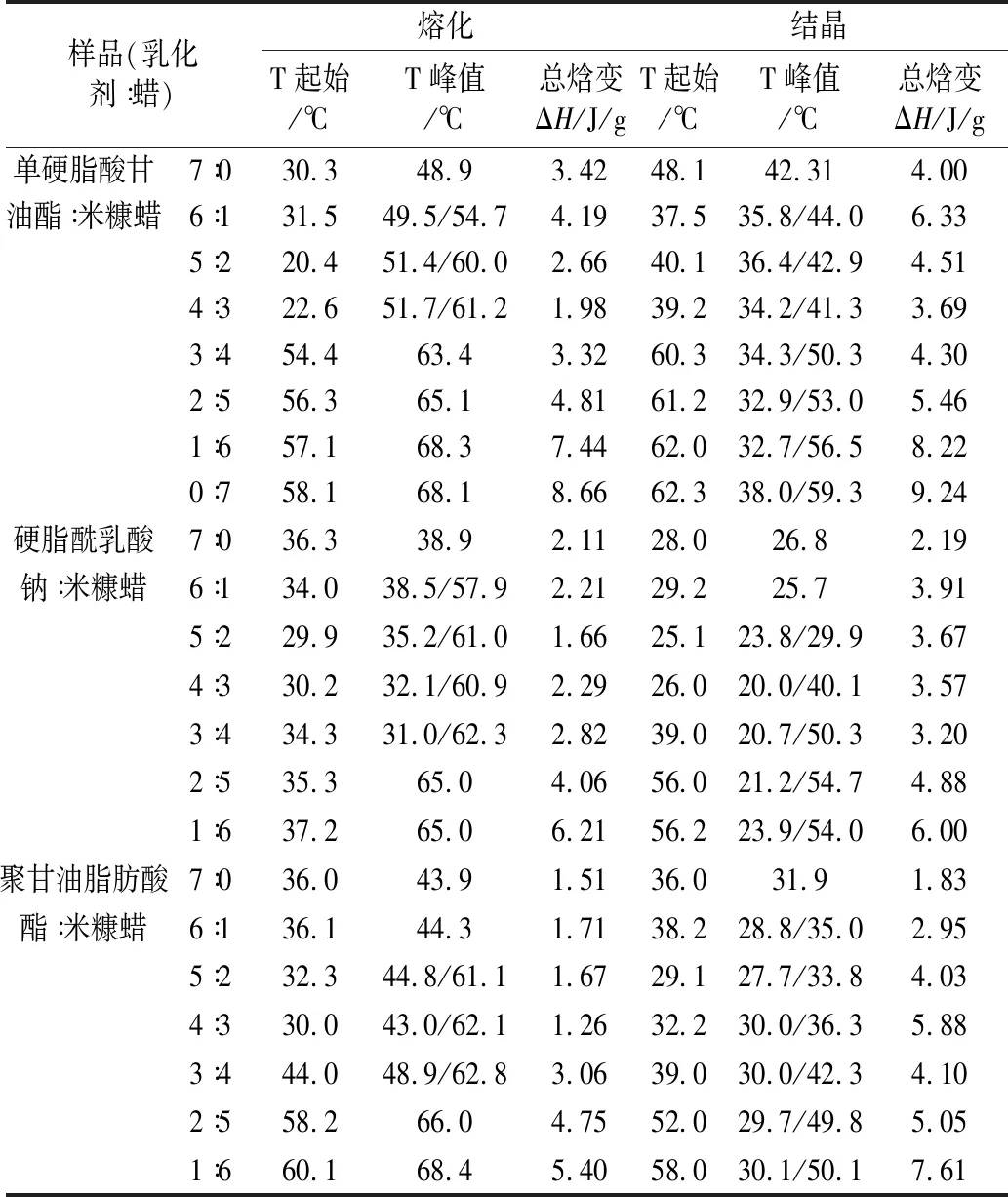

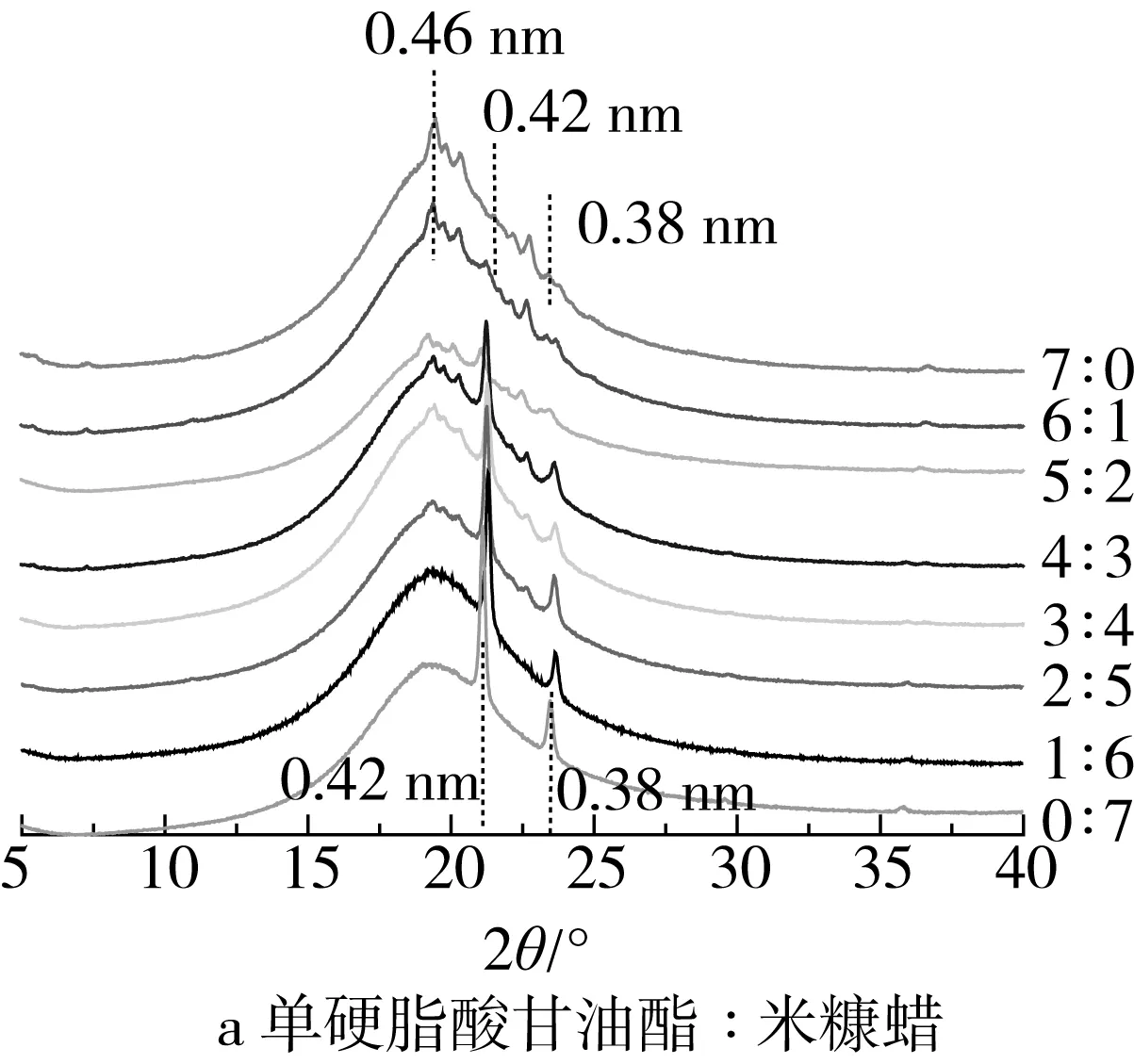

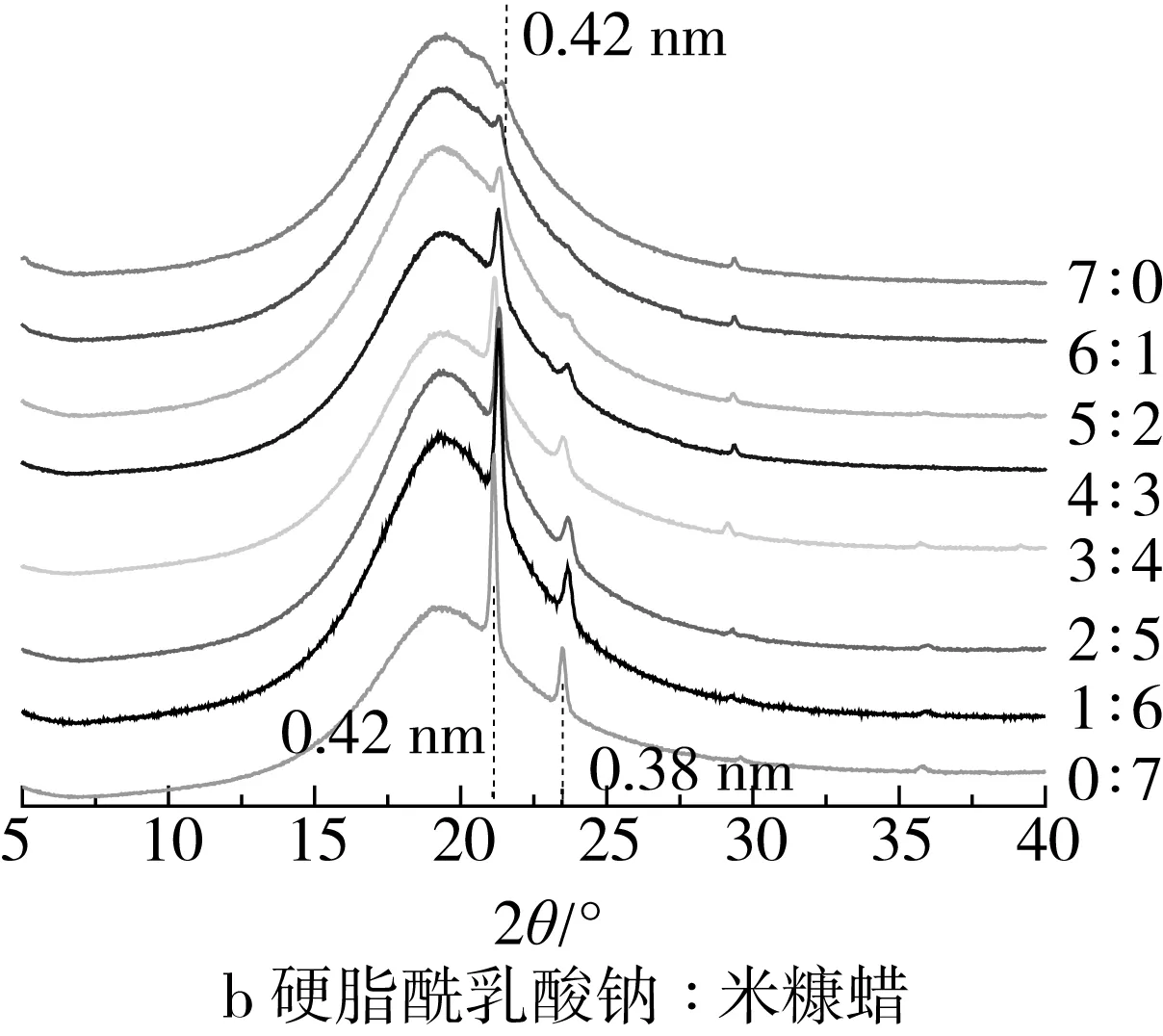

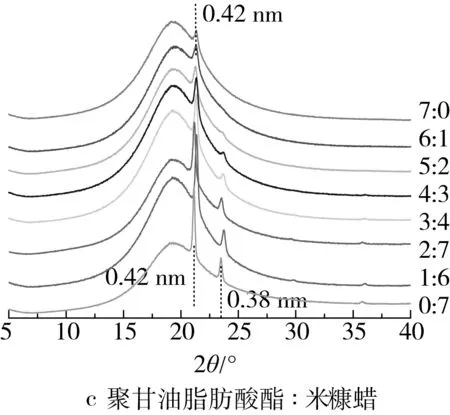

2.5 凝胶油晶型分析

由图3所示,广角X射线衍射图中,0.46 nm处的强衍射峰为β晶型的特征,0.42 nm和0.38 nm附近的强衍射峰为β′晶型的特征峰,0.42 nm处的衍射峰为α晶型的特征峰[24]。凝胶油中的晶体类型主要由凝胶剂决定,液态油的加入未改变其晶体类型。米糠蜡凝胶油中出现的晶型主要是β′型,随着单硬脂酸甘油酯含量增加,当单硬脂酸甘油酯与米糠蜡复配比例为2∶5时,在0.46 nm附近出现新的衍射峰,0.42 nm和0.38 nm处的衍射峰强度变弱,这可以解释为单硬脂酸甘油酯的加入使得凝胶油中脂肪晶体堆积排列方式发生改变,β′晶型向α和β晶型转变,晶体类型由β′型转变为α、β′、β 3种晶型共存。硬脂酰乳酸钠与米糠蜡复配时,随着添加比例增加,β′晶体衍射峰逐渐消失,0.42 nm处出现代表α晶体的弱衍射峰和非典型晶体的弱衍射峰,此时体系内形成少量的晶格结构,更多的无定形结构,晶体结构的排列变的杂乱,接近凝胶油的凝胶临界状态[28]。晶体类型和数量的变化可能是其持油率及热焓变值逐渐下降的原因。与聚甘油脂肪酸酯组合时,随着聚甘油脂肪酸酯比例的增加,0.38 nm处的衍射峰消失,0.42 nm处代表α晶体的衍射峰强度减弱,α晶体在3种晶型中稳定性最差。硬脂酰乳酸钠或聚甘油脂肪酸酯与米糠蜡复配时衍射峰的这种变化也可能与乳化剂溶解度有关。乳化剂溶解于液油中未发挥凝胶作用,因此凝胶体系不稳定[29]。XRD结果表明,晶型种类及晶体含量与凝胶剂类型相关,不同乳化剂与米糠蜡复配制备的凝胶油结晶形成机理的不同导致样品晶型存在较大差异,含有不同晶型的凝胶油可以满足油脂工业中的不同需求。

图2 不同比例乳化剂与米糠蜡复配对凝胶油分子间作用力的影响

图3 不同比例乳化剂与米糠蜡复配对凝胶油晶型的影响

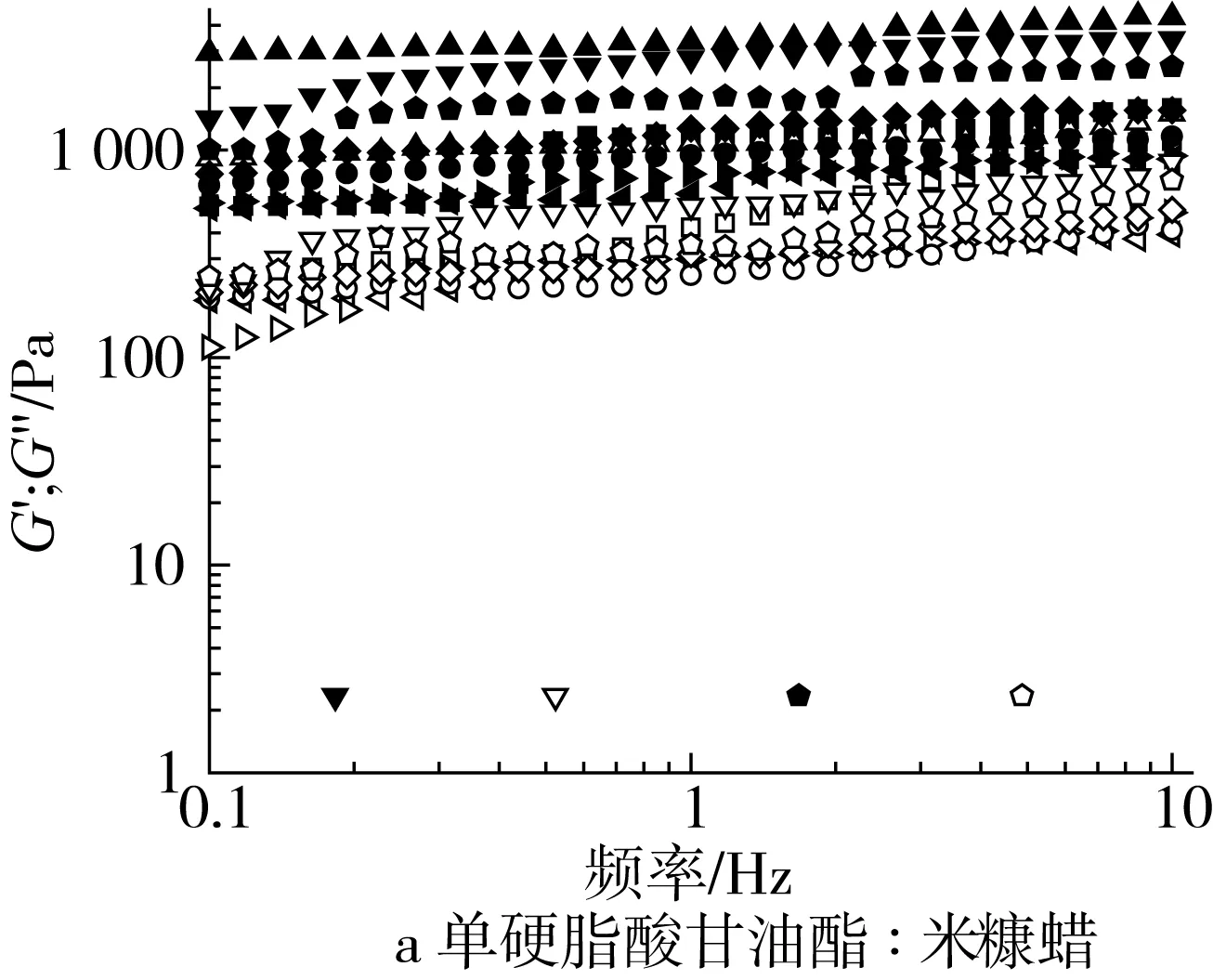

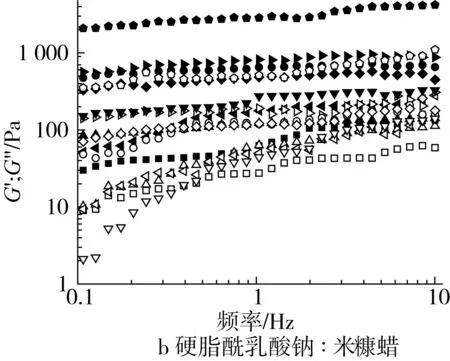

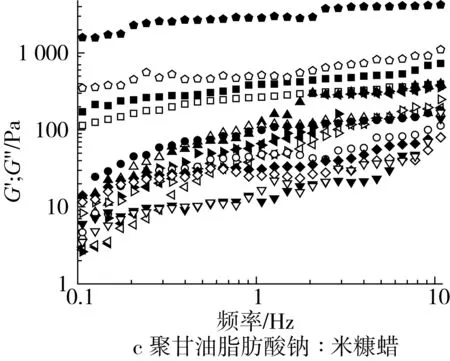

2.6 凝胶油流变学分析

由图4可知,所有样品的G′(弹性模量)>G″(黏性模量),表明样品形成了凝胶结构,表现出固体性质,主要发生弹性形变[30]。单硬脂酸甘油酯与米糠蜡复配时,G′和G″对频率的依赖性较低,反映凝胶油中存在较强的晶体网络连接。少量单硬脂酸甘油酯与其复配时(单硬脂酸甘油酯与米糠蜡比例为1∶6时)凝胶油G′增加,继续增加单硬脂酸甘油酯含量,G′值逐渐下降,其中单硬脂酸甘油酯∶米糠蜡比例为4∶3时下降幅度最显著,可能是因为加入适量单硬脂酸甘油酯的混合凝胶油中晶体间形成更致密的结构截留液态油。加入硬脂乳酸钠与米糠蜡复配时,G″和G″呈现频率依赖性,说明样品内部晶体形态分布较为疏松,为弱作用。G′和G″值呈现降低-增加-降低的整体趋势,产生这种现象的原因可能是凝胶油样品状态接近临界成胶状态,凝胶结构不稳定。聚甘油脂肪酸酯与米糠蜡复配时同样呈现明显的频率依赖性,G′和G″值较低且不稳定,不同样品或同一样品G′与G″间存在交叉,规律性不明显,说明内部晶体数量较少且排列松散,状态更接近临界成胶状态,部分呈现黏性溶液特征。流变结果表明,单硬脂酸甘油酯能在适当含量下与米糠蜡产生积极作用,增加样品的G′和G″值。硬脂酰乳酸钠和聚甘油脂肪酸酯与米糠蜡复配降低凝胶油的G′和G″值,形成的凝胶油结构极不稳定。

图4 不同比例乳化剂与RBW复配对凝胶油流变特性的影响

3 结论

通过探究3种不同类型乳化剂与米糠蜡复配制备凝胶油的微观结构和宏观结构,发现非离子型乳化剂单硬脂酸甘油酯与米糠蜡复配制备凝胶油的效果最好,研究结果为未来开发口感更好的塑性脂肪替代物提供新思路,对食品的多样性和安全性有重要意义。