捣固焦与顶装焦的质量差异及其配煤方法比较

2022-02-08任华伟

任 华 伟

(1.河北中煤旭阳能源有限公司 煤炭研究所,河北 邢台 054001;2.河北省煤化工工程技术研究中心,河北 邢台 054001)

0 引 言

我国煤炭资源具有优质炼焦煤资源紧缺的特点,由此决定我国适宜发展捣固炼焦技术[1-2]。2021年全国焦炭产量为4.64亿t,捣固焦约占焦炭总产量的60%以上,已投产捣固焦炉超过400座,其中最大炉型为6.78 m。捣固炼焦技术的快速发展可在丰富焦炭产品、节约炼焦煤资源以及降低生产成本等方面起到促进作用,并由此推动我国炼焦技术的进步[3]。

但在实际生产中,由于配入了大比例的弱黏结性煤或高挥发分煤,加上对捣固焦的研究不够深入,大部分焦化和炼铁工作者认为捣固焦属于“劣质品”,其与顶装焦在实际质量上存在较大差异,很难应用到大型高炉中。因而以下分析对比捣固焦与顶装焦的质量差异,再延伸到配煤理论、方法的差异分析,由此解释质量区别的缘由,以促进捣固焦质量改善和配煤技术进步。

1 捣固焦与顶装焦的质量差异

当釆用相同配煤比时,捣固焦的质量要优于顶装焦,此由其先进的工艺所决定。但由于配煤质量、生产工艺及装备水平在实际生产中不尽相同,使各捣固焦产品与同类别顶装焦在冶金性能或在高炉中的表现有一定差别。较多捣固焦由于块度小而无法检测M40,故冷态强度一般用M25和M10表征,M25能达到90%以上,M10在8%以下;顶装焦普遍块度较大,可用M40和M10表征冷态强度,M40能达到85%~90%,M10在5%~8%;捣固焦与顶装焦的冷态强度基本对等。热态强度方面,捣固焦CSR一般在55%~65%,一些定制的捣固焦或大型高炉用捣固焦CSR能达到65%以上;顶装焦CSR一般在62%~72%,总体比捣固焦稍高一些。

在焦炭块度方面,捣固焦总体块度更加均匀,但大于80 mm的大块焦较少,平均粒度在43 ~48 mm;而顶装焦的大块焦较多,块度相对较大,平均粒度一般能达到45 mm以上,有的甚至达到50 mm以上[4]。焦炭堆积密度为焦炭视密度与焦块之间的空隙体积之比。由于焦块之间的空隙体积之比与平均粒度成反比,捣固焦平均粒度小,其空隙体积之比较大;而捣固焦的视密度又稍大于顶装焦[5],故捣固焦的堆积密度大于顶装焦,可达到(600~650)kg/m3或更高,而顶装焦的堆积密度为(400~520)kg/m3。因此,针对相同的焦炭批重,捣固焦的体积要比顶装焦的体积小很多,即相同焦比的捣固焦在高炉内焦窗厚度减小则会影响高炉炉况的透气性,从而制约其在大型高炉中作用发挥[6]。此外,捣固焦显气孔率和总气孔率明显低于顶装焦炭。

个别企业焦炭气孔率参数见表1。

表1 部分企业焦炭气孔率参数Table 1 Parameters of coke porosity in some enterprises

由表1可知,捣固焦显气孔率平均为36.4%,总气孔率为40.2%,顶装焦显气孔率平均在41.5%,总气孔率为49.7%,捣固焦的显气孔率、总气孔率分别比顶装焦的低5.1%和9.5%。

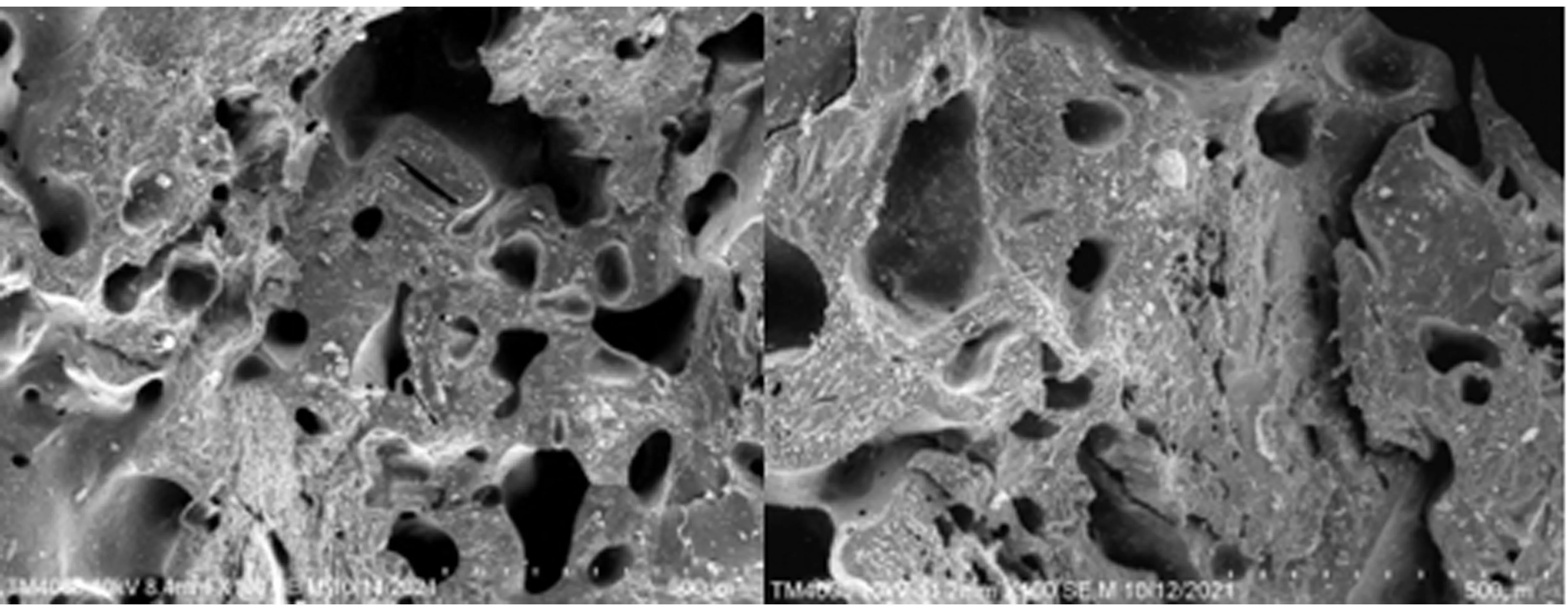

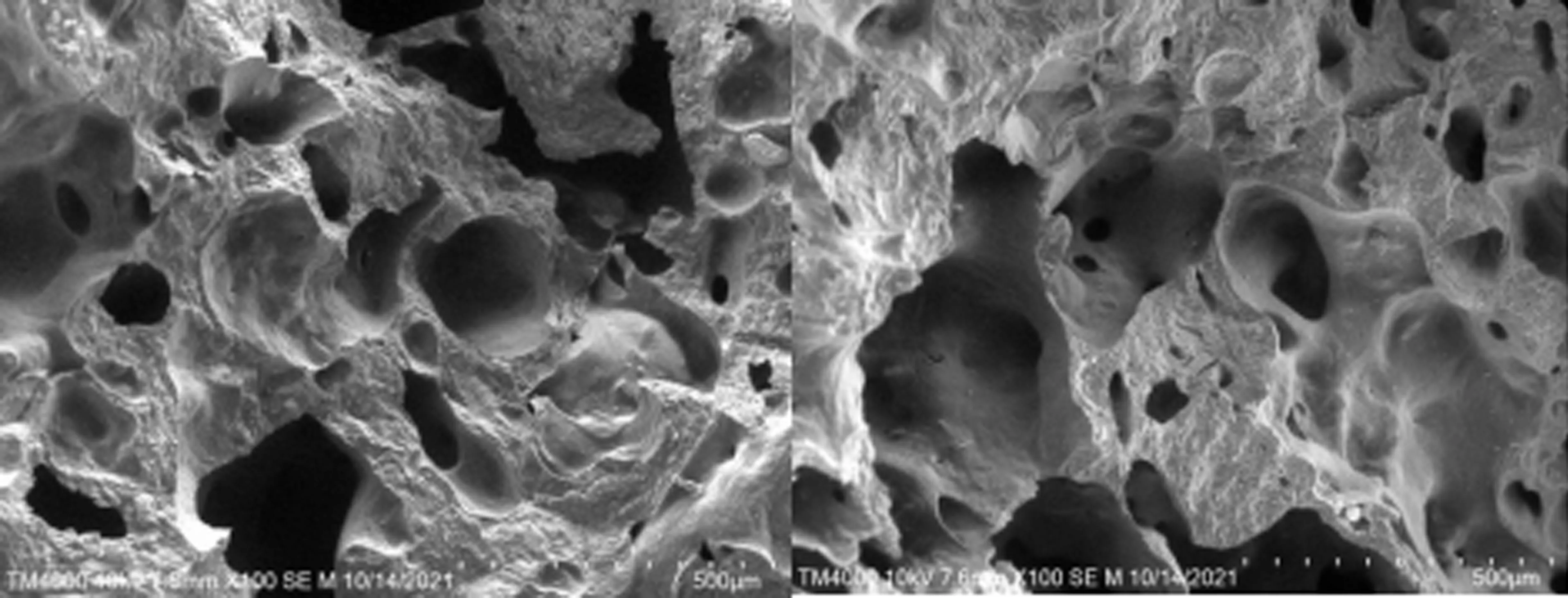

捣固焦与顶装焦的微观形貌分别如图1和图2所示。由图1和图2可知,捣固焦以微小孔径的气孔为主,气孔相对独立,气孔形状不规则,存在“扁状”气孔,气孔壁粗糙;顶装焦炭气孔孔径较大,深度较浅,气孔壁碳基体结构相对致密,微裂纹也很少。

图1 典型捣固焦微观形貌Fig.1 Micro-morphology of typical SC-battery coke

图2 典型顶装焦微观形貌Fig.2 Micro-morphology of typical TC-battery coke

针对同类别的焦炭,捣固焦的外观整体具有细长、裂纹明显、表面粗糙等特点,顶装焦的外观整体具有方块、表面平整、银灰更亮等特点。捣固工艺使焦炭气孔直径减小、气孔率降低,进而降低焦炭CRI,但捣固焦的气孔结构不规则、孔壁薄厚不一等因素导致其在高炉中的不确定性[7-9]。

2 捣固焦与顶装焦的配煤方法比较

配煤差异和工艺差异是造成捣固焦与顶装焦质量差异的主要原因,其中配煤差异占主导地位。由于捣固焦技术产生及应用较晚,故现有很多配煤技术均基于顶装焦工艺,使得部分配煤理论和方法已不能很好地指导捣固焦配煤生产,为此迫使广大捣固焦企业结合各自的煤源情况、焦炭质量需求等建立不同的捣固焦配煤方法。

2.1 配煤理论和方法的差异

当前应用较多的配煤理论主要涵括三类,分别是胶质层重叠原理、互换性原理和共炭化原理[10-11]。不同配煤理论建立在不同的成焦机理上,因而不同配煤理论的适用对象和场景有所不同,应对其加以区分对待。

互换性配煤原理更适用于捣固焦配煤,即其利用活性组分和惰性组分概念来指导配煤,通过调节不同活性含量煤的比例,使配合煤的活性组分和惰性组分比例达到适宜比例;当活性组分与惰性组分比例达不到适宜比例时,可以添加黏结剂或瘦化剂的办法加以调整。以此为基础的配煤方法一般没有固定的配煤结构,将煤主要分为活性组分为主的煤和惰性组分为主的煤两大类,控制配合煤活惰比达到要求即可生产出合格焦炭。

顶装焦配煤主要依据胶质层重叠原理进行配煤,即要求配合煤中各单种煤胶质体的软化区间、温度间隔能较好地实现搭接,在炼焦过程中可使配合煤能在较大的温度范围内处于塑性状态,进而改善配合煤的黏结过程,从而保证焦炭的结构均匀[12]。该种以多种煤互相搭配、胶质层彼此重叠的配煤原理,曾长期主导苏联和我国的配煤技术。以此为基础的配煤方法一般是以焦煤、肥煤为主且气煤、1/3焦煤、肥煤、焦煤、瘦煤按一定比例配合的常规经验配煤方法。

2.2 用煤结构及配煤指标的差异

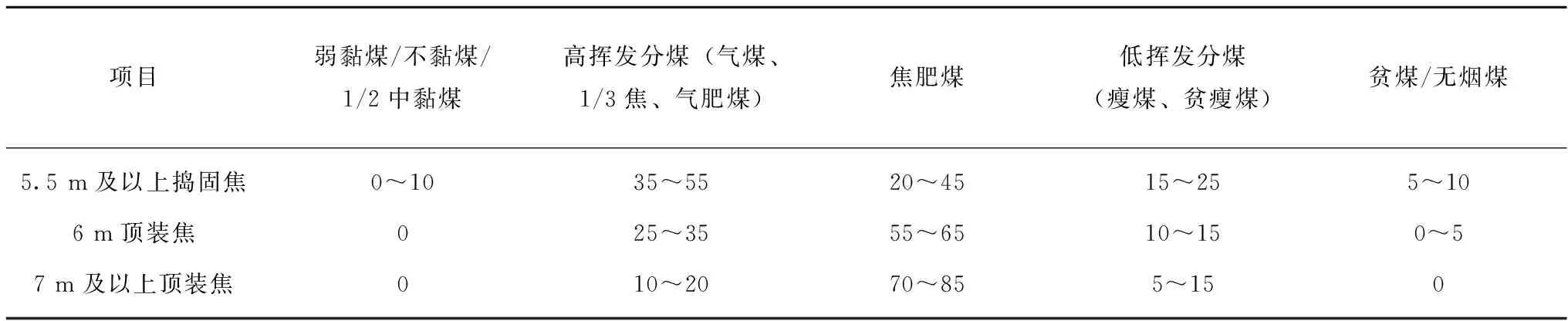

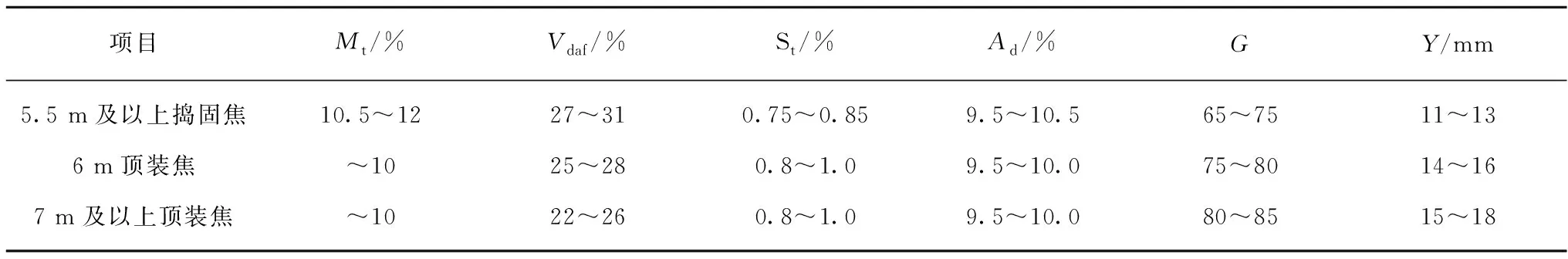

由于捣固焦工艺具有先天优势,因而若要得到化学成分、强度等指标都不低于顶装焦的捣固焦,可配入大比例的弱黏结性煤或高挥发分煤,故捣固焦与顶装焦在用煤结构及配煤指标方面存在明显的差异,如以焦肥煤比例作为衡量指标,捣固焦的焦肥煤比例一般为20%~45%甚至更低,顶装焦一般为55%~85%。统计国内捣固焦企业与顶装焦企业配煤情况,捣固焦与顶装焦配煤结构、顶装焦入炉煤质量对比分别见表2、表3。

表2 捣固焦与顶装焦配煤结构对比Table 2 Comparison of coal blending structures between SC-battery coke and TC-battery coke %

表3 捣固焦与顶装焦入炉煤质量对比Table 3 Comparison of coal quality between SC-battery coke and TC-battery coke

从表2和表3可看出,捣固焦配煤中一般配入不黏煤、弱黏煤、贫煤,或配入无烟煤[13],山西个别企业最高配用比例合计达到20%,主要用于降灰、降成本,但存在非黏结颗粒边界和催化指数高等问题,影响焦炭热态强度,需增加高流动度气肥煤及对其预粉碎,从而确保焦炭强度。捣固焦入炉煤挥发分较高,一般在27%~31%;G、Y值控制较低,一般在65~75、11 ~13 mm。顶装焦用煤结构及配煤指标不仅跟捣固焦有差异,不同炉型之间也存在差异。6 m顶装焦炉焦肥煤比例一般在55%~65%,高挥发分煤主要是1/3焦煤和气煤,低挥发分煤主要是瘦煤和贫瘦煤,少部分企业业会配入一些贫煤;入炉煤挥发分适中,一般在25%~28%;G值和Y值中等,一般在75~80和14 ~16 mm。7 m及以上顶装焦炉对于原料煤质量要求更高,焦肥煤比例一般在70%~85%,再配入10%~20%的1/3焦煤和5%~15%的瘦焦煤或瘦煤,不配入贫瘦煤和贫煤;入炉煤挥发分控制较低,一般在22%~26%;G、Y值控制较高,一般在80~85、15 ~18 mm。另外,捣固焦与顶装焦在入炉煤水分和硫分上也有一定差异,捣固焦入炉煤水分要求在10.5%~12%,以确保煤饼合格率,不出现塌煤饼情况;顶装焦入炉煤水分通常可根据各地区煤的水分而定,实际上一般在10%左右。捣固焦入炉煤硫分控制较低,一般在0.75%~0.85%,此由焦炭硫分需求所决定。因为捣固焦产品大部分应用于中小型高炉,而该高炉未配备精脱硫工艺,所以对焦炭硫分控制较严格。顶装焦入炉煤硫分要求不高,一般为0.8%~1.0%,大都用于基本配备有精脱硫工艺的中大型高炉。

全国不同地区焦化企业配煤结构详见表4。由表4可知,不同区域和不同煤源、不同焦炭产品和不同高炉需求、不同焦炉炉型和不同生产条件等均会导致不同的配煤结构。同样是5.5 m捣固焦炉,河北、山东和内蒙企业由于不同的煤源致使配煤结构存在较大差异。河北省煤炭资源中的焦煤、肥煤及1/3焦煤相对丰富且其黏结性较高,故可搭配部分弱黏煤和贫煤等;山东省以高挥发分煤资源为主,所以气煤、1/3焦煤在当地焦化企业配煤结构中占比较高,配合煤挥发分最高达31%;内蒙煤资源以乌海中高硫肥煤、1/3焦和鄂尔多斯不黏煤为主且进口蒙古煤有优势,但各煤灰中碱金属含量高,对热态强度影响大,故焦肥煤比例稍高。再如针对7.63 m捣固焦,由于高炉的需求不同,导致安徽MG焦化和江苏SG焦化的配煤结构大不相同,安徽MG焦化焦炭供4 700 m3大高炉使用,而江苏SG焦化焦炭供5 800 m3大高炉使用,所以江苏SG焦化对焦炭质量要求更高,配煤中焦肥煤比例更高。此外,在同一区域内由于焦炉炉型、熄焦工艺、结焦时间等生产条件不同也会较大程度影响配煤结构,其炭化室越高越宽的焦炉则要求强黏结性煤比例越高;在采用干熄焦工艺的配煤中,焦肥煤比例较湿熄焦低5%以上;较短的长结焦时间可降低焦肥煤比例。总之,每个焦化企业应遵照配煤原则且最大程度使用当地煤资源,确定最佳的生产工艺条件,并根据用户需求生产合格质量的焦炭产品,实现利润最大化。

表4 不同地区企业配煤结构对比Table 4 Comparison of coal blending structures of enterprises in different regions %

2.3 配煤优化方向与配煤思路的差异

由于捣固焦企业通常以独立焦化厂为主且以追求利润最大化为目标,故配煤优化方向更多倾向于降低配煤成本。因从成本考虑则导致捣固焦在配煤上煤源不固定,其热态强度易出现波动,因而在企业质量管理中以关注热态强度指标为主。

顶装焦企业基本为钢铁企业焦化厂,配煤优化方向首先是稳定和提升焦炭质量,保证配比稳定,考虑成本较少。顶装焦的配煤总体稳定,其热态强度相对稳定,而焦炉炉温、出炉计划等生产工艺条件波动不可避免,对冷态强度的影响较大,致使企业质量管理中以关注冷态强度指标为主。

在配煤思路上两者也有明显差异,呈现“两多两少”特点。捣固焦配煤应遵循“多肥少焦、多气少瘦”原则,即多用黏结性强、塑性范围宽的肥煤,利用其较好的配伍性,可以配用更多低黏结性煤;焦煤虽自身有较好的结焦性和强度,但带动其他煤的能力有限,无法搭配更多的低黏结性煤。气煤的挥发分高,但黏结性较强,利用捣固焦工艺增加堆密度,使热解产生气体逸出时遇到的阻力增大,在胶质体内的停留时间延迟,气体中带自由基的原子团或热分解的中间产物有更充分的时间相互作用[14-15],使得气煤高挥发分的弊端得以克服,此为捣固焦可多配入高挥发分煤的缘由[16]。瘦煤的挥发分性低,也有一定结焦性,但黏结性弱且塑性温度偏高、范围偏窄,不能产生较多的胶质体去包融其他煤,总体不及气煤。

此外,肥煤和气煤价格低于焦煤和瘦煤,资源量多于焦煤和瘦煤,故捣固焦配煤中应该多使用肥煤和气煤。顶装焦煤配煤应以“多焦少肥、多瘦少气”为原则,因顶装焦低黏结性煤配用量少,各煤种本身的黏结性和结焦性都不错,仅需要个别优质的焦煤起骨架作用。

另外,顶装焦配合煤挥发分控制要求较低,需多配一些低挥发分的煤种,有利于提升焦炭强度和块度。但无论如何,捣固焦和顶装焦均需确保配合煤各指标在合理控制范围内。

3 结 论

(1) 现有行业内生产和销售的捣固焦冷态强度与顶装焦持平,虽气孔率较低、气孔结构好于顶装焦,但热态强度和焦炭块度低于顶装焦,在高炉内焦窗厚度减小,总体在大高炉应用中效果不及顶装焦。捣固焦在未来需走高质路线,以满足大型高炉更加苛刻的质量需求。

(2) 因区域、煤源、焦炭等级、高炉需求、焦炉炉型等各不相同,捣固焦与顶装焦之间在配煤原理、思路和方法上存在较大差异,此为造成焦炭质量差异的主要原因。

(3) 广大捣固焦企业应结合各自的煤源情况以及焦炭质量需求等客观因素,从而有效建立适合自身的捣固焦配煤结构,并加强捣固配煤技术研究,充分利用捣固焦该先进炼焦技术,实现行业可持续发展。