聚丙烯废塑料与配合煤共炭化的焦炭微观结构及 热态性能研究

2022-02-08王明登师德谦郑亚杰钟祥云田娟娟徐国忠白金锋

黄 峰 ,王明登,刘 洋,师德谦,郑亚杰,李 超,钟祥云, 田娟娟,徐国忠,白金锋

(1.辽宁科技大学化学工程学院,辽宁 鞍山 114051; 2.中冶焦耐工程技术有限公司,辽宁 大连 116085)

0 引 言

塑料制品的大量使用对人类健康及生存环境造成重大隐患。目前填埋和焚烧是废塑料的主要处理方式[1],该2种处理方式的优点在于处理量大,但均会对环境造成污染,尤其是医用废塑料垃圾所造成的二次污染更为严重。我国是世界上第一大焦炭生产和使用国,在炼焦原料中配入适量废塑料不仅可以处理大量的废塑料,且通过高温干馏的方式可避免废塑料对环境造成二次污染,从而实现对废塑料的绿色资源化利用[2]。聚丙烯在我国是仅次于聚乙烯的第二大消费塑料,随着全球范围内新冠病毒的肆虐,聚丙烯基个人防护装备的需求量剧增,导致聚丙烯基塑料废弃物增多,因此研究聚丙烯废塑料资源化利用对环境保护具有重要的价值[3]。

废塑料与煤共焦化时存在协同效应,不仅能够提高煤气的产率还能降低液体产物中水的产率,添加废塑料在减少炼焦煤用量的同时基本不影响焦炭的产率且能改善焦炭质量[4-7]。SAKUROVS等[8]研究表明,塑料和煤的共热解过程存在协同作用,协同作用的大小取决于二者失重温度区间重合程度的大小。李东涛等[5]研究表明,废塑料与胶质体丰富且热解温度区间较宽的煤种有较大的协同作用,而与胶质体较少的煤种协同作用较小。 NOMURA等[9-10]指出塑料与煤共炭化过程释放的热分解产物存在相互作用且对煤的黏结性能产生影响。还有研究表明,废塑料的添加会降低焦炭产率,不同种类的废塑料对焦炭强度有不同程度的改善[11-13]。张振国等[13]采用2 kg焦炉实验,发现添加过量废塑料会降低焦炭质量,但添加3%废塑料时焦炭的质量仍优于纯焦炭。配入废塑料也会影响焦炭光学各向异性结构的形成,即其配入可增强焦炭的光学各向异性程度[14]。虽添加废塑料可提高焦炭质量,但不宜添加过量。适量的废塑料使胶体的流动性得到提高并形成中间相,过量的废塑料会减少煤颗粒之间的融合,进而降低煤的结焦性[6]。目前,炼焦煤与废塑料共炭化研究的关注点主要在添加废塑料对共炭化产物产率及共炭化焦炭质量的影响,而通过配煤炼焦技术研究废塑料添加对焦炭微观结构与焦炭性能影响的报道较少。

炼焦煤添加废塑料共炭化会影响焦炭热态强度从而影响焦炭在高炉的应用,因此基于成型煤的增密技术则主要研究聚丙烯废塑料与配合煤共炭化过程中聚丙烯废塑料的添加量对焦炭微观结构和性能的影响规律,以下重点揭示焦炭微观结构对其热态性能的影响机理。

1 实验材料和方法

1.1 实验原料

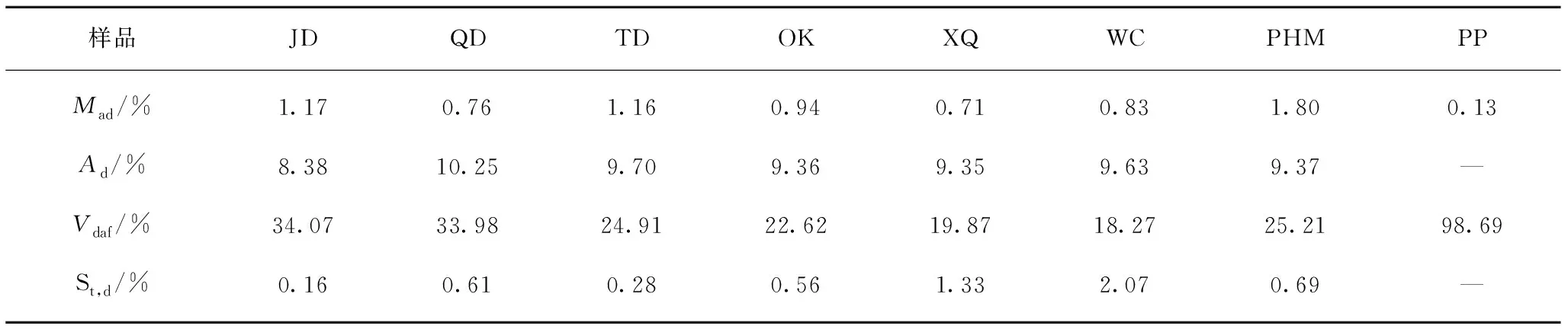

实验所用的配合煤取自辽宁某大型钢铁公司焦化厂,单种煤主要涵括1/3焦煤、肥煤、焦煤,其中1/3焦煤、肥煤编号分别为JD、QD,4种焦煤编号为OK、TD、XQ、WC,配合煤则以JD、QD、OK、TD、XQ、WC按15∶20∶20∶15∶15∶15的质量比混合而得。单种煤、配合煤(PHM)和聚丙烯废塑料(PP)的工业分析及全硫含量见表1。

表1 单种煤、配合煤和聚丙烯废塑料的工业分析及全硫含量Table 1 Technical analysis and total sulfur of single coal、PHM and PP samples

1.2 焦炭试样的制备

1.2.1坩埚焦制备

将实验所用PHM粉碎至粒径小于3 mm,再将粒径小于3 mm的PP按比例与含水10%的PHM颗粒混合均匀,放入50 mL坩埚中,经压实处理(堆密度1.1 g/cm3)后将其置于程序升温电阻炉参照工业制焦条件进行炭化。所得坩埚焦命名为x%PP +PHM,其中x%为PP添加的质量分数。

1.2.22kg焦炉焦炭制备

用KEIHAN-BM-2-1型成型机将粒径小于3 mm含水10%的PHM压制为成型煤,成型规格:60 mm×40 mm×40 mm。用2 kg焦炉预制以下4种焦炭:① 常规顶装炼焦即散煤炼焦(装炉煤堆密度0.71 g/cm3),命名为PHM;② 配型煤炼焦即散煤与成型煤按7∶3比例装炉(装炉煤堆密度0.89 g/cm3),命名为PXM;③ 散煤配入质量分数为x%的PP炼焦,命名为PHM-x%;④ 配型煤配入质量分数为x%的PP炼焦,命名为PXM-x%。

1.3 PHM和PP的热解特性

采用德国Netzsch TG209F3热重分析仪对PHM和PP进行TG-DTG 曲线测定。热解气氛为N2,升温速率为3 ℃/min,热解终温1 000 ℃。

1.4 配入PP的PHM的黏结性

配合煤的黏结指数和奥阿膨胀度指数参照国标GB/T 5447—2014和GB/T 5450—2014进行测试。

1.5 焦炭的性能表征

焦炭结构强度(SSI)和显微强度(MSI)的测试方法参照文献[15]进行测试。焦炭的粒焦反应性(PRI)和粒焦反应后强度(PSR)的测试方法分别参照国标GB/T 4000—2017、GB/T 220—2018进行测试。将焦炭试样粉碎至粒径为0.2 ~1.0 mm,干燥后加入添加剂冷态成型,经砂纸打磨抛光后用偏光显微镜对焦炭在500X下的光学组织分布进行观察和定量分析。用扫描电镜观察焦炭的微观形貌。

2 结果与讨论

2.1 PHM和PP热解特性分析

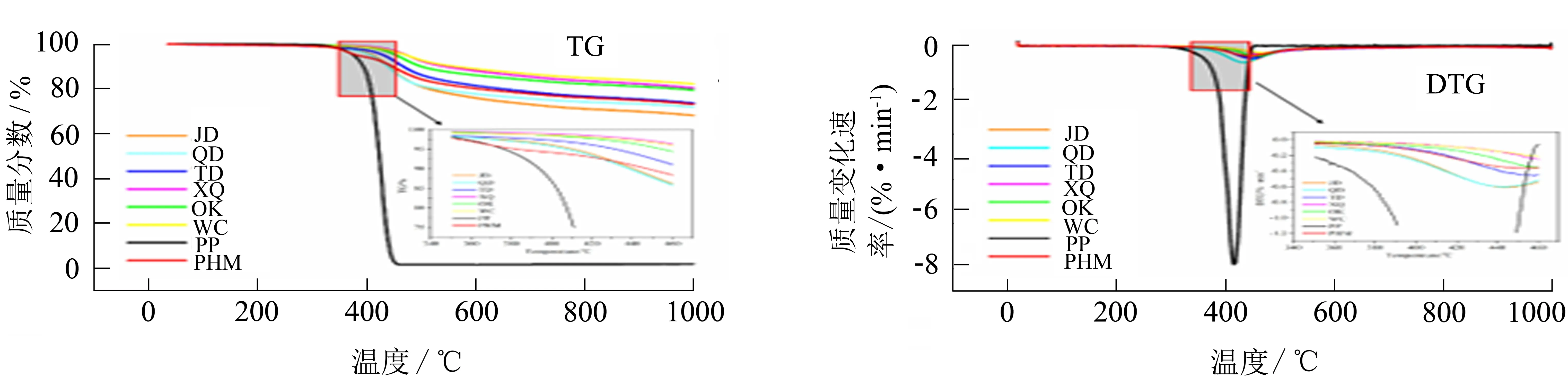

PHM及其组成和PP的热解特性是研究二者共炭化协同作用的基础,其中各样品的热解参数包括开始温度、最大失重速率对应温度、最大失重速率、热解终温、热解率等。PHM及其组成和PP的热解曲线如图1所示。

图1 PHM及其组成和PP的热解曲线Fig.1 Pyrolytic curves of PHM and its composition and PP

由图1可知,随着单种煤变质程度的增加,失重率和最大失重速率逐渐减小,最大失重速率所对应的温度逐渐升高。PP有 1 个明显的失重峰,失重速率大且失重量较大,热分解温度区间较窄,与PHM的主热分解温度区间重叠度较高,因此PHM和PP的融合性非常好。PHM加入PP进行共炭化,不仅可加强体系内自由基活动,且可促进煤的热解反应并提高焦炭的质量,二者热分解温度区间重叠度越高则协同作用越大[16-17]。

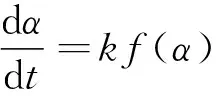

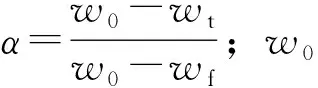

通过热解动力学分析可了解反应物结构与反应能力之间的关系,从而揭示反应机理。固体热分解速度方程可用式(1)表示。

(1)

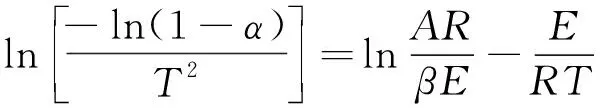

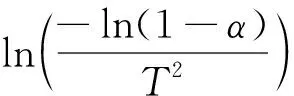

依据Arrhenius方程,选用一级反应模型,即n=1,结合Coasts-Redfern积分法处理可得:

(2)

(3)

式中,T为反应温度,K;R为气体常数,取值8.314 J/(mol·K);β为升温速率,K/min;A为指前因子,min-1;E为表观活化能,J/mol。

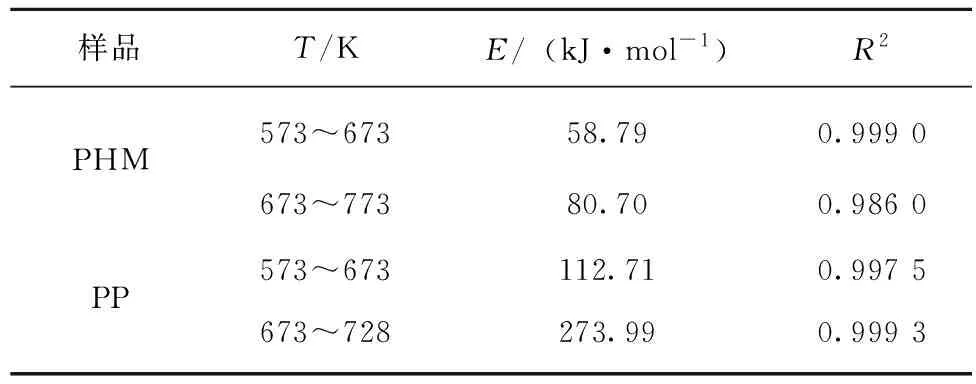

PHM及其组成和PP在其主热解温度区间的动力学参数见表2。

表2 PHM和PP的热解动力学参数Table 2 Pyrolysis kinetic parameters of PHM and PP

由表2可知,PHM的活化能低于PP,究其原因是因为PHM的挥发分及大分子侧链断裂所表现出来的表观活化能,但其最终失重量仅为22.55%,剩余物很难继续热分解,而PP的最终失重量为98.13%。

2.2 PP对PHM黏结性能的影响

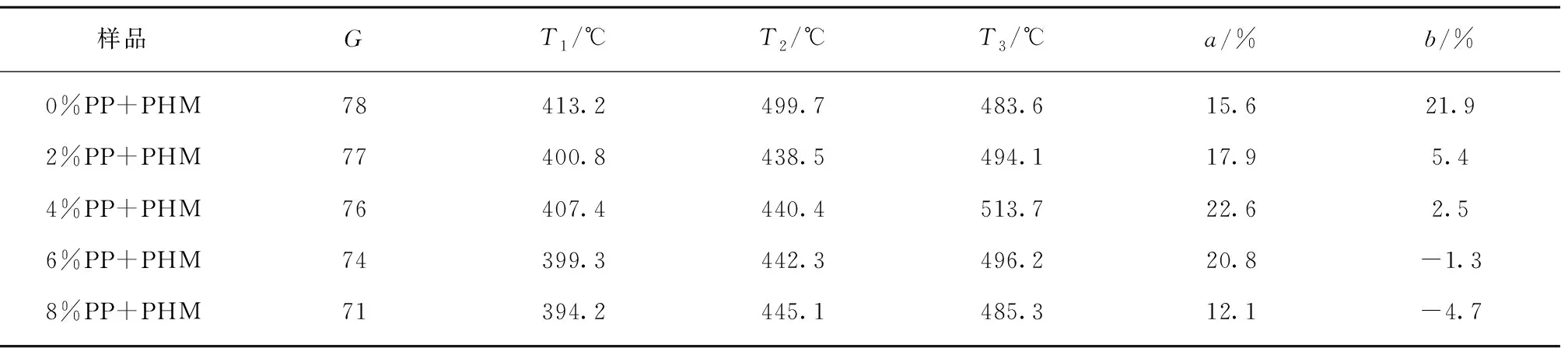

黏结指数和奥阿膨胀度是衡量配合煤结焦性和黏结性的重要指标。实验主要研究配入不同质量分数PP的PHM之黏结指数和奥阿膨胀度,结果见表3。

表3 PHM和PP混合物的黏结指数和奥阿膨胀度指标Table 3 The coking index and index of Audibert-Arnu dilation of the mixture of PHM and PP

由表3可知,配入PP后会降低PHM的黏结指数即减弱了黏结惰性物质的能力,但仅通过黏结指数不能客观评价配合煤的黏结性和结焦性。

配入PP能够降低PHM的软化温度,升高PHM的固化温度,即使固软区间变宽,未配入PP时固软温度区间为70.4 ℃,配入量为4%时固软温度区间增至最大106.3 ℃。配入PP能促进配合煤软融后煤粒间的融合,提高配合煤共炭化过程中胶质体状态的连续性[18]。配入PP会减小最大膨胀度b值,是由于聚丙烯的热解温度远低于配合煤的热解温度,煤的熔融液体不能及时填充聚丙烯热解释放气体后留下的较多空隙,从而形成蜂窝状并致使最大膨胀度减小。

2.3 PP对坩埚焦微观结构和热态性能的影响

2.3.1PP对坩埚焦显微强度的影响

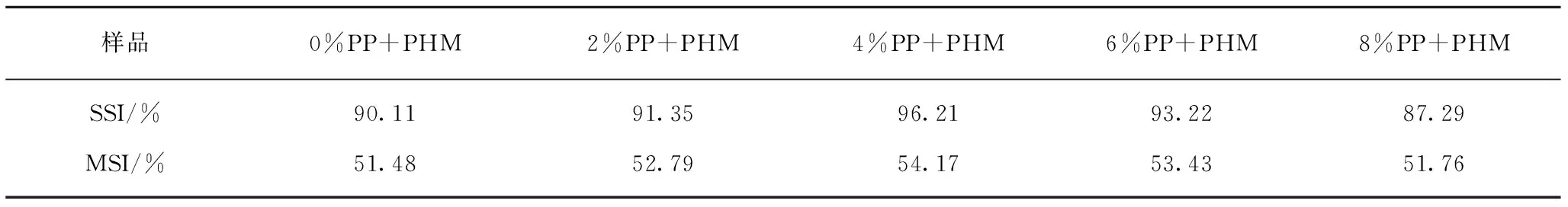

在PHM中配入不同质量分数的PP进行共炭化以考察PP对共炭化焦炭结构强度和显微强度的影响,结果见表4。

表4 坩埚焦的结构强度和显微强度Table 4 The Structural strength and Micro strength of each crucible coke

由表4可知,随着PP配入量的增加,焦炭的SSI和MSI均呈现先升高后降低的趋势,当PP配入量为4%时,焦炭的SSI和MSI最大,分别为96.21%和54.17%。因此配入适量的PP能够提高共炭化焦炭的强度,但配入量过大会导致共炭化焦炭的强度降低。究其原因是因为在加热过程中PP的流动性和黏结性可以改善PHM的成焦性,但挥发分极高的PP在加热过程中还会产生大量的气体,过量加入会使焦炭气孔变大甚至形成通孔,显微强度下降。

2.3.2PP对坩埚焦微观形貌的影响

扫描电子显微镜(SEM)能更直观地深度分析配入PP对其与PHM共炭化焦炭微观形貌的影响。

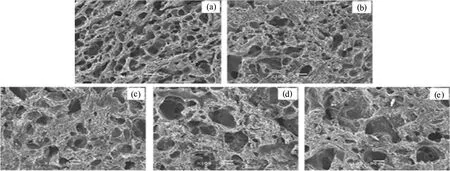

将不同PP配入量的共炭化焦炭用扫描电子显微镜放大100倍,其坩埚焦SEM如图2所示。

图2 配入PP坩埚焦的SEM图Fig.2 SEM diagram of crucible cokes by adding PP

由图2可知,PP的配入量对焦炭的微观形貌有明显的影响。未配入PP时,焦炭的气孔小且分布均匀;配入PP后,焦炭的气孔增多;随着PP配入量的增加,焦炭的气孔变大且均匀程度降低,局部出现较大尺寸的通孔。由于PP的挥发分极高,在共炭化过程中气体产量随PP配入量的增加而逐渐增加,随着焦炭内部气体压力的增加,相互靠近的小气泡逐渐溶融并形成大气泡,气体压力继续增大至气泡突破胶质体而形成较大的开气孔,由此可解释适量配入PP能够提高共炭化焦炭强度的结论。

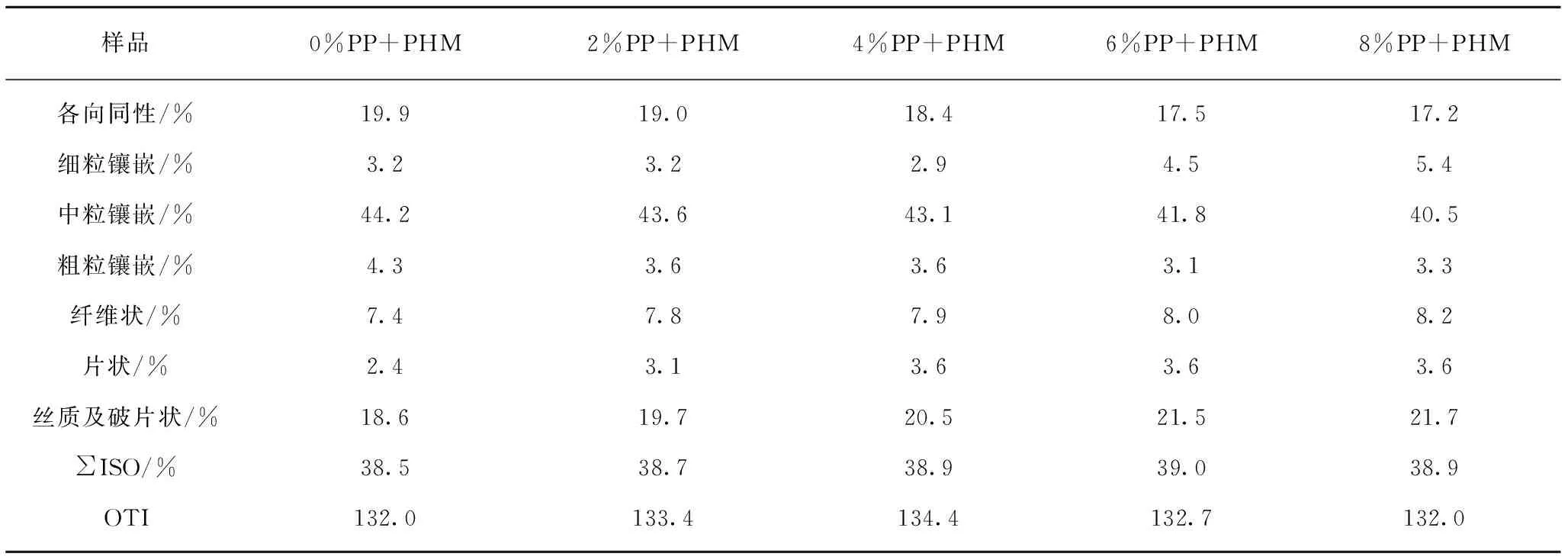

2.3.3PP对坩埚焦光学显微组分的影响

焦炭光学显微结构的差异对焦炭性能有直接影响,通过偏光显微镜测定共炭化焦炭光学显微组织分布,从而研究PP的配入对共炭化焦炭性能的影响机理,测定结果见表5。焦炭各光学显微组织对焦炭强度的贡献度不同,其中各向异性组分对焦炭强度影响更突出;为了更客观地评价焦炭的各向异性程度,采用光学各向异性指数(OTI)对其进行衡量[19]。

由表5可知,该焦炭的光学显微组织中占比最大的是中粒镶嵌,占44.2%,OTI为132.0。配入PP后,减少了焦炭中各向异性程度较低的各向同性组织及中粗粒镶嵌组织的含量,并增加各向异性程度较高组织的含量,如纤维状、片状和丝质及破片状组织,焦炭的OTI提高。当配入8%PP时,焦炭中各向同性组织含量由19.9%减至17.2%,焦炭中纤维状和片状组织由9.8%增至11.8%,该结果表明PP的配入能促进焦炭中各向同性组织的结构转变,同时促进各向异性程度低的组织向各向异性程度高的组织转变。当配入4%PP时,焦炭的OTI由132.0增至134.4,继续增加PP的配入量,焦炭的OTI呈下降趋势,究其原因是由于PP极高的挥发分,配入后焦炭易形成细粒镶嵌结构,过多配入则会降低焦炭的各向异性程度。加入PP后,焦炭的OTI和显微强度均在配入量为4%时增至最大,而后随着配入量的增多而下降,相同的变化趋势表明OTI与显微强度具有相关性。

表5 坩埚焦光学组织分布Table 5 Optical structure parameters of crucible cokes

2.3.4PP对坩埚焦热态性能的影响

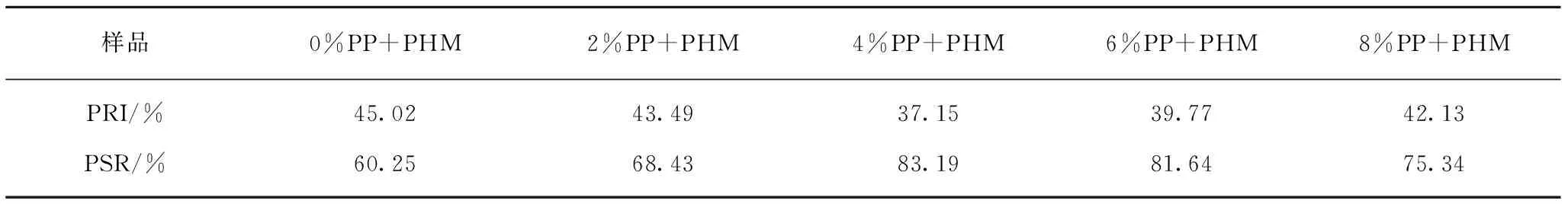

实验设置配入PP对其与PHM共炭化焦炭的粒焦反应性和粒焦反应后强度的影响研究,测定坩埚焦的粒焦反应性和粒焦反应后强度,数据见表6。

表6 坩埚焦的粒焦反应性和粒焦反应后强度Table 6 PRI and PSR of each crucible coke

与PHM相比,在配合煤中添加4%PP时,焦炭的PRI由45.02%减至37.15%, PSR由60.25%增至83.19%;当继续增加PP的配入量,焦炭的PRI值和PSR值呈现变差趋势。因此适量配入PP能够提高焦炭质量,而PP配入过多会降低焦炭质量。研究结果显示,配入PP对焦炭OTI的影响规律与对焦炭热态性能PRI和PSR的影响规律一致,焦炭的OTI对其热态性能有较大影响[20],因为焦炭各光学组织结构与CO2反应的活性不同。焦炭中各向同性组织的碳层片呈无序排列且层间距较大,活性碳原子多,反应性高,反应后强度低,焦炭中各向异性组织的碳层片呈有序排列且层间距小,活性碳原子少,反应性低,反应后强度高,即焦炭OTI高则焦炭PRI值低而PSR值高。

2.4 PP对共炭化焦炭微观结构和热态性能的影响

配型煤炼焦技术可以显著改善焦炭质量,利用2 kg焦炉分别采用散煤炼焦技术和配型煤炼焦技术制备焦炭,更系统地研究配入PP对共炭化焦炭结构及性能的影响。

2.4.1PP对共炭化焦炭显微强度和光学组织的影响

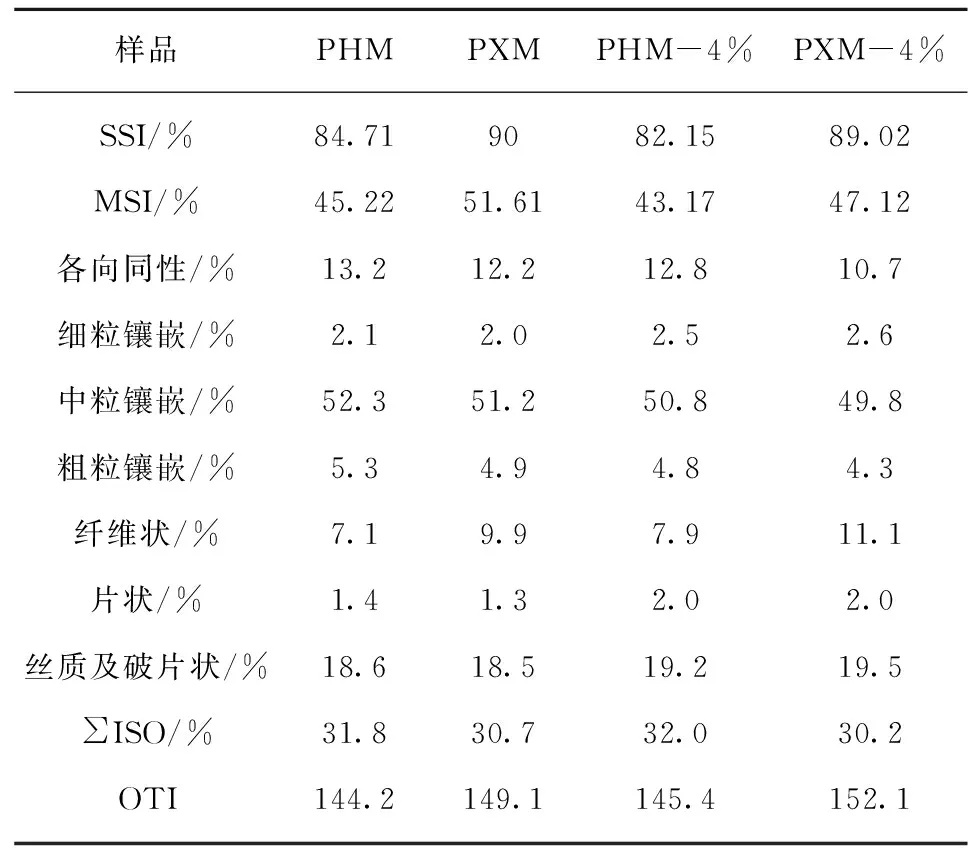

散煤炼焦和配型煤炼焦所得焦炭的结构强度、显微强度和光学组织分布测定结果见表7。

表7 焦炭的显微强度和光学组织分布Table 7 The micro strength and optical structure parameters of each coke

由表7可知,焦炭的结构强度SSI和显微强度MSI的变化规律均为:PXM>PXM-4%>PHM>PHM-4%。PXM焦炭的强度最高,添加PP使SSI和MSI分别降低了1.1%和8.7%。焦炭气孔壁强度和焦炭内微气孔结构对焦炭强度有显著影响,PP含量极高的挥发分在共焦化过程中大量释放,使焦炭内部形成丰富的孔道结构,而形成的孔道并不能完全被熔融膨胀的煤粒填满,PP的流动性和黏结性对焦炭成焦性的改善作用不明显,因此会形成薄孔壁的细小空隙,使焦炭强度降低。但PXM-4%焦炭强度仍高于PHM焦炭。

由表7还可知,焦炭的OTI变化规律为:PXM-4%> PXM >PHM-4%>PHM,即PXM焦炭的OTI高于PHM焦炭的,添加4%PP可提高焦炭的OTI,其原因为配入PP能够减少焦炭中各向异性程度较低的各向同性组织及中粗粒镶嵌组织的含量,增加各向异性程度较高组织的含量,该结果与表5一致。

2.4.2PP对共炭化焦炭热态性能的影响

散煤炼焦和配型煤炼焦所得焦炭的PRI和PSR测定结果见表8。

表8 焦炭的粒焦反应性和粒焦反应后强度Table 8 PRI and PSR of each coke

表8数据显示,焦炭的粒焦反应性PRI变化趋势为:PXM 焦炭的粒焦反应后强度PSR变化趋势为:PXM>PXM-4%>PHM>PHM-4%。添加PP后,PXM-4%焦炭的PSR比PXM焦炭的降低了6.78%,但仍比PHM焦炭的PSR提高了6.29%。其原因为PP受热后快速释放大量挥发分从而导致焦炭产生裂纹,而PP热分解后形成空隙并促使生成的大量挥发分冲破胶质层逸出,使焦炭内部孔道增多,由此促进焦炭与CO2的反应,从而提高了焦炭的PRI并降低了焦炭的PSR。 (1) PP和PHM的热分解温度区间重叠度较高,融合性非常好,共炭化过程具有协同效应。 (2) 在PHM中配入质量分数为2%~8%的PP对共炭化焦炭的性能有明显影响,PP配入量为4%时对焦炭质量优化效果最佳。 (3) 在PHM中配入4%PP后,其黏结指数减小至76,最大膨胀度减小至2.5,固软温度区间为106.3 ℃,能促进配合煤软融后煤粒间的融合。 (4) 配入4%PP在共炭化过程中能促进各向同异性程度低的组织向各向异性程度高的组织转变,OTI增至134.4,进而焦炭的结构强度增加到96.21%,显微强度增加到54.17%,粒焦反应性降至37.15%,粒焦反应后强度增加到83.19,但过量配入PP会降低焦炭质量。 (5) PXM炼焦焦炭的OTI高于PHM炼焦焦炭,其强度性能和热态性能均优于PHM炼焦焦炭的,因堆密度、孔隙率、PP流动性等多种因素的共同作用,添加PP并未优化PXM及PHM焦炭的性能,但添加4%PP后,PXM-4%焦炭的性能仍优于PHM焦炭的性能。3 结 论