典型炼焦混煤特性对焦炭性质的影响研究

2022-02-08徐维利段福彬左远锋

王 飞,徐维利,段福彬,左远锋,赵 奇,周 琦,王 岩

(1.建龙西林钢铁有限公司,黑龙江 伊春 153000; 2.煤炭科学技术研究院有限公司,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

根据国家安监局统计,我国炼焦煤资源占世界炼焦煤资源的26%左右,强黏结性的焦煤和肥煤占全球炼焦煤资源的39%,弱黏结性的炼焦煤占比约61%,其余为少数混合煤品种。中国是世界上最大的焦炭生产和使用国,据国家统计局和中国炼焦行业协会统计数据,2021年全国焦炭产量达4.7 亿 t 左右,约占全球焦炭总产量的70%[1]。伴随着优质炼焦煤资源的紧缺和炼焦煤总体价格的上涨,不同单种煤混洗现象日益增加,甚至有的还将低阶煤、焦末等配合而成为炼焦煤出售,对炼焦产品质量带来了较大的负面影响。

受煤化程度和煤岩组成等成因的影响,尽管单种炼焦煤的黏结性和结焦性能接近,但其炼焦工艺性质及成焦显微结构仍存在较大差异。因此,非单种炼焦煤的煤质特征更为复杂,其对配合煤的煤质、煤岩结构和煤灰组成的影响更大[2],由此增加稳定焦炭质量的难度,因而在复杂混煤条件下确保焦炭质量是目前研究的热点。首先应清晰地认识炼焦煤是否为混煤,如对于混煤的判定主要依据GB/T 15591《商品煤混煤类型的判别方法》,标准规定“当镜质体反射率标准差≤0.10,凹口数为0个时判定为单一煤层煤;当反射率标准差大于0.10,根据不同的凹口数划分为不同类型的混煤”。但随着配煤技术的发展,有些混煤的镜质体反射率分布图没有凹口,镜质体反射率标准差小于0.10,利用该方法就难以分辨该煤样是否为混煤,所以需要提出1种复杂混煤的判定方法。

煤岩显微组分含量和煤的变质程度是影响炼焦煤结焦性和黏结性的主要因素,而镜质体反射率是公认较为理想的变质程度表征指标,再结合煤的分子结构与化学组成可探讨煤化作用[3]。但镜质体反射率与煤种的关系并非一一对应,一些镜质体反射率指标往往对应多个煤种,不能仅凭镜质体反射率来判别其种类[4],应再结合吉氏流动度和煤岩显微图像进行综合分析。另外,一些黏结性指数较接近的煤样,在焦化过程中胶质体的流动性[5-8]以及胶质体的物理化学变化[9-11]也差别较大。任学延等[12]利用密度法分离出不同变质程度炼焦煤的煤岩显微组分中的镜质体,发现不同镜质体的黏结性及其熔惰能力差异较大。张雪梅等[13]利用模糊集合度量方法,在使用镜质体反射率分布的基础上,考虑到活惰比的影响,较为精准地预测了焦炭的冷热性能。吴晓虎等[14]指出导致焦炭质量波动的关键因素是复杂的混煤,通过煤岩学方法可以指导配煤并达到稳定焦炭质量的目的。吉氏流动度的塑性温度区间和最大流动度等特征指标具备精细化反映黏结特性的差异,灵敏反映炼焦煤氧化程度等独特优势,已经逐渐在煤质评价及炼焦配煤生产中得到应用[15]。综上分析,在炼焦煤市场比较复杂的情况下,应充分重视煤岩学指标和吉氏流动度特征指标。

炼焦配煤技术的核心在于深入认识和科学表征原料煤性质、成因及其对成焦过程和焦炭质量的影响。为了揭示典型炼焦混煤特性及对焦炭性质的影响,分别从黑龙江和山西选择了数种典型焦煤、气煤、肥煤、1/3焦煤等作为研究煤样,利用煤岩学手段研究上述煤样的显微组分特征以构建炼焦混煤判定方法,利用吉氏流动度研究煤成焦过程中的流变性特征,并利用80 kg荷重试验焦炉研究炼焦混煤特性对焦炭质量的影响,综合评价炼焦混煤的结焦性能,以期为指导炼焦混煤配煤技术提供支撑。

1 实验部分

1.1 原料

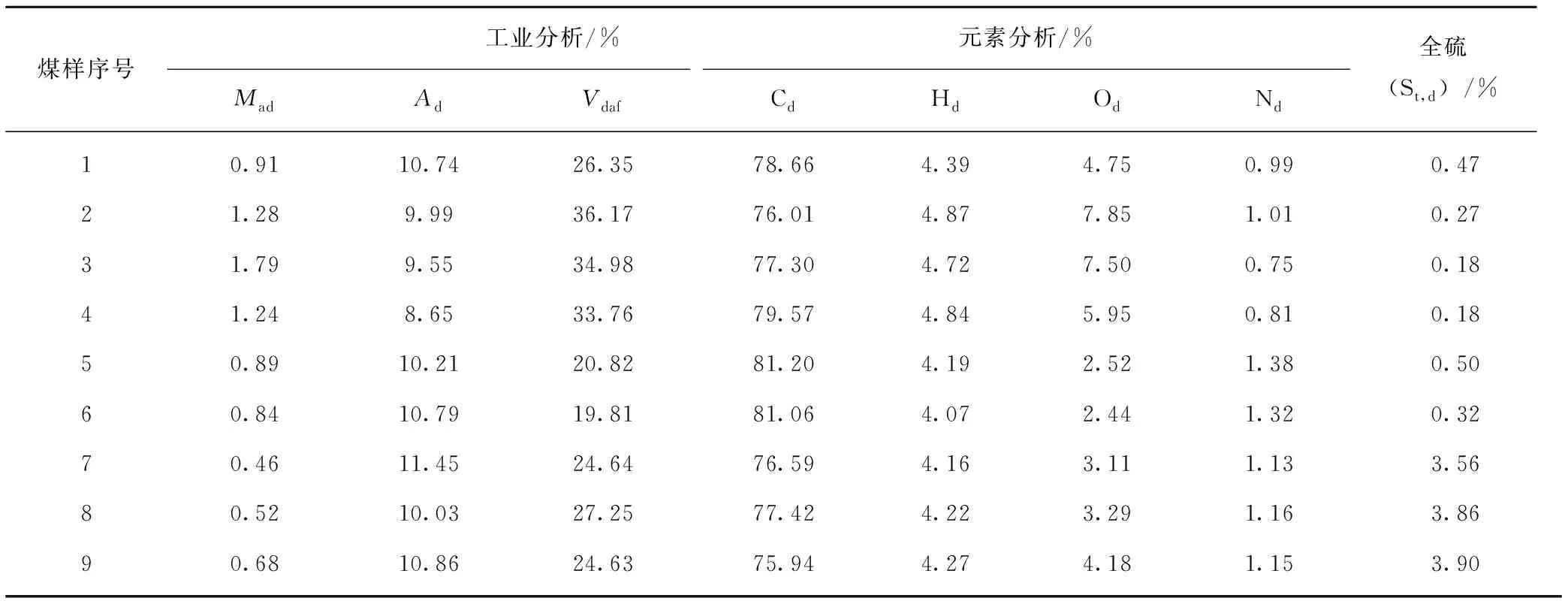

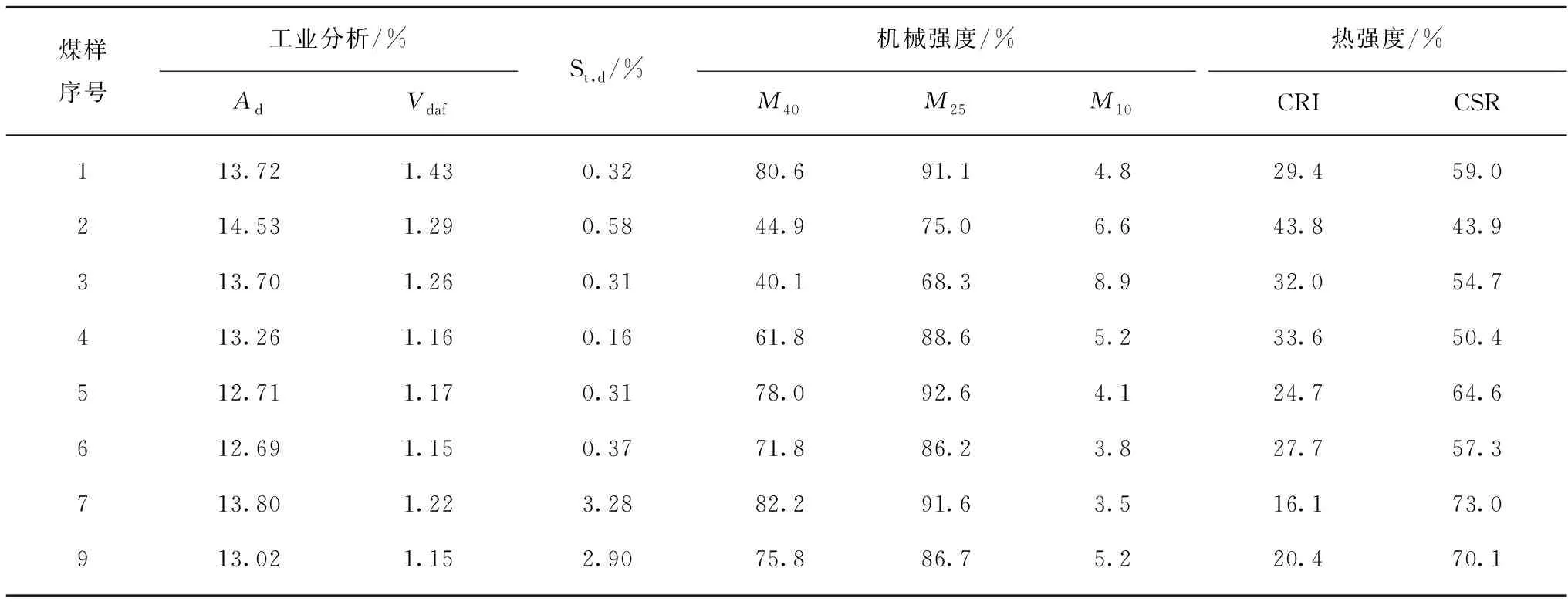

根据研究需要,采取10种典型煤样作为研究对象。其中,从东北地区采集1种焦煤(1号煤样)、1种气煤(2号煤样)、2种1/3焦煤(3号和4号煤样)和2种瘦煤(5号和6号煤样);从山西省地区采集1种焦煤(7号煤样)和2种肥煤(8号和9号煤样)。分别对煤样进行缩分、破碎、筛分等处理。煤样的工业分析(按照GB/T 212测定)、元素分析(按照GB/T 476测定)、全硫(按照GB/T 214测定)等基本煤质特性见表1。

表1 煤样的基本煤质特性Table 1 Basci properties of coal samples

由表1可知,2种焦煤的灰分平均值为11.09%,挥发分平均值为25.49%;2种肥煤的灰分平均值为10.44%,挥发分平均值为25.94%;2种1/3焦煤的平均灰分为9.10%,挥发分平均值为34.37%;2种瘦煤的灰分平均值为10.50%,挥发分平均值为20.31%。按照GB/T 15224.2《煤炭质量分级 第2部分:硫分》的规定,从黑龙江采集的焦煤、2种1/3焦煤、气煤均属于特低硫煤,2种瘦煤属于低硫煤;从山西采集的焦煤和2种肥煤属于高硫煤。

1.2 80 kg荷重试验焦炉

此次研究相关的炼焦试验在80 kg荷重试验焦炉(KXJL-HZ-D80型)完成,如图1所示。

图1 80 kg荷重试验焦炉Fig.1 80 kg load test coke oven

试验焦炉通过调节对配煤试样施加的荷重,从而模拟不同容积生产焦炉的炼焦过程。设置 2 套独立控制的煤甑升降机构与 1 套可平行移动的加热炉体,可以连续热装方式、交替完成炼焦实验过程。试验焦炉的尺寸为3 000 mm×2 400 mm×2 480 mm;煤甑:材质为奥氏体铬镍不锈钢,使用温度1 100 ℃。

1.3 炼焦实验方法

(1) 称取原始配煤样约100 kg(称量精度为±10 g)装入密封容器;

(2) 按照GB/T 211标准测定原始配煤样水分,根据配煤结构要求配置入炉煤样;

(3) 将入炉煤样装入煤甑内,将料面的表面拨平捣固(密度大时可分层捣固),电动操作将捣固锤头放在煤甑内配煤表面上;

(4) 启动自动捣固按钮,捣固过程开始运行,当煤饼密度达到规定值时,捣固过程结束,控制捣固锤头返回上限位;

(5) 将煤甄连接到系统中,开始升温炼焦,控温精度为(1 050±1) ℃,待升到目标温度稳定一定时间后结束炼焦试验。

1.4 分析表征方法

(1) 煤岩分析:使用BRICC-M型全自动煤岩图像分析系统(ZEISS Image A2m偏光显微镜)测试煤样的镜质体反射率和显微组成,煤岩图像分析系统如图2所示。该系统可实现镜质体自动识别和反射率自动测定,显微图像可追溯。测试方法主要依据国家标准GB/T 15588和GB/T 40485,并参照国际煤岩学委员会(ICCP)1994年颁布的新的显微组分分类方案以及后续对不同组分详细分类的补充文件。

图2 BRICC-M型全自动煤岩图像分析系统Fig.2 BRICC-M fully automatic coal petrology image analysis system

(2) 吉氏流动度特征指标:使用JS1-1型吉氏流动度测定仪测试煤样的吉氏流动度特征指标,其仪器示意如图3所示。

图3 吉氏流动度测定仪Fig.3 Gieseler fluidity determinator

实验采用吉氏流动度测定仪,升温精度(3±0.1) ℃/min、控温范围在0~800 ℃、分辨率为0.1 ℃、使用温度≤550 ℃、电机转速1 000 r/min(max),无级可调、输出扭力矩(101.6±5.1)g·cm。测试方法按照GB/T 25213—2010《煤的塑性测定 恒力矩吉氏塑性仪法》执行。

2 结果与讨论

2.1 典型炼焦混煤的煤岩特性

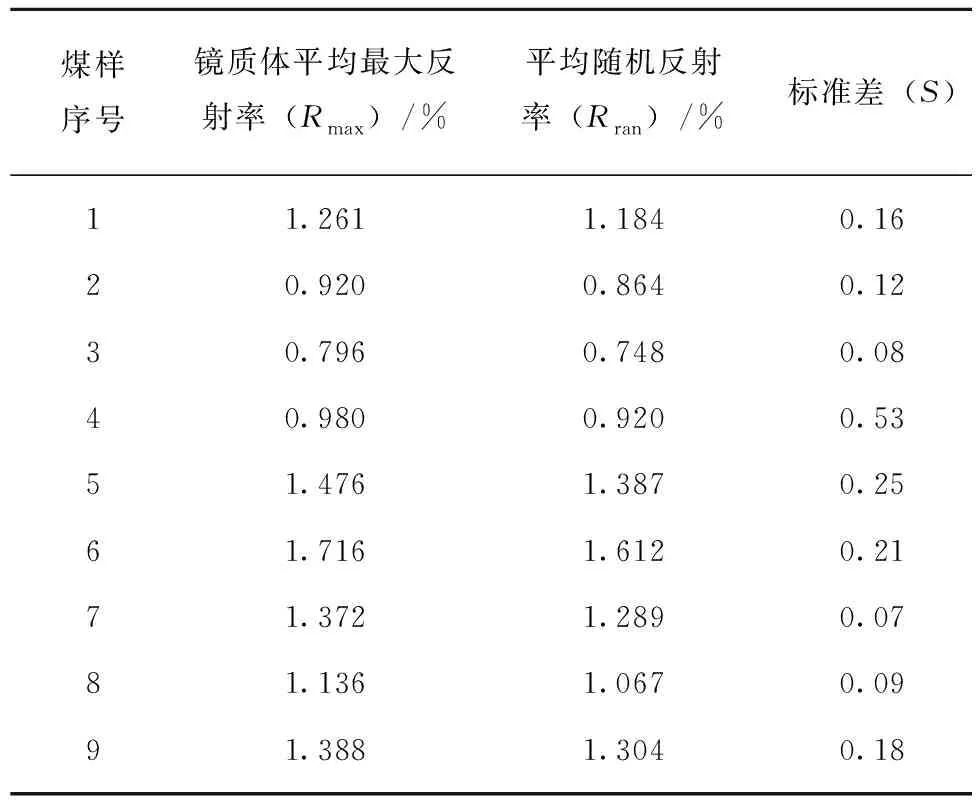

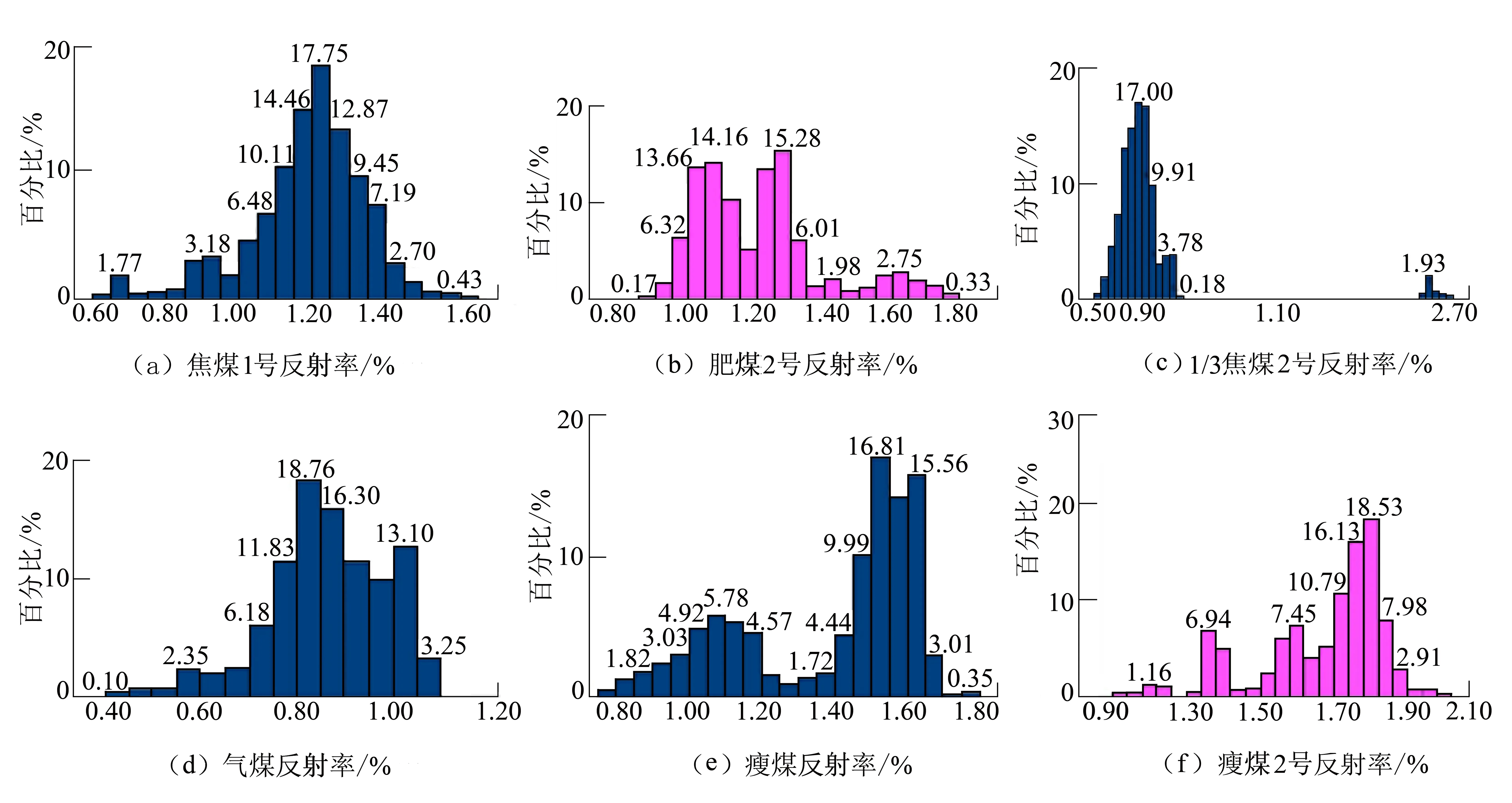

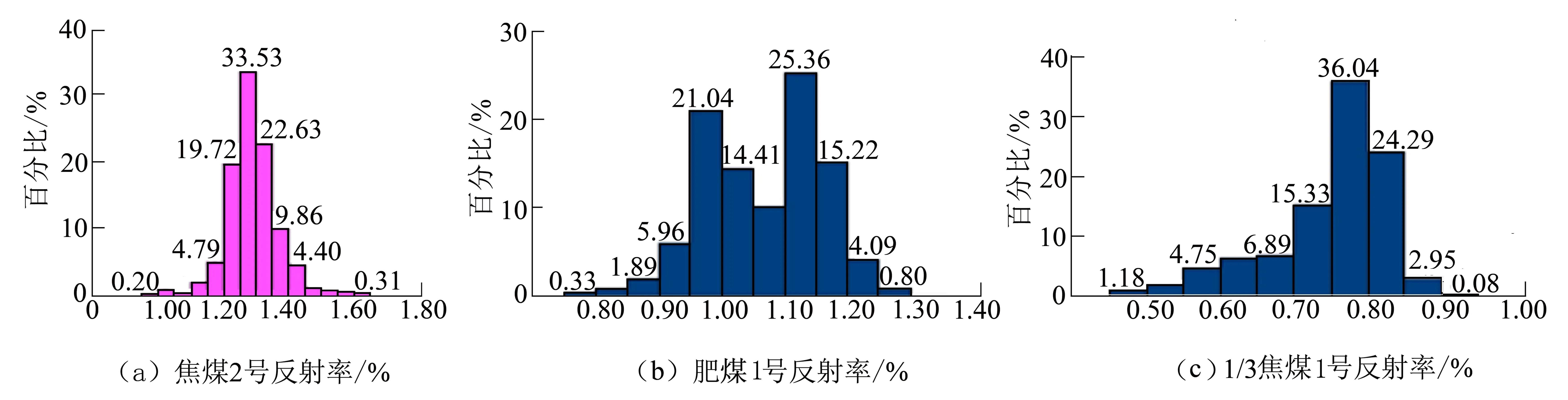

利用BRICC-M型全自动煤岩图像分析系统获得上述煤样的镜质体反射率和反射率标准差,结果见表2。煤样的镜质体反射率分布如图4所示。从表2可知,1号、2号、4号、5号、6号和9号煤样的反射率标准差均大于0.10,按照国家标准GB/T 15591《商品煤混煤类型的判别方法》可判定上述煤样均为混煤。如图4所示,上述煤样的反射率分布直方图的形状均比较复杂,没有呈现典型的正态分布形状,且反射率的区间范围较宽。其中1号煤样具2个凹口;2号煤样具1个凹口;4号煤样混配了贫煤或无烟煤;5号煤样具1个大凹口;6号煤样具3个凹口;9号煤样具2个凹口,分析反射率分布直方图可知上述煤样混入的煤种比较杂乱,掺混的煤种涵括褐煤等低变质煤、贫煤或无烟煤;3号、7号和8号该3种煤样的标准差均小于0.10。

表2 煤样的煤岩指标Table 2 Coal petrology index of samples

图4 煤样的反射率分布直方图Fig.4 Reflectance distribution histogram of coal sample

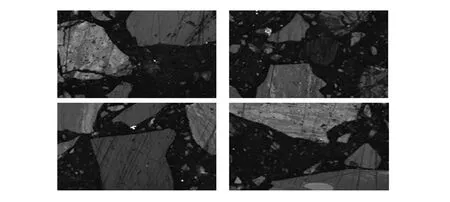

上述3种煤样的反射率分布直方图如图5所示。由图5可知,3号煤样没有凹口;7号煤样的直方图基本接近正态分布形状,反射率区间宽度约0.7;8号煤样的直方图中有1个凹口。按照GB/T 15591的分类标准,可判定8号煤样为混煤,3号煤样和7号煤样为单一煤层煤样。但3号煤样的镜质体反射率直方图分布比较异常,未呈现出正态分布曲线,因煤岩测试的总测点数为23 079个,说明该煤样为混煤。为进一步确认7号煤样是否为单一煤层煤样,对该煤样的煤岩显微图像进行深入分析,其显微图像如图6所示,发现显微图像中明显存在2种截然不同的镜质体,且发现了褐煤等低变质煤特征,综合分析可判定7号煤样为混煤。因此,针对目前炼焦煤市场存在混煤现象严重的情况,在现行标准基础上需充分借助煤岩显微图像分析判定煤样性质。

图5 煤样的反射率分布直方图Fig.5 Reflectance distribution histogram of coal sample

图6 7号煤样的显微图像Fig.6 Microscopic image of coal sample No.7

为准确判定煤样性质,在上述研究基础上提出炼焦混煤判定方法,具体步骤如下:① 按照现行标准的要求,测试煤样镜质体反射率分布直方图、镜质体反射率标准差,可追溯显微组分图像。以镜质体反射率标准差是否大于0.10对煤样性质进行初步判定,即若标准差大于0.10则可判定该煤样为混煤;② 当煤样的反射率标准差≤0.10,如果反射率分布直方图有1个及以上的凹口或未呈现正态分布形状,可判定该煤样为混煤;③ 当煤样的反射率标准差小于0.10,反射率分布直方图没有凹口且呈现正态分布趋势时,对所述煤样的显微组分图像特征进行识别,主要判断依据为显微图像的颜色特征和形貌纹理特征,若出现异常则可判定为混煤。

2.2 炼焦混煤的黏结特性分析

根据前述研究,此次采集的煤样均为炼焦混煤。为了研究炼焦混煤对黏结性质和成焦性质的影响,对上述煤样进行了胶质层、黏结指数、吉氏流动度等分析,结果见表3。

由表3可知,7号、8号和9号煤样的G值达到96以上,3号煤样和4号煤样的G值平均也在90左右。上述典型炼焦混煤的黏结指数均较高,尤其是3号、4号和7号煤样远高于全国平均水平。另外,此次实验研究所采用的典型炼焦混煤的胶质层Y值也较高。从胶质层Y值和黏结指数可知,所选焦煤、肥煤、气煤和1/3焦煤的黏结性均较强,且相同变质程度的煤样相差不大。

表3 煤样的黏结性指标Table 3 Adhesion index of samples

通过分析吉氏流动度特征指标可知,从黑龙江地区采集的焦煤、气煤、1/3焦煤之最大流动度指标均较低,除了煤炭成因的影响之外,可能与煤样中掺混较多的低变质煤也有一定关联。2种焦煤的塑性温度范围较窄,1号煤样和7号煤样的最大流动度相差近342倍,7号煤样的塑性温度区间比1号煤样宽泛2倍多。8号煤样和9号煤样的最大流动度平均值在19 000 ddpm左右,其中8号煤样的最大流动度为20 172 ddpm,9号煤样的最大流动度为18 507 ddpm,8号与9号煤样的最大流动度相差约1.1倍。结合黏结指数分析,2种焦煤、2种肥煤、2种1/3焦煤的黏结指数均处于较窄范围之内,但其最大流动度却表现出较大差异。虽相同变质程度煤样的胶质体黏结性接近,但胶质体的流动性相差较大,将直接影响成焦过程中胶质体的成焦作用,进而影响焦炭的机械强度和热强度。因此,研究吉氏流动度的塑性温度区间和最大流动度指标可以精细化反映出相同变质程度炼焦煤在黏结特性方面的差异。

2.3 黑龙江地区炼焦混煤的显微组成特征

焦炭的性质取决于其微观性质即焦炭的显微结构,而决定焦炭显微结构组成的首要因素是煤的变质程度和煤岩组成,其次是工艺条件。有关煤岩显微组成对炼焦煤和焦炭性质的影响已有较多研究成果[16-20],镜质体提供成焦所需的黏结性,惰质组在成焦过程中不会发生软化熔融,但可作为成焦核心保证焦炭的强度和块度,配合煤活惰比的大小与焦炭质量关系密切。

此次研究工作对所采集黑龙江地区典型炼焦混煤的显微组成进行测定,结果如图7所示。由图7可知,所采集黑龙江地区的典型焦煤、瘦煤、1/3焦煤、气煤的煤岩显微组分结构特征非常相似,煤样镜质组占86.4%~95.0%、惰质组占4.2%~13.0%、壳质组平均含量为0.2%、矿物质含量为0.4%~1.0%。

图7 黑龙江地区典型炼焦混煤的煤岩显微组分特征Fig.7 Maceral characteristics of typical coking coal blending in Heilongjiang area

上述煤样的煤岩显微组分中绝大部分是镜质组,惰质组和壳质组的含量非常少,此应与黑龙江省炼焦煤的成煤期和成煤环境有关,其主要成煤地质时代是白垩纪,岩浆作用很弱,大多数煤田未发生过岩浆热变质作用。张晓晴等[21]指出黑龙江绥滨煤田福兴矿区城子河组煤高镜质体含量归因于成煤期盆地基底沉降速率相对较快,沼泽面长期处于地下水潜水面之下而具有相对还原的环境。

成焦过程中可以软化熔融的活性物质与不能软化熔融的惰性物质之比为活惰比。刘克辉等[22]发现1种特殊焦煤的G值、Y值、工业分析指标等与其他同类焦煤相近甚至更好,但其显微组分异常(活惰比高达19.2),造成单种煤炼焦所得焦炭的热强度低至5.3%。隋月斯等[23]指出将活惰比区间控制在2.9~3.1,可以配入瘦煤和1/3焦煤并不影响焦炭质量。所以,煤中活性组分和活惰比也是影响炼焦煤黏结性和成焦特性的重要因素。根据所采集焦煤、气煤、1/3焦煤等煤样的镜质组、惰质组、壳质组、矿物质含量等,计算可知所采集黑龙江地区的典型炼焦混煤具有较高的活惰比(平均值>6),预测对炼焦混煤的成焦性和焦炭性能会有较大影响。

2.4 炼焦混煤特性对焦炭性质的影响

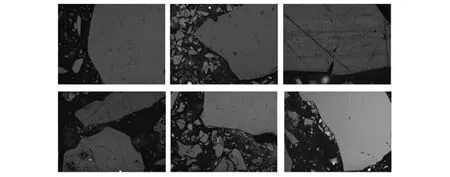

针对上述煤样,利用80 kg荷重试验焦炉分别开展单种煤的炼焦试验,所得焦炭的特性指标见表4。

表4 典型焦炭的特征指标Table 4 Characteristic index of typical cokef typical coke

分析表4可得到以下结论:

(1) 不同煤样单独炼焦所得焦炭的灰分和挥发分差别不大;

(2) 7号煤样和9号煤样所炼焦炭的硫含量较高,其他煤样所炼焦炭的硫分均较低;

(3) 从焦炭的机械强度分析,焦煤所得焦炭的抗碎强度M40最高,气煤的M40最小,2种1/3焦煤的M40差别也较大;

(4) 从耐磨强度M10的大小可知, 2号、3号、4号和9号煤样的耐磨强度较差,焦煤和瘦煤所得焦炭耐磨强度较好;

(5) 从热强度上分析,5号、7号和9号煤样的反应后强度CSR均高于60%,而2号、3号和4号煤样的CSR较低,且相同变质程度的煤样之间差别较大。

结合表3分析可知,典型煤样的黏结指数和胶质层Y值比较高且较相近,分析煤样黏结性指标G值和胶质层Y值并不能准确地预测焦炭的质量,更无法解释清楚焦炭的机械强度和热强度存在较大差别的原因。从吉氏流动度特征指标能够清楚地发现各煤样之间流动性存在的差异,且各煤样的活惰比也相差较大。

综上所述,在预测焦炭质量时需深入分析煤样的吉氏流动度指标和煤岩显微组成,且应考虑炼焦混煤对胶质体流动性产生的影响。

3 结 论

(1) 构建基于镜质体反射率标准差、反射率分布直方图、显微组分图像特征等因素的炼焦混煤判定方法,经过分析可判定所选的典型炼焦煤均为炼焦混煤,且部分混入褐煤等低变质煤、贫煤或无烟煤。

(2) 7号煤样、8号煤样和9号煤样的G值达到96以上,所选焦煤、肥煤、气煤和1/3焦煤的G值均比较高且比较接近,从黏结指数和胶质层Y值可知上述炼焦混煤黏结性较强。但相同变质程度炼焦混煤的最大流动度差异较大,且各煤种煤样的胶质体流动性均较差。

(3) 黑龙江地区典型炼焦混煤的显微组分特征非常相似,其镜质组含量和活惰比异常高,即镜质组约占86.4%~95.0%,而惰质组约占4.2%~13.0%。

(4) 通过炼焦试验可知在预测焦炭质量时需深入分析煤样的吉氏流动度特征指标、煤岩显微组成、炼焦混煤特性等对胶质体黏结性和成焦性所产生的影响。