刀盘轴向振动和切割参数对甘蔗收获机切割质量的影响

2022-02-07莫瀚宁李尚平马少春黄志民周敬辉

莫瀚宁,李尚平,邱 辰,马少春,黄志民,周敬辉

刀盘轴向振动和切割参数对甘蔗收获机切割质量的影响

莫瀚宁1,2,3,李尚平4,邱 辰1,2,3※,马少春1,2,黄志民1,周敬辉5

(1. 广西科学院,南宁 530007;2. 中国农业大学工学院,北京 100083;3. 梧州学院机械与资源工程学院,梧州 543000;4. 广西民族大学电子信息学院,南宁 530006;5. 桂林理工大学南宁分校机械与控制工程系,南宁 532100)

甘蔗切割质量差会导致宿根破头,造成第二年宿根发芽率降低,极大影响甘蔗产量和经济效益。该研究围绕刀盘轴向振动和切割参数对甘蔗收获机切割质量的影响开展研究,利用自主研发的甘蔗收获机试验平台进行砍蔗试验,以甘蔗的裂纹总数、最大裂纹深度、最大裂纹长度和宿根破头数作为评价指标,采用改进熵值法计算各指标的综合评价值,通过单因素试验、正交试验和二次回归正交旋转组合试验,分析以刀盘轴向振幅和频率表征的刀盘轴向振动以及刀盘转速、甘蔗收获机行走速度和刀盘倾角及其交互作用对甘蔗切割质量的影响。试验结果表明,甘蔗切割质量和刀盘轴向振幅以及频率之间呈线性负相关关系;刀盘轴向振幅和频率对甘蔗切割质量具有显著的影响,值分别为0.002和0.035。刀盘转速、甘蔗收获机行走速度和刀盘倾角对甘蔗切割质量的影响不显著,值都大于0.05。刀盘轴向振幅和频率的交互作用以及刀盘轴向振幅和刀盘转速的交互作用对甘蔗切割质量具有显著的影响,值分别为0.045和0.036。其他因素交互作用对甘蔗切割质量的影响不显著,值都大于0.05。对甘蔗切割质量影响的显著程度大小为刀盘轴向振幅、频率、甘蔗收获机行走速度、刀盘倾角、刀盘转速;刀盘轴向振幅和频率越大,甘蔗切割质量的综合评价值越大,切割质量越差;刀盘轴向振幅和刀盘转速同时增大,甘蔗切割质量的综合评价值增大,切割质量变差。用高速摄像机观察砍蔗过程发现,甘蔗需经历1次以上的切割才会被砍断,且不同的切入位置之间存在高度差。应采取减振措施降低切割系统的振幅,同时提高车架和切割系统的固有频率,避免出现共振现象。研究结果可为研发具有高切割质量的甘蔗收获机提供参考。

收获机;振动;切割质量;刀盘;切割参数

0 引 言

甘蔗收获是甘蔗生产过程(整地、种、管、收)中劳力投入最多、劳动强度最高和用功量最大的环节,约占总用工量的60%以上[1-3]。在广西,甘蔗机械收获作业率大概为5%[4]。因此,实现甘蔗收获机械化具有重要意义。

甘蔗为多年生植物,如果在收获过程中出现宿根破头,即宿根产生纵向裂纹,会导致第二年宿根发芽率减小,极大地影响甘蔗产量和经济效益。过高的宿根破头率是甘蔗机械化收获的一大瓶颈[5],要深入推广甘蔗收获机械化,降低甘蔗宿根破头率是亟待解决的首要问题。

针对现有甘蔗收获机甘蔗宿根破头率较高的局限性,国内外许多学者从提高甘蔗切割质量的角度进行了研究。Kroes等[6-8]建立了压蔗辊、切割器、刀盘倾角和刀口锯齿间距的仿真模型和试验,Mello等[9-10]通过试验研究了砍蔗力、切割能量、刃口形态及入土切割对甘蔗切割质量的影响。刘庆庭等[11-13]研究了甘蔗在拉伸、压缩、弯曲和扭转载荷下的破坏形态,探讨了甘蔗在光刃刀片下的破坏形态和破坏力学及甘蔗茎料的切割机理和力学性能。杨坚等[14]研究了甘蔗田和机器结构因素对甘蔗碎裂率的影响。杨望等[15]通过结构参数和运动参数可变的甘蔗切割系统试验平台研究了甘蔗切割机理,为提高甘蔗切割质量奠定了理论基础。

另外,国内外学者还对甘蔗收获机切割损耗和甘蔗宿根破头的影响因素进行了研究。Thanomputra等[16]采用添加磨料细沙的高压水切割方法,提高了甘蔗切割效率。Mello等[17-18]采用不同的切割刀片进行甘蔗切割质量试验研究,发现了最佳的切割刀具,提高了切割质量。Ripoli等[19]设计了一种能够随着蔗地坡度变化来调节入土切割深度的甘蔗宿根切割器,减少了收割过程中的甘蔗损失和杂质含量。Mathanker等[20]研究了切削速度和切削刃倾角对切削能量的影响。Kroes等[21]设计了一个双刀盘模型来研究刀盘的运动学轨迹,并计算出行驶速度和刀盘转速的最大允许速度比,从而提高了切割质量。刘庆庭等[22]通过拉伸、压缩试验测量了甘蔗的切变模量和拉伸强度。Taghijarah等[23]通过试验测量了甘蔗宿根在切割过程中的力和弯曲强度。赖晓等[24-25]通过试验发现甘蔗收获机的切割系统会受到路面不平度激振的影响,使得刀架产生轴向振动,降低甘蔗切割质量。王鹏等[26]通过设计了切割器振动模型,研究轴承间隙对切割系统振动的影响。黄汉东等[27]使用ANSYS/LS-DYNA对甘蔗切割过程进行有限元仿真,由仿真结果表明刀盘倾角为0°时砍蔗力最小,切割速度越大砍蔗力越大。刘庆庭等[28]通过试验研究了滑切角、刀盘倾角和切割速度等因素和砍蔗力的关系。许欣等[29]设计了甘蔗切割系统模型,并通过仿真得到甘蔗切割过程的砍蔗力曲线和位移云图。杨坚等[30-31]通过试验研究了刀盘转速和行走速度对甘蔗切割质量的影响。

上述研究主要探讨了切割方式、切割刀片参数、切割系统振动、行驶速度和刀盘转速等因素对甘蔗切割质量的影响,研究甘蔗物理力学性能和砍蔗力的影响因素。但对实际复杂激励工况下刀盘转速、刀盘倾角和甘蔗收获机行走速度等对甘蔗切割质量的影响尚缺乏深入研究。

甘蔗收获机工作时,刀盘轴向振动不可避免,本课题组前期试验研究表明,刀盘轴向振动和甘蔗切割质量存在密切的联系[32]。本文围绕刀盘轴向振动和切割参数对甘蔗收获机切割质量的影响开展研究,在自主研发的甘蔗收获机试验平台上进行砍蔗试验,研究刀盘轴向振幅、频率和切割参数对甘蔗切割质量的影响。

1 材料与方法

1.1 试验平台

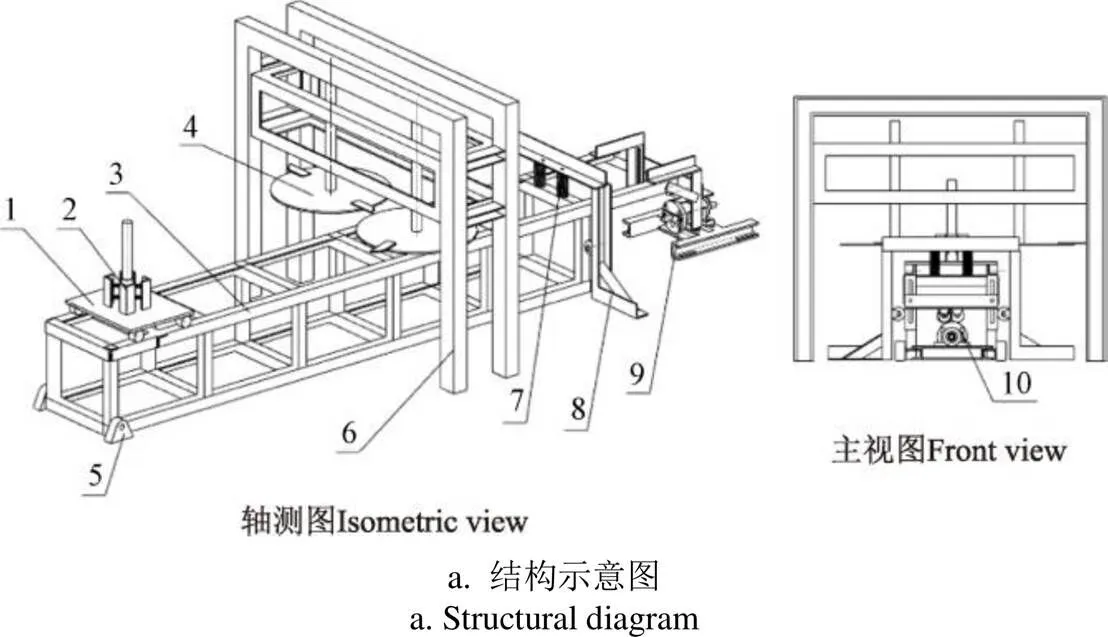

本文试验在本课题组自主研发的甘蔗收获机试验平台上进行,试验平台结构如图1所示,主要由甘蔗输送小车、甘蔗输送轨道、切割系统和偏心振动装置组成。甘蔗由夹持装置2固定在甘蔗输送小车1上,由变频调速电机通过减速器在甘蔗输送轨道上实现无极调速和换向,甘蔗输送速度可调范围为0~2.5 m/s,模拟甘蔗收获机在蔗地的行走。夹持装置2的套筒由8根弹簧固定。同簇套筒可以夹持3根甘蔗,每次可以装夹3簇共9根甘蔗,模拟土壤的紧固作用和甘蔗在蔗地的生长情况。切割系统4包括2个直径为450 mm的刀盘,刀片长80 mm、厚5 mm,刀盘倾角可调,范围为0~30º,由无极调速液压马达驱动,通过换向电磁阀实现切割器的启停及正、反转,刀盘转速可调范围为0~1 000 r/min。偏心振动装置9在变频调速电机作用下,通过偏心距可调的偏心轮迫使甘蔗输送轨道3绕铰支座5往复摆动,从而在甘蔗切割点处获得沿铅垂方向的振动,振动的幅值和频率取决于偏心轮偏心距和电机频率,用于模拟甘蔗收获机刀盘的轴向振动,刀盘轴向振幅可调范围为0~15 mm,频率可调范围为0~15 Hz。

1.2 试验材料与设备

试验材料采用中蔗9号和桂糖42号甘蔗,新植蔗,蔗体通直,去叶去毛刺,平均直径为(28±3) mm,取根部往上1 000 mm长度。

1.输送小车 2.夹持装置 3.输送轨道 4.双刀切割装置 5.铰支座 6.刀盘支架 7.压紧弹簧 8.限位装置 9.偏心振动装置 10.偏心轮

1.Feeding vehicle 2.Clamping device 3.Feeding pathway 4.Double-blade cutting device 5.Hinge support 6.Blade disk holder 7.Pressure spring 8.Position limiting device 9.Eccentric vibration device 10.Eccentric wheel

图1 甘蔗收获机试验平台

Fig.1 Sugarcane harvester test platform

试验设备包括激光位移测量系统,由基恩士LK-G3001控制器、基恩士LK-G150激光位移传感器、24V直流电稳压器(MS2-H50)、笔记本电脑和基恩士LK-H1W数据分析软件组成。系统的测量距离范围为(150±40) mm,最大位移测量范围为±440 mm。在软件中设置采样频率为100 Hz,采样精度为0.1m。用于测量砍蔗点沿铅垂方向的振幅,即刀盘轴向振幅。

无极调速液压马达型号为CM-FM40-FL,转速调节范围为120~2 400 r/min,用于控制刀盘转速。激光转速表型号为DT-2234B,转速测量范围为0~3 000 r/min,用于测量刀盘转速。

2台数字变频器。第1台的型号为F1000-G0055T3B,频率调节范围为0.5~400 Hz,输出功率为3.5 kW,用于控制偏心振动装置的频率,即刀盘轴向振动频率。第2台的型号为M3-R75G3,频率调节范围为50~650 Hz,输出功率为0.75 kW,用于控制变频调速电机的转速,从而控制甘蔗输送速度,模拟甘蔗收获机在蔗地的行走速度。变频调速电机和减速器,变频调速电机型号为JB/T8680-2008,用于驱动甘蔗输送小车。

韦度(WD)电子倾角仪的角度测量范围为4×90°,测量精度为±0.2°,用于测量刀盘倾角。

游标卡尺精度为0.02 mm,用于测量甘蔗的裂纹长度和裂纹深度。

高速摄影观察砍蔗过程的试验设备为美国NAC的HSE1024高速摄像机,最高拍摄帧数为4 000帧/s,频幕分辨率为1 024×768(像素)。用高速摄像机拍摄甘蔗切割过程,拍摄时高速摄像机的拍摄速率为1 000帧/s。试验在室内条件下进行,以300 W碘钨灯进行照明。

1.3 测定指标与方法

参考前期试验[33],本文单次砍蔗试验的甘蔗切割质量评价指标为甘蔗的裂纹总数、最大裂纹深度、最大裂纹长度和宿根破头的甘蔗数量。

由于难以用单一指标来评价甘蔗切割质量。因此,本文采用改进的熵值法,计算上述4个指标的权重,然后计算出甘蔗切割质量的综合评价值[34]。综合评价值越大,甘蔗切割质量越差。

每次砍完9根甘蔗后,统计甘蔗的裂纹总数和宿根破头的甘蔗数,并用游标卡尺测量裂纹深度和裂纹长度,找出最大裂纹深度和最大裂纹长度,计算甘蔗切割质量的综合评价值。同一试验条件下重复进行5次砍蔗试验,结果取平均值,的计算过程如下:

1.4 试验设计

试验包括单因素试验、正交试验和二次回归正交旋转试验。试验过程中,用激光位移测量系统测量砍蔗点沿铅垂方向的振幅,即刀盘轴向振幅。试验因素为刀盘轴向振幅、频率、甘蔗输送速度、刀盘倾角、刀盘转速。

1.4.1 单因素试验

单因素试验的目的是研究刀盘轴向振幅和频率对甘蔗切割质量的影响。

单因素试验1:试验因素为刀盘轴向振动频率。本课题组前期试验研究表明,蔗地路面不平度的激振频率范围在10 Hz以内,并且主要集中在1~6 Hz,为低频振动信号,具有低频高振幅,高频低振幅的特点[35]。试验因素水平如表1所示。根据小型甘蔗收获机的常用切割参数,设置刀盘轴向振幅为3.5 mm、甘蔗输送速度为0.4 m/s、刀盘倾角为0°、刀盘转速为600 r/min。

单因素试验2:试验因素为刀盘轴向振幅。本课题组前期试验研究表明,甘蔗收获机工作时,刀盘轴向振幅的范围为1~10 mm[36]。设置刀盘轴向振动频率为6 Hz,甘蔗输送速度为0.4 m/s、刀盘倾角为0o、刀盘转速为600 r/min。

试验1和2均为5次重复。

表1 单因素试验因素和水平

1.4.2 正交试验

正交试验的目的是研究刀盘轴向振幅、频率、甘蔗收获机行走速度、刀盘倾角、刀盘转速对甘蔗切割质量影响的显著程度。参考前期试验[33],本文以试验平台的甘蔗输送速度模拟收获机行走速度,正交试验因素和水平如表2所示(5因素2水平),选择16(215)交互作用正交表。

表2 正交试验因素和水平

1.4.3 二次回归正交旋转试验

二次回归正交旋转试验的目的是获取甘蔗切割质量和刀盘轴向振幅、频率、甘蔗收获机行走速度、刀盘倾角和刀盘转速之间的定量关系。试验因素水平编码表(5因素1/2实施)如表3所示。

表3 二次回归正交旋转因素水平编码表

2 结果与分析

2.1 单因素试验结果与分析

2.1.1 刀盘轴向振动频率对甘蔗切割质量的影响

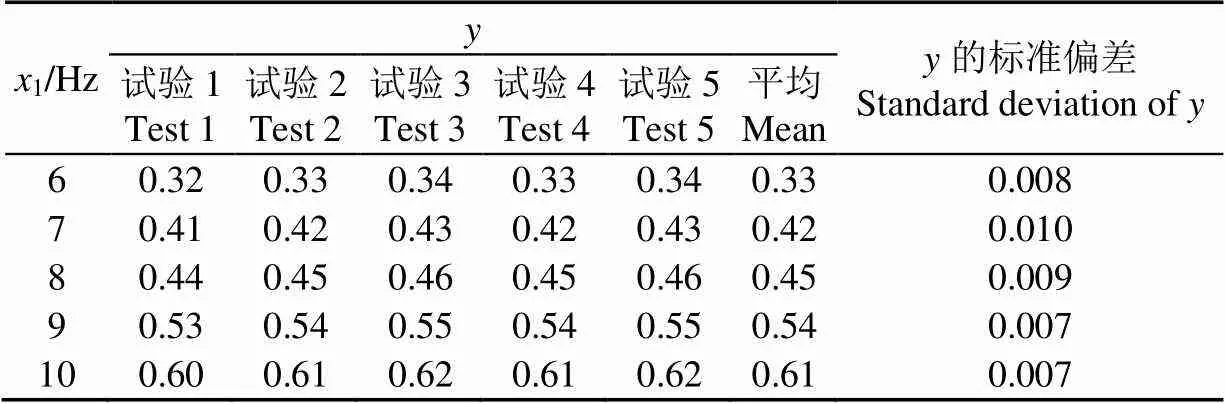

刀盘轴向振动频率对甘蔗切割质量影响的测试结果如表4所示。

表4 不同振动频度的切割质量

注:为切割质量综合评价值。

Note:is Comprehensive Cutting Quality Evaluating Value (CCQEV) .

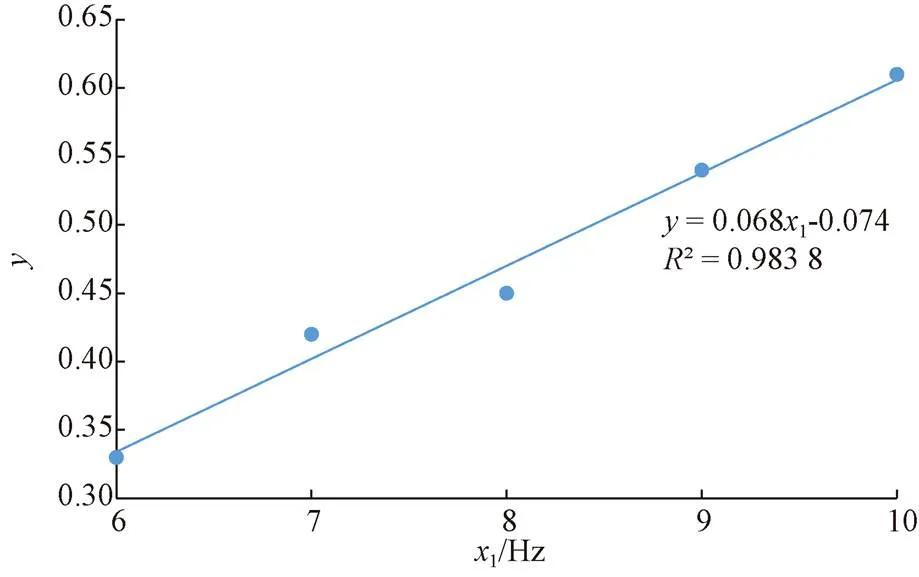

切割质量综合评价值随刀盘轴向振动频率变化的拟合曲线如图2所示。

图2 y与刀盘轴向振动频率的拟合曲线

根据图2,切割质量综合评价值和刀盘轴向振动频率之间呈线性正相关关系,即甘蔗切割质量和刀盘轴向振动频率之间呈线性负相关关系。

2.1.2 刀盘轴向振幅对甘蔗切割质量的影响

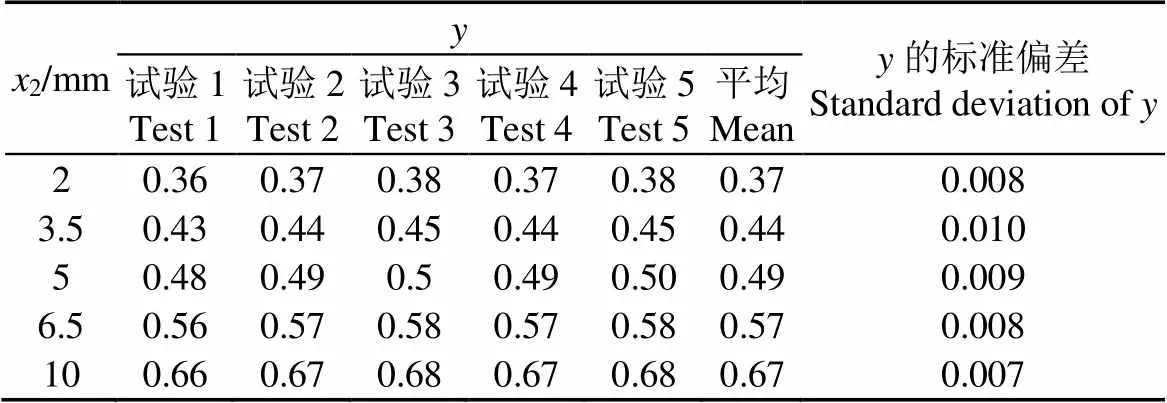

刀盘轴向振幅对甘蔗切割质量影响的测试结果如表5所示。

表5 不同振幅的切割质量

切割质量综合评价值随刀盘轴向振幅变化的拟合曲线如图3所示。

图3 y与刀盘轴向振幅的拟合曲线

根据图3,切割质量综合评价值和刀盘轴向振幅之间呈线性正相关关系,即甘蔗切割质量和刀盘轴向振幅之间呈线性负相关关系。

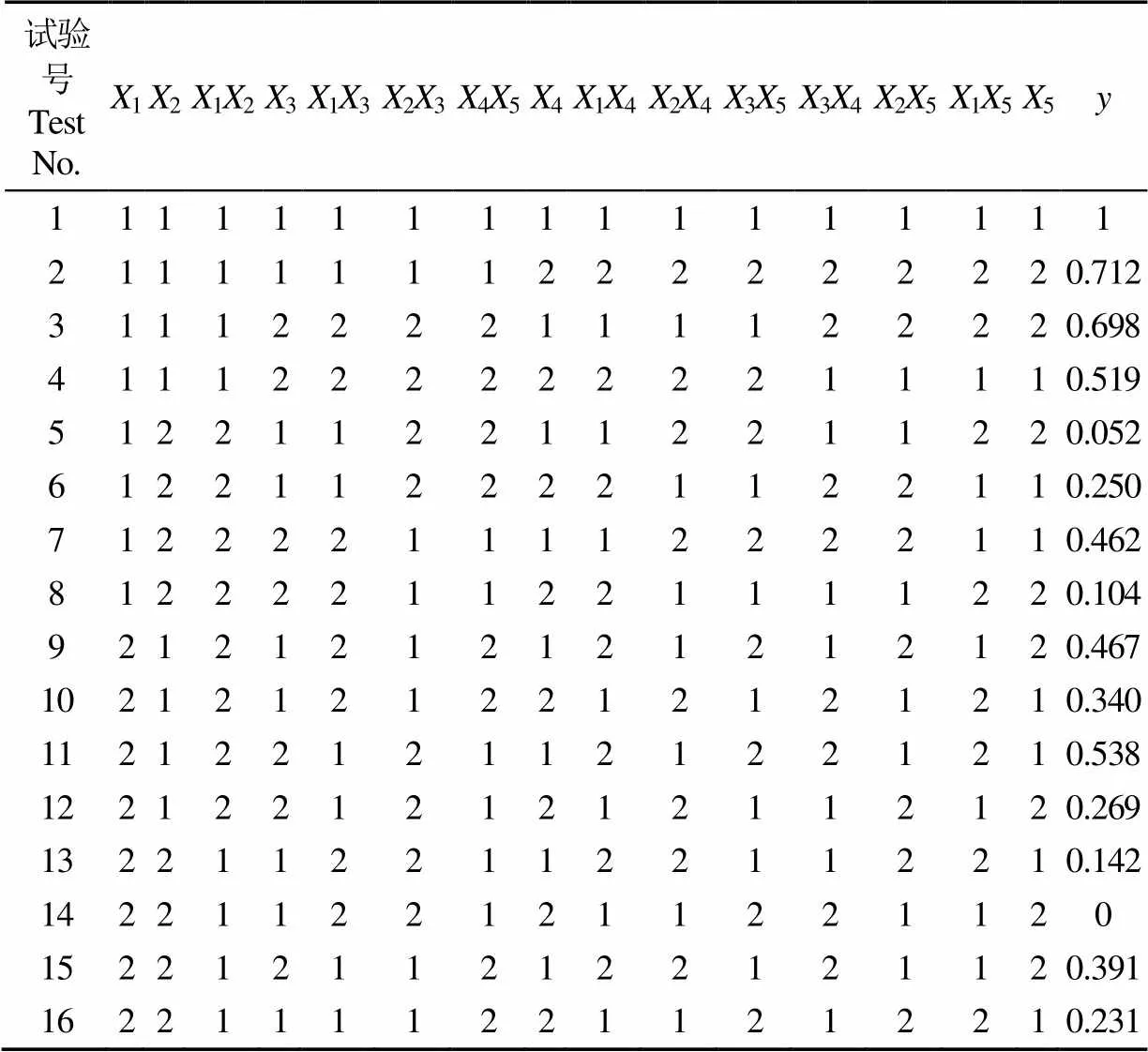

2.2 正交试验结果与分析

正交试验结果如表6所示。

表6 正交试验结果

注:1~5为1~5的水平值。

Note:1-5are level values of1-5.

根据表6,用SPSS对正交试验结果进行多因素方差分析中的主效应分析,结果如表7所示。

根据表7,刀盘轴向振动频率的值为4.342,值为0.035<0.05,对甘蔗切割质量的影响显著。

刀盘轴向振幅的值为18.225,值为0.002<0.01,对甘蔗切割质量的影响极显著。

刀盘倾角、甘蔗输送速度和刀盘转速的值分别为1.31、3.794和0.006,值分别为0.279、0.08和0.941,对甘蔗切割质量的影响不显著。

5个试验因素对甘蔗切割质量影响的显著程度大小顺序为刀盘轴向振幅、频率、甘蔗收获机行走速度、刀盘倾角、刀盘转速。

表7 正交试验的多因素方差分析中的主效应分析结果

注:<0.01表示极显著,0.01≤<0.05表示显著,>0.05表示不显著。

Note:<0.01 means a highly significant effect, 0.01≤<0.05 means a significant effect,>0.05 means no significant effect.

另外,刀盘轴向振幅和频率的交互作用以及刀盘轴向振幅和刀盘转速的交互作用的值分别为0.045和0.036,对甘蔗切割质量的影响显著。其他交互作用的值都大于0.05,对甘蔗切割质量的影响不显著。

2.3 二次回归正交旋转试验结果与分析

二次回归正交旋转试验结果如表8所示。

表8 二次回归正交旋转试验结果

2.3.1 回归方程

根据表8,用SPSS对试验指标和5个试验因素进行多元线性回归分析,去除不显著因素,得到五元二次回归方程,如式(9)所示。

用SPSS进行回归方程及其系数的显著性检验,回归方程及其系数的值都小于0.05,回归方程的精度较高。

2.3.2 交互作用对甘蔗切割质量的影响

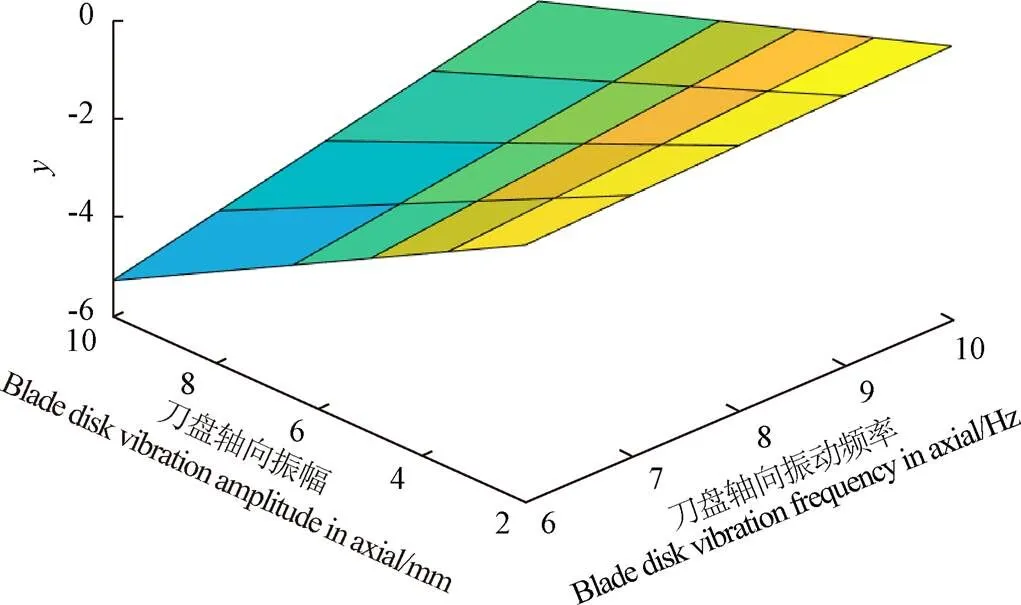

用Matlab绘制切割质量综合评价值随刀盘轴向振幅和频率的交互作用以及刀盘轴向振幅和刀盘转速的交互作用变化的曲面,分别如图4和图5所示。作图时令式 (9)中的其他试验因素水平为0。

图4 切割质量综合评价值对刀盘轴向振幅和频率交互作用的响应曲面

图5 切割质量综合评价值对刀盘轴向振幅和刀盘转速的交互作用的响应曲面

根据图4,当刀盘轴向振幅和频率同时增大时,两者的交互作用使切割质量综合评价值增大,即甘蔗切割质量变差。当刀盘轴向振幅和频率同时减小时,两者的交互作用使切割质量综合评价值减小,即甘蔗切割质量变好。当刀盘轴向振动频率一定时,振幅越大,切割质量综合评价值越大,即甘蔗切割质量越差,反之亦然。当刀盘轴向振幅一定时,频率越大,切割质量综合评价值越大,即甘蔗切割质量越差,反之亦然。

根据图5,当刀盘转速一定时,刀盘轴向振幅越大,切割质量综合评价值越大,即甘蔗切割质量越差。当刀盘轴向振幅一定时,刀盘转速越大,切割质量综合评价值越小,即甘蔗切割质量越好。当刀盘轴向振幅和刀盘转速同时增大时,对甘蔗切割质量产生两种相反的作用:当刀盘轴向振幅增大时,甘蔗产生沿纤维方向的裂纹的概率增大,则甘蔗切割质量变差。根据正交试验结果,刀盘轴向振幅对甘蔗切割质量的影响最显著,刀盘转速的影响最小。因此,由刀盘轴向振幅导致的趋势为主要影响趋势,使甘蔗切割质量变差。

2.4 高速摄影结果与分析

用高速摄像机拍摄砍蔗过程,观察刀盘轴向振动状态下的砍蔗过程,进一步研究刀盘和甘蔗之间的相互作用。部分试验视频截图如图6所示。

图6 切入位置比较

根据图6,甘蔗不是被1次砍断,而是经历了1次以上的砍切才会被砍断,和本课题组的前期研究结果相符[37]。最少经历2次,多则达4次。而且由于存在刀盘轴向振动,每次的切入位置都不同。根据图6a,甘蔗经历2次切割,第2次的切入位置比第1次高。根据图6b,甘蔗经历2次切割,第2次的切入位置比第1次低。根据图 6c,甘蔗经历3次切割,第1次的切入位置比第2次低,第3次切入后将甘蔗整体砍断。

被砍断的甘蔗有明显的台阶和纵向裂纹,因为刀盘轴向振动导致刀片和甘蔗在铅垂方向发生相对位移。因此,在多刀砍切的情况下,刀盘轴向振动容易直接使甘蔗产生纵向破损。

3 讨 论

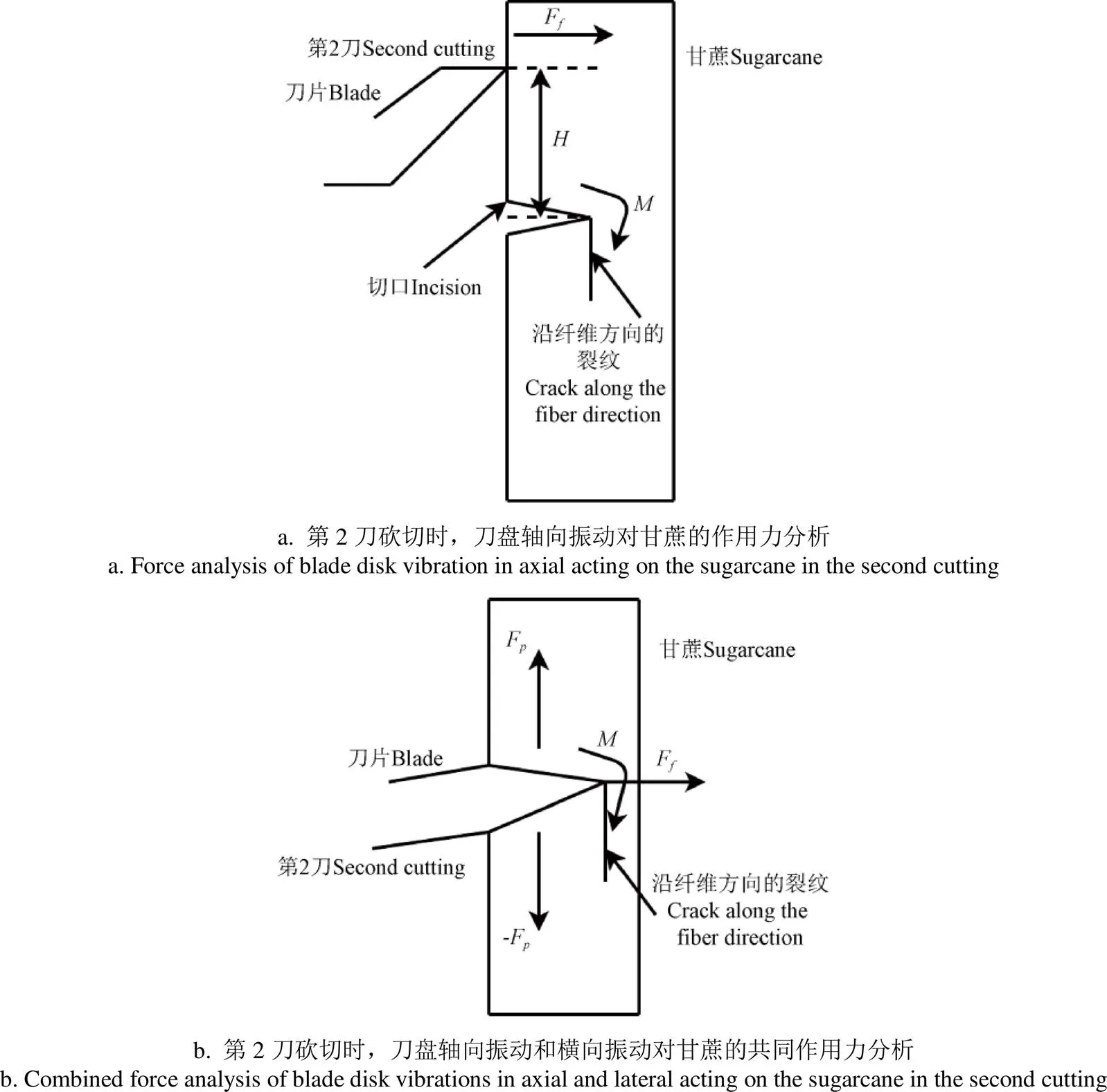

根据上述试验结果,刀盘轴向振幅和频率对甘蔗切割质量具有显著的影响,其他因素对甘蔗切割质量的影响不显著。刀盘轴向振幅和频率的交互作用以及刀盘轴向振幅和刀盘转速的交互作用对甘蔗切割质量具有显著的影响,其他因素交互作用对甘蔗切割质量的影响不显著。根据上述高速摄影结果,甘蔗经历多刀砍切才会被砍断。因此,从多刀砍切的角度分析刀盘轴向振幅和频率及其交互作用对甘蔗切割质量的影响机理。

第1刀砍切后,如果甘蔗没有立刻被横向砍断,而且刀盘在砍切点处作用于甘蔗的横向挤压力产生的应力大于甘蔗的横向抗拉强度时,刀盘横向振动会使甘蔗产生横向裂纹,刀盘轴向振动会使甘蔗产生轴向裂纹。甘蔗产生横向裂纹后,在第2刀砍切作用下的受力如图7所示。

注:Ff为刀片作用于甘蔗的水平向前的横向力,N;H为两次砍切位置的高度差,m;M为刀片作用于甘蔗的弯矩,N·m;Fp为刀片作用于甘蔗的铅垂向上的轴向力,N;-Fp为刀片作用于甘蔗的铅垂向下的轴向力,N。

砍蔗过程中如果刀盘轴向振幅和频率同时增大,会对甘蔗施加挤压力和弯曲力矩。当存在二次砍切时,甘蔗很容易被挤压和撕裂。因为在第2次砍切时,第1次未砍断的甘蔗很容易受到刀片快速挤压和振动的影响而发生破裂,同时刀片对甘蔗的挤压力也会增大,而且挤压力产生的弯曲力矩会使得未砍断的甘蔗发生轴向破裂,破裂程度取决于刀盘轴向振幅和频率的大小。如果刀盘轴向振幅过大,就会压溃甘蔗宿根。因此,甘蔗收获机应该采取减振措施降低切割系统的振幅,同时提高车架和切割系统的固有频率,避免出现共振现象。

本课题组前期研究了刀盘轴向振幅、刀盘转速、甘蔗收获机行走速度和安装在刀盘上的不平衡质量对甘蔗切割质量的影响规律,并分析了这几个试验因素对甘蔗切割质量影响的显著程度,大小为刀盘轴向振幅、安装在刀盘上的不平衡质量、刀盘转速、甘蔗收获机行走速度[33]。本文也探讨了刀盘轴向振动幅值、频率、甘蔗收获机行走速度、刀盘倾角和刀盘转速对甘蔗切割质量影响的显著程度,大小为刀盘轴向振幅、频率、甘蔗收获机行走速度、刀盘倾角、刀盘转速,和前期研究结论存在差异。

前期研究中采用安装在刀盘上的不平衡质量和刀盘轴向振幅表征刀盘轴向振动[33]。本文的刀盘轴向振动是偏心振动装置在变频调速电机作用下,通过可调偏心距的偏心轮迫使甘蔗输送轨道3绕铰支座5往复摆动,从而在甘蔗切割点处获得近似沿着铅垂方向的振动来模拟的,振动的幅值和频率取决于偏心轮的偏心距和电机的频率,因此本文用刀盘轴向振动频率代替安装在刀盘上的不平衡质量,和刀盘轴向振幅一起表征刀盘轴向振动,比不平衡质量和轴向振幅更准确。而且用不平衡质量和轴向振幅表征刀盘轴向振动,无法体现刀盘轴向振动频率对甘蔗切割质量的影响。

另外,在前期研究中,只从刀盘受到的力矩角度分析了刀盘轴向振动对甘蔗切割质量的影响,本文通过高速摄影观察砍蔗过程,对刀盘轴向振幅和频率及其交互作用对甘蔗切割质量的影响机理进行了深入分析,结果更直观可靠。

4 结 论

1)本文采用单次砍蔗试验的甘蔗切割质量评价指标为甘蔗的裂纹总数、最大裂纹深度、最大裂纹长度和宿根破头的甘蔗数量,利用改进的熵值法,对上述4个指标加权计算甘蔗切割质量的综合评价值,切割质量综合评价值越大,切割质量越差。

2)根据单因素试验结果,甘蔗切割质量与刀盘轴向振幅和频率呈线性负相关关系。

3)根据正交试验结果,刀盘轴向振幅和频率对甘蔗切割质量具有显著的影响,值分别为0.002和0.035。刀盘转速、甘蔗收获机行走速度和刀盘倾角对甘蔗切割质量的影响不显著,值都大于0.05。刀盘轴向振幅和频率的交互作用以及刀盘轴向振幅和刀盘转速的交互作用对甘蔗切割质量具有显著的影响,值分别为0.045和0.036。其他交互作用对甘蔗切割质量的影响不显著,值都大于0.05。对甘蔗切割质量影响的显著程度大小为刀盘轴向振幅、频率、甘蔗收获机行走速度、刀盘倾角、刀盘转速。

4)根据回归方程进行数值模拟计算,刀盘轴向振幅和频率越大,切割质量综合评价值越大,切割质量越差。刀盘轴向振幅和刀盘转速同时增大,切割质量综合评价值增大,切割质量变差。

5)用高速摄像机观察砍蔗过程发现,甘蔗经历多刀砍切才会被砍断,且不同的切入位置之间存在高度差,可通过采取减振措施降低切割系统的振幅,同时提高车架和切割系统的固有频率,避免出现共振现象。

研究结果可为研发具有高切割质量的甘蔗收获机提供参考。

[1] 钟振,周祥. 甜蜜事业“机”声一片-图说广西甘蔗生产全程机械化[J]. 当代广西,2015(6):26-27.

[2] 杨愿. “谷王”甘蔗机助力广西甘蔗全程机械化[J]. 农机质量和监督,2015(2):35.

[3] 韦巧,杨宝玲,高振江. 我国甘蔗产业化现状浅析[J]. 农机化研究,2015,37(4):247-254.

Wei Qiao, Yang Baoling, Gao Zhenjiang. Analysis of current situation of sugar cane industry[J]. Journal of Agricultural Mechanization Research, 2015, 37(4): 247-254. (in Chinese with English abstract)

[4] 樊秋菊,黄清玲,吴合槟,等. 国内外甘蔗收获机械化发展概况和前景[J]. 甘蔗糖业,2020,49(6):1-11.

Fan Qiuju, Huang Qingling, Wu Hebin, et al. Prospect and development of sugarcane mechanized harvest at home and abroad[J]. Sugarcane and Canesugar, 2020, 49(6): 1-11. (in Chinese with English abstract)

[5] 卿上乐,区颖刚,刘庆庭. 土壤支撑下甘蔗茎秆的内力和变形[J]. 华中农业大学学报,2005(S1):109-113.

Qing Shangle, Ou Yinggang, Liu Qingting. Internal forces and distortions of sugarcane stalks in the condition of soil support[J]. Journal of Huazhong Agricultural University, 2005(S1): 109-113. (in Chinese with English abstract)

[6] Kroes S, Harris H D. Variation of cutting energies along a sugarcane internode[C]//Held University of Queensland, Gatton College, Lawes: Conference on Engineering in Agriculture and Food Processing, 1996: 53-55.

[7] Kroes S, Hogarth D M. The specific splitting energy of sugarcane[C]//Mackay, Queensland, Australia: Proceedings-Australian Society of Sugar Cane Technologists. Watson Ferguson and Company, 1998: 349-356.

[8] Kroes S, Harris H D, Egan B T. Effects of cane harvester basecutter parameters on the quality of cut[C]//Mackay: Proceedings of Australian Society of Sugar Cane Technologists, 1994: 169-177.

[9] Mello R C, Harris H. Cane damage and mass losses for conventional and serrated basecutter blades[C]//Bundaberg, Queensland, Australia: Proceedings of the 2000 Conference of the Australian Society of Sugar Cane Technologists. PK Editorial Services, 2000: 84-91.

[10] Mello R C, Harris H. Performance of basecutter of sugarcane harvester with angled and serrated blades[J]. Revista Brasileira De Engenharia Agrícola E Ambiental, 2003, 7(2): 355-358.

[11] 刘庆庭,区颖刚,卿上乐,等. 光刃刀片切割甘蔗茎秆时根茬破坏力学分析[J]. 农业机械学报,2007,38(9):51-54,62.

Liu Qingting, Ou Yinggang, Qing Shangle, et al. Mechanics analysis on stubble damage of sugarcane stalk during cutting by smooth-edge blade[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(9): 51-54, 62. (in Chinese with English abstract)

[12] 刘庆庭,区颖刚,卿上乐,等. 甘蔗茎秆在光刃刀片切割下根茬破坏试验[J]. 农业工程学报,2007,23(3):103-107.

Liu Qingting, Ou Yinggang, Qing Shangle, et al. Stubble damage of sugarcane stalks in cutting test by smooth-edge blade[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2007, 23(3): 103-107. (in Chinese with English abstract)

[13] 刘庆庭,区颖刚,卿上乐,等. 甘蔗茎秆切割机理研究[J]. 农机化研究,2007(1):21-24.

Liu Qingting, Ou Yinggang, Qing Shangle, et al. Study on the cutting mechanism of sugarcane stem[J]. Journal of Agricultural Mechanization Research, 2007(1): 21-24. (in Chinese with English abstract)

[14] 杨坚,陈国晶,梁兆新,等. 单圆盘甘蔗切割器切割破头率影响因素的试验[J]. 农业机械学报,2007,38(3):69-74.

Yang Jian, Chen Guojing, Liang Zhaoxin, et al. Experimental study on influencing factors of broken biennial root rate for a single base cutter of sugarcane harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(3): 69-74. (in Chinese with English abstract)

[15] 杨望,杨坚,刘增汉,等. 入土切割对甘蔗切割过程影响的仿真试验[J]. 农业工程学报,2011,27(8):150-156.

Yang Wang, Yang Jian, Liu Zenghan, et al. Dynamic simulation experiment on effects of sugarcane cutting beneath surface soil[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(8): 150-156. (in Chinese with English abstract)

[16] Thanomputra S, Kiatiwat T. Simulation study of cutting sugarcane using fine sand abrasive waterjet[J]. Agriculture and Natural Resources, 2016, 50(2): 146-153.

[17] Mello R C, Harris H. Angle and serrated blades reduce damage, force and energy for a harvester basecutter[C]//Mackay, Queensland, Australia: Proceedings of the 2001 Conference of the Australian Society of Sugar Cane Technologists. PK Editorial Services Pty Ltd, 2001.

[18] Momin M A, Wempe P A, Grift T E, et al. Effects of four base cutter blade designs on sugarcane stem cut quality[J]. Transactions of the ASABE, 2017, 60(5): 1551-1560.

[19] Ripoli T C, Ripoli M L C, Gamero C A, et al. Effects of two different base cutters in green cane mechanical harvest[C]//Las Vegas: 2003 ASAE Annual Meeting. American Society of Agricultural and Biological Engineers, 2003.

[20] Mathanker S K, Grift T E, Hansen A C. Effect of blade oblique angle and cutting speed on cutting energy for energycane stems[J]. Biosystems Engineering, 2015, 133(1): 64-70.

[21] Kroes S, Harris H D. A kinematic model of the dual basecutter of a sugar cane harvester[J]. Journal of Agricultural Engineering Research, 1995, 62(3): 163-172.

[22] 刘庆庭,区颖刚,卿上乐,等. 甘蔗茎秆在扭转、压缩、拉伸荷载下的破坏试验[J]. 农业工程学报,2006,22(6):201-204.

Liu Qingting, Ou Yinggang, Qing Shangle, et al. Failure tests of sugarcane stalks under torsion, compression and tension load [J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006, 22(6): 201-204. (in Chinese with English abstract)

[23] Taghijarah H, Ahmadi H, Ghahderijani M, et al. Cutting forces and energy during an impact cut of sugarcane stalks[J]. Australian Journal of Crop Science, 2011, 5(6): 630-634.

[24] 赖晓,李尚平,麻芳兰,等. 甘蔗地面激励对砍蔗质量的影响[J]. 农业机械学报,2011,42(12):97-101.

Lai Xiao, Li Shangping, Ma Fanglan, et al. Effect of field excitation on cutting quality for sugarcane[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(12): 97-101. (in Chinese with English abstract)

[25] Lai X, Li S, Ma F, et al. Dynamical analysis on sugarcane blade rigidity enhancement[J]. Advanced Materials Research, 2011, 1168(199-200): 1387-1390.

[26] 王鹏,魏道高,杨丹彤,等. 轴承间隙对甘蔗切割器系统振动特性影响研究[J]. 农业装备和车辆工程,2013,51(7):6-9,13.

Wang Peng, Wei Daogao, Yang Dantong, et al. Research on the influence of bearing clearance on vibration characteristics of sugarcane cutter[J]. Agricultural Equipment & Vehicle Engineering, 2013, 51(7): 6-9, 13. (in Chinese with English abstract)

[27] 黄汉东,王玉兴,唐艳芹,等. 甘蔗切割过程的有限元仿真[J]. 农业工程学报,2011,27(2):161-166.

Huang Handong, Wang Yuxing, Tang Yanqin, et al. Finite element simulation of sugarcane cutting[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(2): 161-166. (in Chinese with English abstract)

[28] 刘庆庭,区颖刚,卿上乐,等. 甘蔗茎秆砍蔗力的计算[J]. 农业机械学报,2006,37(9):89-92.

Liu Qingting, Ou Yinggang, Qing Shangle, et al. Cutting force calculation of sugarcane stalk[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(9): 89-92. (in Chinese with English abstract)

[29] 许欣,尹志宏,孙先成,等. 往复式甘蔗切割器过程有限元仿真[J]. 价值工程,2018,37(1):148-150.

Xu Xin, Yin Zhihong, Sun Xiancheng, et al. Finite element simulation of reciprocating sugarcane cutter[J]. Value Engineering, 2018, 37(1): 148-150. (in Chinese with English abstract)

[30] 杨坚,梁兆新,莫建霖,等. 甘蔗切割器切割质量影响因素的试验研究[J]. 农业工程学报,2005,21(5):60-64.

Yang Jian, Liang Zhaoxin, Mo Jianlin, et al. Experimental research on factors affecting the cutting quality of sugarcane cutter[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 21(5): 60-64. (in Chinese with English abstract)

[31] Pelloso M F, Pelloso B F, de Lima A A, et al. Influence of harvester and rotation of the primary extractor speed in the agroindustrial performance of sugarcane[J]. Sugar Tech, 2021, 23(1): 692-696.

[32] 程志青. 轮式小型甘蔗收割机台架部件的结构设计分析及试验研究[D]. 南宁:广西大学,2008.

Cheng Zhiqing. Structure Design & Analysis and Experiment Research of the Carrying Frame in Minitype Sugarcane Harvester[D]. Nanning: Guangxi University, 2008. (in Chinese with English abstract)

[33] 周敬辉,李尚平,杨代云,等. 甘蔗收获机刀盘轴向振动对甘蔗宿根切割质量的影响[J]. 农业工程学报,2017,33(2):16-24.

Zhou Jinghui, Li Shangping, Yang Daiyun, et al. Influence of sugarcane harvester cutterhead axial vibration on sugarcane ratoon cutting quality[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(2): 16-24. (in Chinese with English abstract)

[34] 麻芳兰,何玉林,李尚平,等. 甘蔗收获机切割性能的模糊综合评价和优化[J]. 农业机械学报,2006,37(12):79-82.

Ma Fanglan, He Yulin, Li Shangping, et al. Analysis on fuzzy comprehensive evaluation and optimization of cutting performance of sugarcane harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(12): 79-82. (in Chinese with English abstract)

[35] 邱辰,莫瀚宁,李尚平,等. 甘蔗收获机主要激励源信号的采集与分析[J]. 中国农机化学报,2018,39(8):85-91.

Qiu Chen, Mo Hanning, Li Shangping, et al. Collection and analysis on main excitation source signals of sugarcane harvesters[J]. Journal of Chinese Agricultural Mechanization, 2018, 39(8): 85-91. (in Chinese with English abstract)

[36] 莫瀚宁. 复杂激励对甘蔗收获机切割质量影响的研究[D]. 南宁:广西大学,2022.

Mo Hanning. Research on Effects of Complicated Excitations on the Cutting Quality of Sugarcane Harvesters[D]. Nanning: Guangxi University, 2022. (in Chinese with English abstract)

[37] 钟家勤. 小型甘蔗收获机切割器振动对切割质量影响试验研究[D]. 南宁:广西大学,2015.

Zhong Jiaqin. The Experimental Study of the Cutting Quality Influenced by Small Sugarcane Harvester’s Cutter Unbalance Vibration[D]. Nanning: Guangxi University, 2015. (in Chinese with English abstract)

Effects of the blade disk vibration in axial and cutting parameters on the cutting quality of sugarcane harvesters

Mo Hanning1,2,3, Li Shangping4, Qiu Chen1,2,3※, Ma Shaochun1,2, Huang Zhimin1, Zhou Jinghui5

(1.,530007,;2.,,100083,; 3.,,543000,;4.,,530006,;5.,,532100,)

Sugarcane Cutting Quality (SCQ) has been one of the most important limiting factors in a sugarcane harvester. The sugarcane ratoons can be broken to reduce the budding rate, thus leading to the sugarcane yield decrease in the subsequent year. It is an extremely serious threat to the sugarcane yield for cost-saving planting. This study aims to investigate the effects of axial blade disk vibration and cutting parameters on the cutting quality of sugarcane harvesters. A series of cutting tests were performed on a self-developed test platform of a sugarcane harvester. The SCQ evaluating indexes were selected as the number of sugarcane cracks, the crack thickness, the crack depth, and the number of sugarcanes with broken ratoons. Then, the Comprehensive sugarcane Cutting Quality Evaluating Value (CCQEV) was calculated with the four parameters through the improved entropy as the test index. A regressive equation was established using single-factor tests, the orthogonal test, and the quadratic regressive orthogonal rotary combination test. The axial blade disk vibration was characterized by the vibration amplitude, frequency, and rotation velocity of the blade disk, together with the moving velocity of the sugarcane harvester, the blade installing angle, and their interactions on the SCQ. The results showed that there were strong linear negative relationships between the SCQ and the axial blade disk vibration amplitude, the SCQ and the axial blade disk vibration frequency. The significance coefficients of the axial blade disk vibration amplitude and frequency were 0.002 and 0.035, respectively. There were significant effects on the SCQ. By contrast, the significance coefficients of the sugarcane harvester moving velocity, the blade disk rotation velocity, and the blade disk installing angle were greater than 0.05, indicating no significant effect on the SCQ. The significance coefficients were 0.045 and 0.036 for the interaction of the axial blade disk vibration amplitude and frequency, as well as that of the axial blade disk vibration amplitude and the blade disk rotation velocity, respectively, indicating the significant effects on the SCQ. The significance coefficients of other interactions were greater than 0.05, indicating no significant effect on the SCQ. The significance levels were ranked in the descending order of the axial blade disk vibration amplitude > frequency > the sugarcane harvester moving velocity > the blade disk rotation velocity > the blade disk installing angle. There was a specific interaction between the axial blade disk vibration amplitude and frequency and that between the axial blade disk vibration amplitude and the blade disk rotation velocity. The greater the blade disk vibration amplitude and frequency were, the greater the CCQEV was, and the worse the SCQ was. The greater the blade disk vibration on axial amplitude and the blade disk rotation velocity were, the greater the CCQEV was, and the worse the SCQ was. Moreover, a high-speed camera was used to capture the sugarcane-cutting process. Several times of cutting rather than one time were implemented in the sugarcane harvester, due to the axial blade disk vibration. There was an outstanding height difference between the cut-in points. The significance levels of the axial blade disk vibration amplitude and frequency were higher than those of the rest. There was also some effect of the interaction between the axial blade disk vibration amplitude and frequency on the SCQ. Therefore, an analysis was made to clarify the influencing mechanisms of the axial blade disk vibration amplitude and frequency as well as their interaction with the SCQ from the angle of the multi-cutting process. The vibration amplitude of sugarcane harvesters decreased to improve the natural frequencies of the body frame, whereas, the cutting system of sugarcane harvesters increased to avoid the resonance phenomenon. This finding can provide a strong reference for the higher SCQ in sugarcane harvesters.

harvester; vibration; cutting quality; blade disk; cutting parameter

10.11975/j.issn.1002-6819.2022.18.007

S225.5+3

A

1002-6819(2022)-18-0062-10

莫瀚宁,李尚平,邱辰,等. 刀盘轴向振动和切割参数对甘蔗收获机切割质量的影响[J]. 农业工程学报,2022,38(18):62-71.doi:10.11975/j.issn.1002-6819.2022.18.007 http://www.tcsae.org

Mo Hanning, Li Shangping, Qiu Chen, et al. Effects of the blade disk vibration in axial and cutting parameters on the cutting quality of sugarcane harvesters[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(18): 62-71. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.18.007 http://www.tcsae.org

2021-07-15

2022-09-02

国家自然科学基金项目(51465006);广西高校中青年教师科研基础能力提升项目(2022KY0679);广西梧州市科技开发项目(2021E02008)

莫瀚宁,博士,讲师,研究方向为切段式甘蔗收获机除杂关键技术和微波灭菌技术以及两者的影响规律和机理。Email:1433025842@qq.com

邱辰,博士,讲师,研究方向为微波在甘蔗灭菌、保糖中的作用机理。Email:303494977@qq.com