大田对靶喷施机器人喷头位置解析与校正

2022-02-07李海龙权龙哲朱成亮王韦韦熊永森梁永刚秦广泉

李海龙,权龙哲,朱成亮,韩 凯,王韦韦,熊永森,梁永刚,秦广泉

大田对靶喷施机器人喷头位置解析与校正

李海龙1,权龙哲1※,朱成亮2,韩 凯1,王韦韦3,熊永森4,梁永刚5,秦广泉6

(1. 东北农业大学工程学院,哈尔滨 150030;2. 安徽省农业机械试验鉴定站,合肥 230031;3. 安徽农业大学工学院,合肥 230036;4. 浙江省农作物收获装备技术重点实验室,金华 321017;5. 东北农业大学电气与信息学院,哈尔滨 150030;6. 合肥多加农业科技有限公司,合肥 230036)

对靶喷施技术是提高药液利用率、减少环境污染的有效手段,针对植保机械在非结构化农田环境中对靶喷施作业准确率低的问题,该研究采用空间误差补偿技术,基于所设计的大田对靶喷施机器人开展喷头位置解析与校正。采用辅助坐标位置关联法,构建基于机器人坐标、航向与结构参数的喷头位置解析模型,采用误差等效变换法,量化耦合误差分解项,最后综合对比各校正方法性能,优选均值校正法对重构的喷头位置解析模型进行校正。平整场地对靶喷施模拟与田间验证试验结果表明:高斯回归建模方法可实现机器人结构参数的准确估计,喷头与定位点的相对高度、相对距离平均偏差分别为4.3和1.3 mm;喷头距靶标中心的响应距离越长,对靶喷施准确率越高,系统稳定性越好;行驶速度为1 m/s时,0、15和30 cm的靶标引导距离下分别有94.4%、96.7%、99.4%样本的对靶喷施精度≤30 mm,对靶喷施准确率的变异系数分别为0.010、0.017、0.010。该研究可为大田机器人的末端执行器精准控制提供思路和方法,为大田植保机械的精准施药技术性能优化提供参考。

机器人;农业机械;植保;对靶施药;误差补偿;位置解析

0 引 言

喷洒化学药剂是病虫草害防治最为便捷、高效的措施,现阶段化学农药投放方式仍以无差别喷施为主,不仅农药利用率低,还造成了环境污染[1-2]。对靶施药系统可借助光谱、雷达、RGB工业相机等传感器进行病虫草害识别,以近端在线或处方图控制喷头对靶喷施,实现药液高效利用[3-4]。喷头位置的准确获取是对靶喷施成功的关键。

目前,国内外学者为提高对靶施药精度,从不同方面开展了研究工作。Mccloskey等[5]使用Trimble公司开发的WeedSeeker,固接于行走方向喷头前侧以控制单路喷头动作,通过横向距离校正后,可进行不同作物茬口环境下的对靶施药作业。Genna等[6-7]使用Rometron公司开发的WEED-IT安装于喷头前侧上方,进行横向、竖向距离校正后,用于休耕地块除草作业。吕英杰[8]所设计的风幕式变量对靶喷药机,将RGB工业相机安装于喷头正上方,进行靶标物体识别和喷头动作监控,利用张正友相机标定法构建世界坐标系中的喷头位置关系模型,雾滴沉积中心最小偏移达到163.73 mm。蔡吉晨[9]所设计的激光雷达果树在线检测对靶喷药系统结合延时距离补偿方法,使得对靶施药误差在±35 mm之间。Berge等[10]使用挪威Dimensions Agri公司开发的DAT Ecopatch近端识别对靶施药系统,通过降低行驶速度和减小作业分辨率(扩大单次响应作业面积),保证了对靶施药准确率[11]。尹东富等[12]基于处方图开发的室内喷药系统,通过安装编码器获取喷头与杂草形心坐标相对距离,使得对靶喷施准确率达到90%,为室外高分辨率对靶喷药作业提供了参考。齐闯[13]基于GNSS导航系统和处方图设计的高地隙喷药系统,利用车体结构尺寸和喷头间距解析喷头坐标,并与处方图位置信息进行匹配控制喷头动作,作业分辨率为50 cm×50 cm时的有效喷洒准确率为91.04%。以上研究分别通过传感器与喷头距离的校正、标定、补偿、放大、解析等方法,实现了对靶喷施。然而光照不均、水汽扬尘、种植结构等非结构化环境导致近端传感器识别稳定性下降,对靶施药精度下降[14-16]。基于处方图的对靶施药作业方式可使植保机械利用导航定位系统和处方图进行对靶施药作业,避免了非结构化环境的干扰,但面向植株个体水平的作业精度仍有待提升[17-22]。鉴于此,本研究基于已有的大田对靶喷施机器人,通过分析机器人结构误差传递过程,进行结构误差的等效变换、分解量化、模型校正,对喷头位置进行精准解析,以实现大田环境下的高精度对靶喷施作业。

1 整机结构及工作原理

1.1 整机结构

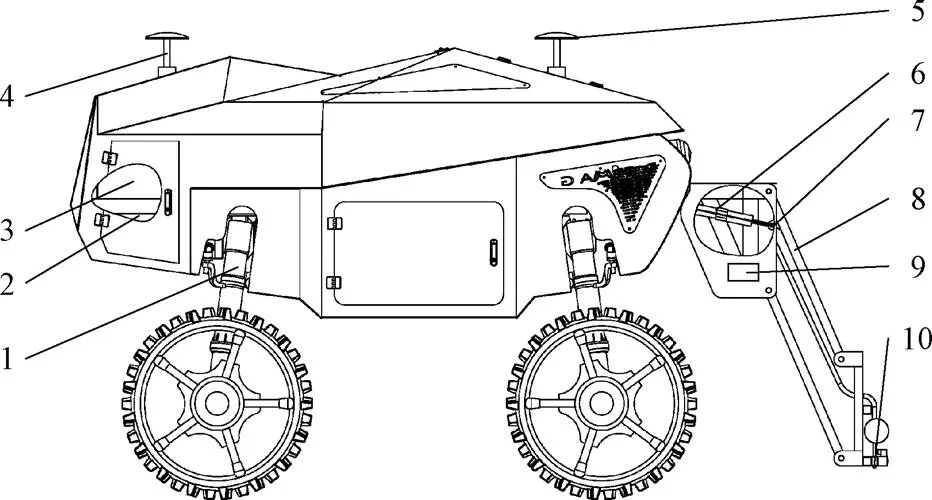

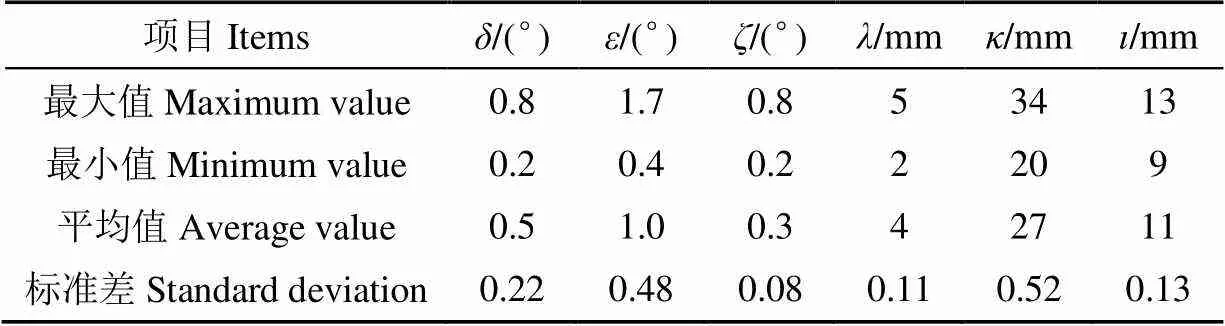

大田对靶喷施机器人结构如图1所示,主要由行走底盘、全球卫星导航系统(Global Navigation Satellite System,GNSS)、底盘控制系统、定向天线、定位天线、电动油缸、位移传感器、悬挂、对靶喷施控制系统、喷头组成。机器人结构参数如表1所示。

1.行走底盘 2.全球卫星导航系统 3.底盘控制系统 4.定向天线 5.定位天线 6.电动油缸 7.位移传感器 8.悬挂 9.对靶喷施控制系统 10.喷头

1.2 工作原理

喷头均匀分布在悬挂支架上,通过电动油缸的伸缩驱动悬挂运动,实现喷头高度调整,以满足大田早期管理作业需求[23-24]。预先获取的靶标形心位置以TXT文本形式存储在内存卡中,将其插入对靶喷施控制系统TF卡槽。机器人采用GNSS(型号:DOVE482;误差:10 mm)引导进入待作业地块,通过GNSS实时获取机器人坐标与航向角,并将悬挂调整到适宜高度,借助喷头与机器人结构关系,实时解析机器人行进过程中各喷头坐标;对靶喷施控制系统将解析出的各喷头坐标与处方图中坐标进行比对并作为控制喷头开闭的依据,开展对靶喷施作业。

2 喷头位置解析

机器人行走过程中,GNSS通过接入CORS-RTK获取机器人准确位置。在得到靶标物体形心位置基础上,进行机器人末端喷头位置解析。喷头随悬挂进行高度调整,悬挂系统由电动油缸、运动关节、连杆等组件构成,存在因关节角偏差、连杆长度偏差、连杆偏移、传感器安装位置偏差等形成的几何误差和连杆传动、关节间隙、连杆形变、传感器偏差等形成的非几何误差,降低几何误差和非几何误差共同形成的耦合误差是提高对靶喷施精度的关键[24]。本文根据机器人运动学和坐标一致性原则开展靶标物体、处方图、机器人、悬挂、喷头坐标位置关联,建立基于悬挂位置的喷头位置解析模型,进行喷头位置耦合误差分析。

2.1 喷头坐标系与导航坐标系的关联

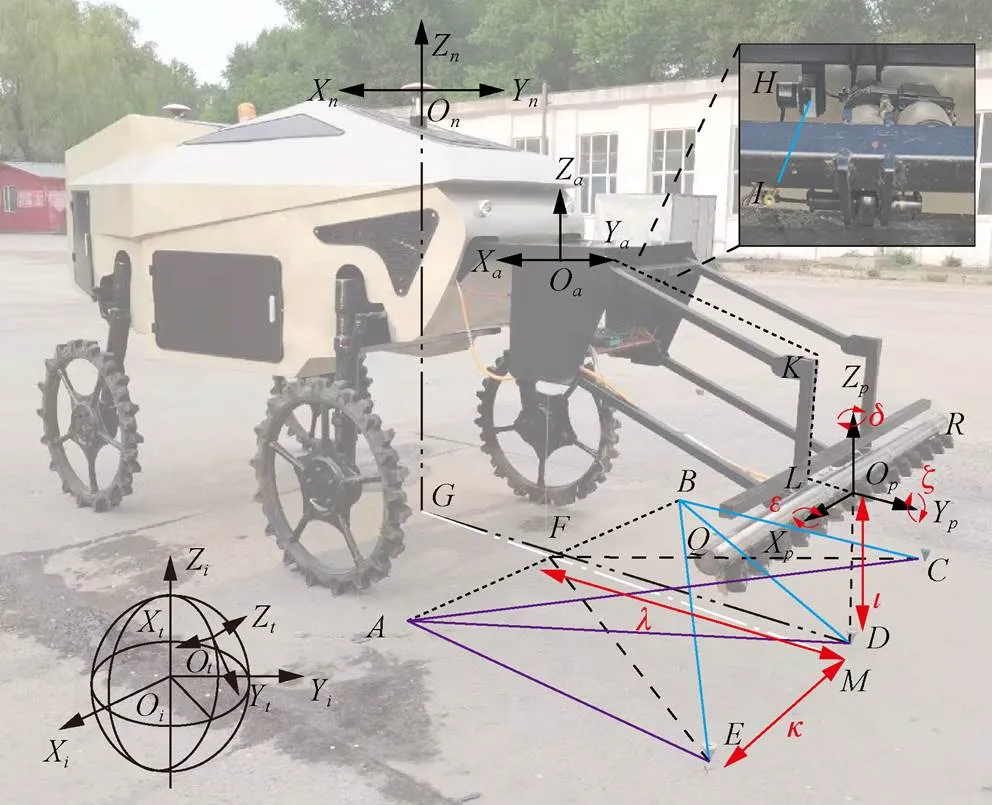

如图2所示,建立以GNSS定位天线为中心的机器人导航坐标系OXYZ,GNSS输出的坐标信息即为机器人导航坐标系中心点O的坐标,设置机器人参考坐标系与处方图参考坐标系相同,以确保作业过程机器人、点状处方图、靶标物体的位置描述唯一性。

喷头均匀固定在同一悬挂支架上,视为刚性连接,可根据悬挂与定位天线的相对位置进行喷头空间坐标求解。结合定位天线与喷头结构关系可知,两侧喷头位于误差传递末端,因此进行最外侧喷头误差分析,以最大程度提高喷头位置解析精度。喷头空间位置示意图如图2所示。

注:H为电动油缸底部转动中心,F为H的地面投影点,A为左侧激光水准仪观测点,B为右侧激光水准仪观测点,C为最右侧喷头R的地面投影点,D为中间喷头地面投影点,E为最左侧喷头Q地面投影点,G为定位天线地面投影点,I为电动油缸的悬挂连接转动中心,K为悬挂左右轴销中点,L为中间喷头所在轴线与K点垂线交点,M为GF与CE的交点,OpXpYpZp为喷头坐标系,OaXaYaZa为悬挂坐标系,OnXnYnZn为导航坐标系,OiXiYiZi为地球惯性坐标系,OtXtYtZt为大地坐标系,λ为长度误差,mm;ι为高度误差,mm;κ为宽度误差,mm;δ为悬挂绕Zp轴旋转误差,(°);ε为悬挂绕Xp轴旋转误差,(°);ζ为悬挂绕Yp轴旋转误差,(°)。

依据喷头坐标系中心O与机器人各部件间的位置关系进行各个喷头与导航坐标系中心O的位置关联。如图 2所示,喷头坐标系中心O与导航坐标系中心O相距较远,且无直接连接部件,因此借助悬挂坐标系中心O进行喷头坐标系与导航坐标系的位置关联。

理想状态下,喷头坐标系可由导航坐标系经过前后距离变换和上下高度变换获得。喷头坐标系与导航坐标系前后变换的距离可表示为

式中为导航坐标系中心O到喷头坐标系中心O的距离,mm;为导航坐标中心O到电动油缸底部转动中心的距离,mm;为电动油缸底部转动中心到喷头坐标系中心O的距离,mm;其中,点通过高精度测地仪放样获得。

喷头坐标系与导航坐标系上下变换的高度可表示为

式中OO为导航坐标系中心O到喷头坐标系中心O的高度,mm;OG为导航坐标系中心O距地面投影点的高度,为定值,mm;OD为喷头坐标系中心O距地面投影点的高度,mm。

根据机器人结构可知,电动油缸底部中心与导航坐标系中心O相对固定,导航坐标系中心O与悬挂坐标系中心O相对固定,因此导航坐标系与悬挂坐标系的距离为定值。同时,喷头坐标系中心O到悬挂坐标系中心O的距离和喷头坐标系中心O到地面投影点的高度OD随电动油缸伸缩而变化,使用位移传感器(型号:KPM18-225;误差:0.01 mm)进行估计。

2.2 喷头位置解析模型构建

喷头坐标系位于悬挂上,喷头的位置求解实质悬挂的位置解析。在作业过程中,可将悬挂运动视为随电动油缸伸缩的离散运动,利用高斯过程误差正态分布、统一可量化的特性,在含有噪声的有限样本数据中学习悬挂系统的动态特性,从而避免线性回归模型下位置估计误差分布不均的问题[25]。位移传感器与电动油缸形成闭环系统,可实现悬挂位置的精准感知。基于高斯过程回归(Gaussian Process Regression,GPR)的贝叶斯非参数模型求解,可通过机器学习在该闭环系统中训练得到经过迭代优化的内核和超参数,直到获得绝对误差、均方根误差较小的模型,并将训练后的位置估计模型进行终端硬件部署[26]。

由于外界环境干扰和对靶喷施动作的随机性,每个电动油缸长度HI都存在服从高斯分布的潜在干扰响应变量(HI),即(HI)来自核函数为(HIHI)的零均值高斯过程,因此基于喷头坐标系与导航坐标系关联的悬挂位置估计模型可表示为

式中1为喷头坐标系中心O到地面投影点的高度模型,为关于OD值的矩阵;2为喷头坐标系中心O到悬挂坐标系中心O的距离模型,为关于值的矩阵;为悬挂位置估计模型;为基函数,为关于基函数的特征向量,悬挂位置估计模型的概率分布为

式中为模型标准差,为高斯过程封装次数。潜在干扰响应变量的联合分布为

式中为核函数变量。使用最大似然估计对模型训练,主要估计系数为

式中为概率分布密度函数。悬挂位置解析模型预测值分布概率为

式中HI为试验样本外的电动油缸长度值矩阵,Y为经过训练后的悬挂位置预测值。

为进行悬挂位置模型的求解,利用现场实测法,在室外平整场地开展悬挂位置的数据样本获取,以避免因土地凸凹不平带来的测量误差影响(图2)。试验时,控制电动油缸伸缩,使悬挂由最低点向最高点运动,使用上位机连接对靶喷施控制系统进行位移传感器距离的显示,与测量得到的高度值OD、距离值一同保存记录,每个位置重复测量5次。共获得425组样本数据,选取355组数据为训练集,70组数据为测试集,以均方根误差(Root Mean Squared Error,RMSE)、平均绝对误差(Mean Absolute Error,MAE)、预测速度(Forecast Speed,FS)为试验指标,使用自动回归学习器行迭代训练,并进行不同核函数(Kernel Function,KF)悬挂位置模型的性能对比。

试验过程中,开启喷头进行无规则喷施动作,模拟田间作业过程中的管路冲击。选取的常用核函数有各向异性(Nonisotropic Matern,NM)、各向异性3/2(Nonisotropic Matern 3/2,NM 3/2)、各向异性5/2(Nonisotropic Matern 5/2,NM 5/2)、各向异性二次有理(Nonisotropic Matern Rational Quadratic,NMRQ)、各向异性平方指数(Nonisotropic Matern Squared Exponential,NMSE),试验结果如表2所示。

由表2可知,喷头坐标系中心O到地面投影点的高度回归模型1的最小平均绝对误差值为4.305 mm,因此,高度回归模型1的核函数选用NMRQ。喷头坐标系中心O到悬挂坐标系中心O的距离回归模型2的最小平均绝对误差值为2.246 mm,因此,距离回归模型2的核函数选用NMSE,使用测试集进行模型验证,统计电动油缸不同长度下的悬挂位置估计误差,评估悬挂位置解析模型性能。结果如图3所示。

表2 不同核函数的悬挂位置解析模型性能对比

由图3可知,喷头坐标系中心O到地面投影点高度(即悬挂高度)和喷头坐标系中心O到悬挂坐标系中心O距离(即悬挂距离)的平均误差分别为4.3和1.3 mm,最大偏差分别为8.1和2.1 mm,单次运算平均时间为368.66s,折合预测速度为2 713 次/s,满足作业需求。

图3 悬挂位置解析结果图

2.3 基于悬挂位置的喷头位置解析模型

基于通用横轴墨卡托投影(Universal Transverse Mercator,UTM)的喷头位置解析模型位置可表示为

式中为以中间喷头为起点的第个喷头,例=-1代表靠近中间喷头左侧第1个喷头,=1代表靠近中间喷头右侧第1个喷头;Δ为喷头间距,mm;2_NMSE为基于NMSE核函数的悬挂距离回归模型;为通过GNSS接收到的机器人航向角度值,(°);N为通过GNSS接收到的机器人UTM投影北向值,mm;E为通过GNSS接收到的机器人UTM投影东向值,mm;Z为通过GNSS接收到的机器人海拔高度值,mm;1_NMRQ为基于NMRQ核函数的悬挂高度回归模型;N为第个喷头的UTM投影北向值,mm;E为第个喷头的UTM投影东向值,mm,Z为第个喷头海拔高度值,mm。

3 喷头位置解析误差分析与校正

在获得理想状态下喷头位置解析模型的基础上,结合机器人正运动学求解方法和相邻构件误差传递关系,进行喷头位置解析和误差分析。基于激光准直线原理和铅锤定理,测量悬挂工作范围内关键点几何参数,进行耦合误差量化,对比分析不同耦合误差校正方法对喷头位置解析结果的影响,并选择适宜的校正模型进行终端部署。

3.1 耦合误差分析

因定位天线、悬挂、电动油缸、位移传感器、喷头的加工、安装、动作等原因,导致各喷头的理论位置和实际位置存在误差,误差传递路径较长,难以通过测量手段进行各部件误差的量化。根据机器人正运动学及误差传递累积效应,结合图2,将导航坐标系到喷头坐标系涉及的多个误差在喷头坐标系中心进行等效变换,借助位移传感器,建立输入(电动油缸位移)与输出(末端误差)的映射模型,实现端到端的耦合误差量化[26]。在该系统中,终端耦合误差可分解为平移误差和旋转误差,其中,平移误差可分解为沿X、Y、Z的移动分量,旋转误差可分解为绕X、Y、Z的旋转分量,误差传递关系如图4所示[27]。

图4 误差传递关系示意图

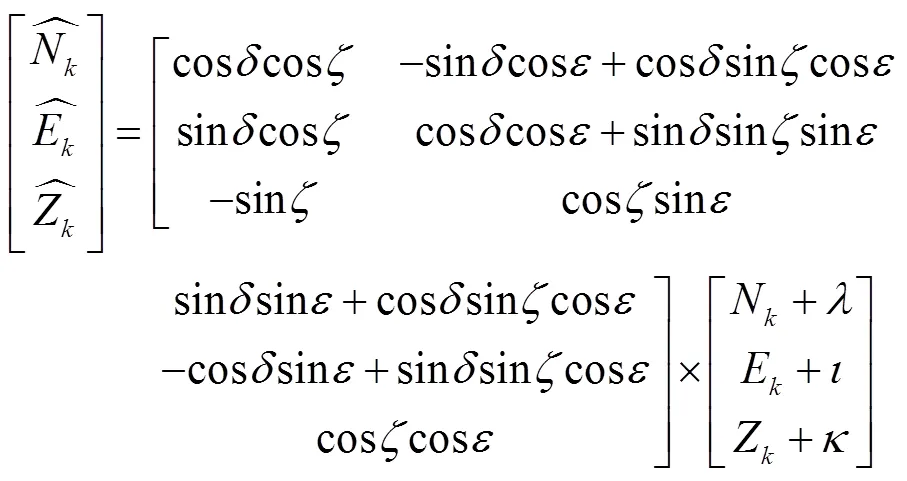

通过传递关系可知,耦合误差为沿XYZ平动再绕XYZ转动产生的误差,考虑耦合误差的喷头位置解析模型为

整理可得

3.2 耦合误差标定

为进行耦合误差标定,采用高精度激光水准仪(型号:YGSPYQJMB-5)和铅锤组合的外部测量法进行喷头耦合误差分量标定。其中,高精度激光水准仪可产生4条相互垂直的铅垂线(辅助铅锤对齐)、1个环周水平线(辅助标记喷头)和1个下对点(投影定位),水平精度0.2 mm/m,垂直精度0.2 mm/m,正交精度0.33 mm/m,下对点精度0.67 mm/m,旋转精度0.1°,线宽0.4 mm/m,通过激光水准仪与铅锤组合进行悬挂关键点的定位和标记(图5)。

通过GNSS接收的位置、航向信息,解析各喷头理论位置。控制电动油缸使悬挂由最低点向最高点运动,当悬挂处于最低点时,使用高精度测地仪放样找到过的射线(图2),与两侧喷头的地面投影点形成的直线交于点。通过高精度激光水准仪发射的正交铅垂线,找到过点平行于悬挂喷头支架边缘并与两侧喷头等长的直线,并将高精度激光水准仪下对点与、点重合,通过旋转水准仪上粗螺旋、细螺旋,使两正交铅锤光源分别与悬挂上的中间、两侧喷头中心标记线重合,得到中间和两侧喷头的地面激光线交叉点,即喷头的地面投影点、、,所有地面投影点均通过激光水准仪交叉线和铅锤点组合获得,通过上位机记录当前位移传感器长度HI,地面长度、、、、、,高精度激光经纬仪指示角度值θ、θ、θ和θ,共测量20组,每组重复测量5次,其中10组为映射模型训练集,10组为验证集。联立公式(1)~(5)、(10)~(12)和式(14),求解误差分量,结果如表3所示。

图5 耦合误差标定试验

表3 误差分量求解结果

通过表3可知,耦合误差分量中旋转分量的误差平均值分别为0.5°、1.0°和0.3°,其中绕X的旋转误差分量最大;平移分量误差平均值分别为4、27和11 mm,其中沿X的平移误差分量最大。

3.3 模型校正

参考机械臂末端执行器中误差校正常用的样本均值、泰勒插值、曲线拟合、神经网络校正方法对喷头位置解析模型(公式(14))的误差项进行校正[28-29]。为评估不同校正方法的喷头解析精度,以喷头实际位置到理论位置的误差距离为评价指标,使用自动回归机器学习方法建立电动油缸距离HI与耦合误差分量的映射模型,根据公式(14)计算喷头在水平面内实际位置与理论位置的误差距离,误差距离计算公式为

式中为喷头实测点与理论点的误差,mm;1为喷头坐标系距X轴的实际距离,mm;2为喷头坐标系距X轴的理论距离,mm;1为喷头坐标系距Y轴的实际距离,mm;2为喷头坐标系距Y轴的理论距离,mm。默认实测距离和理论距离的原点相同。根据耦合误差传递关系与误差分量的平移与旋转表示方法可知,喷头误差由中间向两端依次递增,误差最大值出现在最外侧喷头处,因此使用最外侧的喷头、喷头的误差距离进行不同误差校正方法的性能对比。同时,根据作业中多喷头与多靶标物体的位置匹配需求,在满足精度要求的前提下,尽量选择容纳靶标数量多的模型,即用极限靶标数量指标结合作业场景判断其是否符合大田作业需求。各校正方法的性能对比如表4所示。

表4 不同误差校正方法性能对比

分析表4可知,经过耦合误差校正后,喷头、在平面内平均误差由27.0和26.9 mm降到5.3和4.8 mm,其中,神经网络校正方法模型解析误差平均值分别为1.3和0.8 mm,精度最高,但该校正方法的模型在机器人现有硬件平台上不能实现终端部署。均值校正方法、插值校正方法、曲线拟合校正方法的喷头、两点平均误差最大相差2.0与1.7 mm。经过验证,中间喷头位置误差符合刚体平移转动误差变化规律。同时,在作业过程中,选择在精度上相差不大但在极限靶标数量指标上具有优势的均值校正方法进行终端部署。经过极限靶标数量部署试验结果得出,均值校正方法可实现千个数量等级的靶标物体位置匹配,极限靶标数量为3 700个,而精度较高的插值校正和曲线拟合校正的极限靶标数量分别为430和710个,在杂草密度较大区域,喷头难以实现快速响应,不能应对大田作业需求。

以大田精准对靶除草为例,结合对靶喷施除草作业场景及使用传导型除草剂施药要求,需将药液尽可能投放在杂草中心区域,中心区域直径占比约为1/5~1/3,杂草适宜喷施除草剂时期为3~5叶[30]。经过田间调查,此时杂草的外接圆直径约为34~183 mm,平均直径为116 mm,因此,根据药液投放中心区域直径占比最小值为1/5计算得到喷头中心平面误差应小于23.2 mm。由表 4可知,使用端到端均值误差校正方法计算喷头、的误差平均值分别为5.3和4.8 mm,最大值分别为21.5和20.3 mm,小于最小区域误差值23.2 mm,满足大田精准对靶除草作业的精度需求。

3.4 随机位置精度验证

为验证机器人运动状态下的喷头位置解析精度,于2021年5月9日在东北农业大学工程训练中心室外平整场地进行试验(图6a)。试验过程中,使用遥控器将机器人停在任意位置,悬挂控制在任意高度,完成一组测试后更换悬挂高度或机器人停放位置,通过上位机记录当前状态的喷头、解析坐标,同样利用高精度激光水准仪和铅锤组合,获取喷头地面投影点,使用高精度测地仪测量地面投影点坐标,与解析位置坐标进行对比,试验结果如图6b所示

图6 喷头精度验证试验

经过校正后,喷头空间位置理论点与实测点间的距离平均误差为8.5 mm,最大误差为11.6 mm,相比固定位置解析,平均值增加了3.2 mm,这是由于运动状态造成的误差增大。试验结果表明,随机运动过程中的喷头空间位置解析模型仍满足对靶喷施作业精度要求。

为进一步验证机器人运动状态下的对靶喷施准确性,测试融合耦合误差喷头位置解析模型的稳定性,以对靶喷施准确率、对靶喷施准确率的变异系数为评价指标,于2021年5月13日—6月15日在哈尔滨向阳农场的平整场地开展对靶喷施模拟试验(图7)。模拟过程中,靶标物体外接圆直径约为100 mm,分别进行校正前和校正后的对靶喷施试验,根据机器人喷头间距和靶标尺寸,设置进行不同的引导距离(作业分辨率)进行试验,试验结果如表 5所示。

图7 对靶喷施模拟测试

表5 对靶喷施统计表

通过表5可知,校正后的平整场地对靶喷施试验在0、15和30 cm靶标引导距离下的对靶喷施平均准确率分别为95.8%、97.6%、99.6%,与校正前的准确率相比分别增加31.9、25.0、23.5个百分点,变异系数分别降低0.049、0.045、0.030,喷头位置解析模型经过校正后,对靶喷施准确率明显提升,系统稳定性增加。其中,以引导距离为0的作业参数对靶喷施准确率提升最大。随着引导距离的增加,单次喷头动作覆盖面积增加,对靶喷施准确率提升,易实现靶标物体的全面喷施,但喷头覆盖面积越大,喷头喷施的药液覆盖了更多非目标区域,造成药剂浪费。

4 田间试验

4.1 试验条件

田间对靶喷施除草试验于2021年6月16日在哈尔滨向阳农场进行,试验田地处126.92°E,45.77°N,地块海拔高度区间为199.3~200.1 m,地势平坦。玉米播种时间为2021年5月12日,地块尺寸为84.8 m×28.5 m,作业时玉米生长时期为3~5叶期,株高350~540 mm,平均行距650 mm,平均株距320 mm。田间杂草叶龄为3~10叶期,杂草密度3~126株/m2,杂草俯视外接圆直径55.0~232.2 mm。试验时天气多云,白天平均温度21 ℃,地面空气流速0.5~1.6 m/s,土壤表层平均含水率9.5%。试验设备为对靶喷施机器人、高精度测地仪、大疆精灵4RTK无人机。试验目的是检验对靶喷施机器人的对靶喷施精度、准确率和作业可靠性。

预处理无人机获取的当天田间航拍图像,生成处方图导入对靶喷施控制系统后进行田间试验,如图8所示。

图8 田间对靶喷施试验

4.2 试验方法

试验地块共划分为12个小区,随机选取各小区60棵杂草,将水敏纸(重庆六六山下,2 cm×3 cm)固定于杂草形心,以检测对靶喷施作业精度。将存储有各小区处方图的内存卡插入对靶喷施控制系统,设置机器人田间行走速度为1 m/s,根据玉米秧苗高度,设置喷头距离地面为60 cm,此时喷头覆盖区域尺寸为15.8 cm×6 cm,分别设置靶标位置引导距离为0、15、30 cm和84.8 m,其中84.4 m为地块长度,此时机器人在进入地块后进行无差别喷施,设置无差别喷施目的测试当前地块杂草密度下所有喷头响应情况,以反映系统运算速度。每组试验完成后,修改引导距离参数进行系统重启,进入下一区域作业。共进行两次对靶喷施试验,第一次使用校正前的喷头位置解析模型喷洒清水,完成水敏纸着色情况统计后,更换水敏纸,进行第2次对靶喷施试验,第二次使用均值校正后的喷头位置解析模型进行试验,试验过程中喷施含有烟·硝·莠去津(廊坊,中保27%)农药,作业完成后人工统计雾滴均匀分布的水敏纸个数,以对靶喷施准确率为评价指标进行评估,对靶喷施准确率计算公式为

式中ACC为对靶喷施准确率,%;为水敏纸完全着色的个数,为水敏纸部分着色或没有着色的个数。

统计工作结束后,使用塑封袋收集水敏纸,待试验结束后,带回实验室进行分析。利用彩色扫描仪(型号:EPSON V300)对水敏纸进行扫描,扫描完成后使用National Institutes of Health开发的ImageJ进行雾滴分析,获得雾滴粒径等参数。

4.3 试验结果与分析

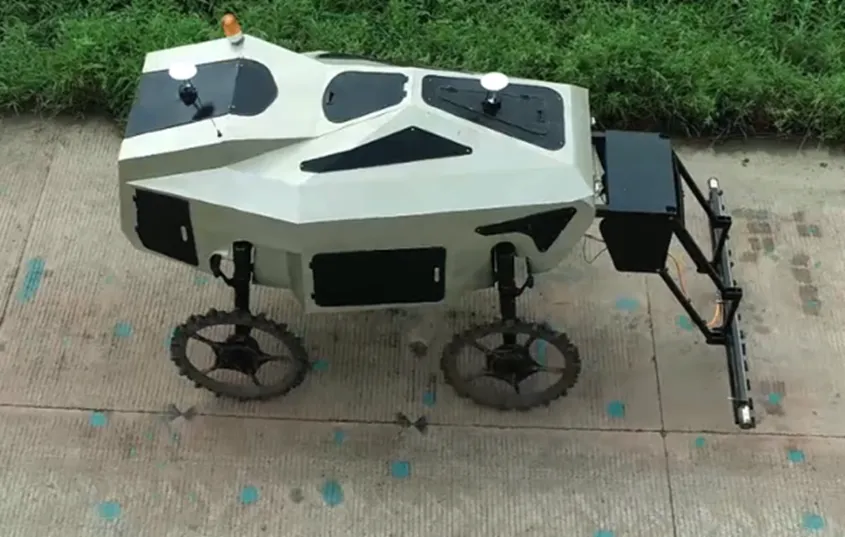

所采集的部分水敏纸情况如图9所示,田间对靶喷施准确率结果如表6所示。

通过水敏纸雾滴分析数据可知,雾滴粒经为141~501m,平均值为264m,介于苗后除草除草剂推荐范围100~300m之间,雾滴密度为26~134 个/cm3,平均值为47.5 个/cm3,略高于内吸性除草剂推荐范围30~40个/cm3,符合苗后除草剂作业规范[31]。对靶喷施过程中存在少喷或遗漏的情况(图9b),这可能是由于水敏纸处于雾滴沉积中心较近的位置,形成了水敏纸雾滴着色。

图9 水敏纸雾滴着色情况

表6 田间对靶喷施结果

分析表6可知,校正后的田间对靶喷施试验在0、15和30 cm靶标引导距离下的田间对靶喷施准确率分别为94.4%、96.7%、99.4%,对靶喷施准确的变异系数分别为0.010、0.017、0.010,与校正前的准确率相比分别增加35.5、30.0、26.1个百分点,变异系数分别降低0.118、0.092、0.050。

通过平整场地和田间试验结果对比可知,对靶喷施机器人校正前的平整场地,在0、15和30 cm靶标引导距离下的对靶喷施准确率分别为63.9%、72.6%、76%,比田间试验准确率分别高5.0、5.9、2.8个百分点,变异系数分别低0.051、0.042、0.024;对靶喷施机器人校正后,平整场地在0、15和30 cm靶标引导距离下的准确率比田间试验准确率分别高1.4、0.9、0.2个百分点,变异系数分别低0.018、0.005、0.004。说明通过平整场地建立的喷头位置解析模型能够用于田间对靶喷施作业。模型校正前后的平整场地试验准确率均高于田间试验准确率,可能是由于田间的地势起伏造成了机器人行走不稳,使得悬挂晃动,降低了对靶喷施准确率,但数值相差不大。因此,在追求更高作业精度时,进行标准化整地,可能会进一步提升对靶喷施准确率。

无差别喷施的对靶喷施准确率均为100%,说明各喷头能够进行全面响应,且没有出现漏喷的现象,表明喷头解析模型能够实现大田对靶喷施作业。

根据表6和测试用的水敏纸尺寸情况可进一步说明,在0、15和30 cm靶标引导距离下有94.4%、96.6%、99.4%的样本对靶喷施精度≤30 mm,变异系数分别为0.010、0.017、0.010,满足面向植株个体水平的对靶施药准确率需求。

综合以上分析可知,喷头位置解析模型校正后能够大幅提升田间对靶喷施作业的准确率,引导距离越大(作业分辨率越低)对靶喷施作业准确率越高,系统稳定性越好,同时也增加了非靶标区域的喷施面积。因此,在作业过程中,根据靶标物体尺寸、药液类型,合理选择对靶喷施作业的引导距离(作业分辨率),以保证对靶喷施作业后的除草率,获得优异防效。

5 结 论

1)针对大田对靶喷施机器人高分辨率作业对靶喷施精度差的问题,结合处方图对靶喷施工作原理,构建了喷头位置解析模型;通过分析机器人结构,提出了喷头解析过程中耦合误差的分解、量化与校正方法;通过各校正方法性能对比,确定了符合大田精准、高效和低成本作业的校正方案,并进行了大田对靶喷施试验。

2)通过分析机器人相邻构件耦合误差传递关系,采用耦合误差等效变换分解法,重构喷头位置解析模型;基于激光准直线原理和铅锤定理,结合机器人正运动学末端执行器求解方法,量化了耦合误差分解项,优选均值校正方法进行平整场地对靶喷施模拟试验,结果显示,在行驶速度为1 m/s,0、15和30 cm引导距离下,对靶喷施准确率分别为95.8%、97.6%、99.6%,相比校正前的对靶喷施准确率分别提高31.9、25.0、23.5个百分点。

3)使用水敏纸检测法可进行田间对靶喷施准确率,结果表明:在0、15和30 cm引导距离下,分别有94.4%、96.7%、99.4%的样本精度≤30 mm。满足田间对靶施药精度需求,搭载对靶喷施校正方法的机器人田间作业稳定可靠。本研究为开展基于空地协同技术的农业机器人末端执行器位置的精准解析研究提供了参考。

[1] 朱炽阳. 基于图像处理的动态农田杂草识别方法研究[D]. 长春:吉林农业大学,2018.

Zhu Chiyang. Research on Identification for Dynamic In-field Weed Based on Image Processing Technology[D]. Changchun: Jilin Agricultural University, 2018. (in Chinese with English abstract)

[2] 刘鑫,王蕾,胡飞龙,等. 《生物多样性公约》下有关农药化肥减量化要求及我国的对策建议[J]. 生态与农村环境学报,2021,37(9):1-13.

Liu Xin, Wang Lei, Hu Feilong, et al. Requirements for reduction of pesticides and fertilizers under the Convention on Biological Diversity and suggestions for China[J]. Journal of Ecology and Rural Environment, 2021, 37(9): 1-13. (in Chinese with English abstract)

[3] 马锃宏. 田间作物对靶喷施机器人关键技术研究[D]. 北京:中国农业大学,2015.

Ma Zenghong. Study on Key Technology of Target Spraying Robot on Crops in Field[D]. Beijing: China Agricultural University, 2015. (in Chinese with English abstract)

[4] 闫成功,徐丽明,袁全春,等. 基于双目视觉的葡萄园变量喷雾控制系统设计与试验[J]. 农业工程学报,2021,37(11):13-22.

Yan Chenggong, Xu Liming, Yuan Quanchun, et al. Design and experiments of vineyard variable spraying control system based on binocular vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(11): 13-22. (in Chinese with English abstract)

[5] Mccloskey W B, Wright G C, Sumner C P. Citrus Orchard Floor Management 2001: Comparison of a Disk, “Perfecta” Cultivator, and Weed Sensing Sprayer[R]. Tucson: College of Agriculture, University of Arizona, 2002.

[6] Genna Nicholas G, Gourlie Jennifer A, Barroso Judit. Herbicide efficacy of spot spraying systems in fallow and postharvest in the pacific northwest dryland wheat production region[J]. Plants, 2021, 10(12): 2725

[7] Jensen P K. Target precision and biological efficacy of two nozzles used for precision weed control[J]. Precision Agriculture, 2015, 16(6): 705-717.

[8] 吕英杰. 风幕式变量喷雾机对靶喷雾参数优化与试验[D]. 哈尔滨:东北农业大学,2020.

Lyu Yingjie. Optimization and Test of Spray Parameters for Target Screen with Variable Volume Sprayer[D]. Harbin: Northeast Agricultural University, 2020. (in Chinese with English abstract)

[9] 蔡吉晨. 基于二维激光雷达的果树在线探测方法及对靶变量喷药技术研究[D]. 北京:中国农业大学,2018.

Cai Jichen. Research on Tree On-Line Detection Method and Targeted Variable-rate Spraying Techniques Based on Laser-Scanning Sensor[D]. Beijing: China Agricultural University, 2015. (in Chinese with English abstract)

[10] Berge T W, Goldberg S, Kaspersen K, et al. Towards machine vision based site-specific weed management in cereals[J]. Computers & Electronics in Agriculture, 2012, 81: 79-86.

[11] Lati R N, Rasmussen J, Andujar D, et al. Site-specific weed management-constraints and opportunities for the weed research community: Insights from a workshop[J]. Weed Research, 2021. 61(3): 147-153.

[12] 尹东富,陈树人,裴文超,等. 基于处方图的室内变量喷药除草系统设计[J]. 农业工程学报,2011,27(4):131-135.

Yin Dongfu, Chen Shuren, Pei Wenchao, et al. Design of map-based indoor variable weed spraying system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(4): 131-135. (in Chinese with English abstract)

[13] 齐闯. 喷雾机变量施药控制系统研究[D]. 杨凌:西北农林科技大学,2021.

Qi Chuang. Variable Spraying Control System for Sprayer[D]. Yangling: Northwest A&F University, 2021. (in Chinese with English abstract)

[14] 肖珂. 基于Kinect的果园精准喷施关键技术研究[D]. 保定:河北农业大学,2018.

Xiao Ke. Study on the Precision Spraying Key Technology in Orchard Based on the Kinect[D]. Baoding: Hebei Agricultural University, 2018. (in Chinese with English abstract)

[15] 赵森. 基于高光谱成像的番茄病害无损检测机理与方法研究[D]. 长春:长春理工大学,2021.

Zhao Sen. Rapid and Non-destructive Detection of Diseases on Tomato Plants Using Hyperspectral Imaging Technology[D]. Changchun: Changchun University of Science and Technology, 2021. (in Chinese with English abstract)

[16] 徐旻,张瑞瑞,陈立平,等. 智能化无人机植保作业关键技术及研究进展[J]. 智慧农业,2019,1(2):20-33.

Xu Min, Zhang Ruirui, Chen Liping, et al. Key technology analysis and research progress of UAV intelligent plantprotection[J]. Smart Agriculture, 2019, 1(2): 20-33. (in Chinese with English abstract)

[17] Gonzalez-de-Soto M, Emmi L, Perez-Ruiz M, et al. Autonomous systems for precise spraying evaluation of a robotised patch sprayer[J]. Biosystems Engineering, 2016, 146: 165-182.

[18] Mattivi P, Pappalardo S E, Nikolić N, et al. Can commercial low-cost drones and open-source GIS technologies be suitable for semi-automatic weed mapping for smart farming? A case study in NE Italy[J]. Remote Sensing, 2021, 13: 1869.

[19] Oliveira L., Moreira A., Silva M. . Advances in agriculture robotics: A state-of-the-art review and challenges ahead[J]. Robotics, 2021, 10(2): 52.

[20] 陈志刚,陈梦溪,魏新华,等. 基于北斗定位的农田变量处方施药喷雾系统[J]. 排灌机械工程学报,2015,33(11):965-970.

Chen Zhigang, Chen Mengxi, Wei Xinhua, et al. Variable prescription pesticide spraying system for farmland based on the beidou navigation satellite system[J]. Journal of Drainage and Irrigation Machinery Engineering, 2015, 33(11): 965-970. (in Chinese with English abstract)

[21] Coleman G, Stead A, Rigter M, et al. Using energy requirements to compare the suitability of alternative methods for broadcast and site-specific weed control[J]. Weed Technology, 2019, 33(4): 633-650.

[22] Somerville G J, Sønderskov M, Mathiassen S K, et al. Spatial modelling of within-field weed populations; A review[J]. Agronomy, 2020, 10(7): 1044.

[23] 印祥,安家豪,王艳鑫,等. 高地隙施药机自动驾驶系统研制与试验[J]. 农业工程学报,2021,37(9):22-30.

Yin Xiang, An Jiahao, Wang Yanxin, et al. Development and experiments of the autonomous driving system for high-clearanc spraying machines[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(9): 22-30. (in Chinese with English abstract)

[24] 喻敏. 工业机器人精度评估与误差补偿研究[D]. 南京:南京航空航天大学,2015.

Yu Min. Research on the Accuracy Assessment and Error Compensation of Industrial Robots[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015. (in Chinese with English abstract)

[25] 宋俊霖. 基于高斯过程的李群动态系统状态估计与运动规划[D]. 哈尔滨:哈尔滨工业大学,2019.

Song Junlin. State Estimation and Motion Planning for Dynamic Systems on Lie Group Based on Gaussian Process[D]. Harbin: Harbin Institute of Technology, 2019. (in Chinese with English abstract)

[26] 曹瑜. 基于高斯过程的非线性不确定延迟系统的模型预测控制[D]. 武汉:华中科技大学,2014.

Cao Yu. A Gaussian Process Based Model Predictive Controller for Nonlinear System With Uncertain Input-output Delays[D]. Wuhan: Huazhong University of Science and Technology, 2014. (in Chinese with English abstract)

[27] 王勇,黄龙,潘树国. 舰载发射装置捷联惯组正交安装误差标定方法[J]. 舰船科学技术,2021,43(9):165-172.

Wang Yong, Huang Long, Pan Shuguo. Research on a calibration method for the orthogonal installation error of SIMU on ship-based launcher[J]. Ship Science and Technology, 2021, 43(9): 165-172. (in Chinese with English abstract)

[28] Craig J, 贠超, 王伟. 机器人学导论[M]. 北京:机械工业出版社,2018.

[29] Mark W S, Seth H, Vidyasagar M. 机器人建模和控制[M]. 北京:机械工业出版社,2016.

[30] 吴冰. 基于实例分割的杂草表型信息获取与对靶施药系统研制[D]. 哈尔滨:东北农业大学,2021.

Wu Bing. The Acquisition of Weed Phenotype Information Based on Instance Segmentation and Development of Target Application System[D]. Harbin: Northeastern Agricultural University, 2021. (in Chinese with English abstract)

[31] 袁会珠,王国宾. 雾滴大小和覆盖密度与农药防治效果的关系[J]. 植物保护,2015,41(6):9-16.

Yuan Huizhu, Wang Guobin. Effects of droplet size and deposition density on field efficacy of pesticides[J]. Plant Protection, 2015, 41(6): 9-16. (in Chinese with English abstract)

Nozzle positions resolving and calibration for the field target spraying robots

Li Hailong1, Quan Longzhe1※, Zhu Chengliang2, Han Kai1, Wang Weiwei3, Xiong Yongsen4, Liang Yonggang5, Qin Guangquan6

(1.,,150030,; 2.,230031,; 3.,,230036,;4.,321017,;5.,,150030,; 6..,.,230036,)

Target spraying can improve the utilization rate of the liquid for less environmental pollution, compared with traditional spraying. There are technical requirements for stable and reliable recognition, as well as accurate nozzle position solving in the spraying system. This research aims to develop and evaluate the accurate position-solving and error correction of nozzles for targeted spraying using a pre-designed field robot. The high accuracy of target spraying was achieved by plant protection machinery in unstructured field environments. The field robot of target spraying was mainly composed of electromagnetic nozzle, suspension, walking chassis, walking and, target spraying control system, as well as the global navigation satellite system. An Unmanned Aerial Vehicle (UAV) was used to collect the field information for the prescription map with the target spraying operation task. Specifically, the memory card was inserted with the prescription map information into the main board of the target spraying control system, and then to guide the robot for the target spraying. The robot was combined with the positioning and orientation data to solve the coordinates of each nozzle in real time during operation. Among them, the structural parameters of the robot were compared with the prescription diagram, in order to control the movement of the nozzle for target spraying. As such, the on-target spraying operation was implemented during the robot walking in a complex field. The position of the spray nozzles was solved to consider the errors originated from the production, installation, and movement of the components. The cumulative effect of error transmission between moving part was evaluated for each part of the error, compared with the robot kinematics. Among them, the end-to-end coupling error was transformed and described uniformly, and then decomposed and quantified at the end of the error transfer. The final coupling error was equivalently decomposed into the decomposition errors in six directions, including translation errors in three directions, and rotation errors around three axes. The error values were derived within the range of suspension motion under a combination of field measurements and theoretical calculations using Gaussian machine learning. The auto-regression learner established the correspondence between the length of the electric cylinder on the suspension and each error, thus enabling the prediction of the errors and the correction of the nozzle error solution model. The mean correction on the nozzle position of the solution model fully met the requirements of large field operations, compared with the commonly-used one. Finally, the corrected model of the nozzle position solution was deployed to the edge end. Leveling ground and field trials were conducted to verify the model. The results indicated that the accurate estimation of the robot's structural parameters was achieved using the Gaussian regression modelling. The average deviations were 4.3 and 1.3 mm for the relative height and relative distance between the nozzle and the positioning point, respectively. The mean plane error of the nozzle position solution was 8.5 mm. The longer the response distance of the nozzle from the target center was, the higher the target spraying accuracy and the better performance of the system were. The longer the response distance of the nozzle from the target center was, the higher the target spraying accuracy and the better the stability of the system were. Furthermore, 94.4%, 96.7%, and 99.4% of the samples were sprayed to the target with an accuracy ≤30 mm at 0, 15, and 30 cm target guidance distance, and the coefficients of variation were 0.010, 0.017, and 0.010, respectively, when the field travel speed was 1 m/s. Higher accuracy was achieved in the nozzle position solution and operational stability. The accurate calculation and correction of the nozzle position can be used for the precise control of the ground robot end-effector in the air-ground cooperative robot system.

robots; agricultural machinery; plant protection; target spraying; error compensation; position solving

10.11975/j.issn.1002-6819.2022.18.003

S224.3

A

1002-6819(2022)-18-0021-10

李海龙,权龙哲,朱成亮,等. 大田对靶喷施机器人喷头位置解析与校正[J]. 农业工程学报,2022,38(18):21-30.doi:10.11975/j.issn.1002-6819.2022.18.003 http://www.tcsae.org

Li Hailong, Quan Longzhe, Zhu Chengliang, et al. Nozzle positions resolving and calibration for the field target spraying robots[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(18): 21-30. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.18.003 http://www.tcsae.org

2022-01-13

2022-07-16

省博士后落地项目(LBH-Q19007);国家自然科学基金项目(52075092,32271998)

李海龙,博士生,研究方向为农业机器人空地协同感知与作业关键技术。Email:lihailong183@163.com

权龙哲,博士,教授,博士生导师,研究方向为智能农业装备与农业机器人。Email:quanlongzhe@163.com