煤气化灰水系统结垢原因及处理技术分析

2022-02-06奥成杰侯小鹏

奥成杰,侯小鹏,陈 昱

(陕西延长中煤榆林能源化工有限公司,陕西 榆林 718500)

目前,国内水煤浆气化工艺中灰水的循环处理大多采用减压闪蒸工艺,从而实现热量回收、渣水分离的目的。陕北某地区60 万t/a 煤制甲醇装置采用西北化工研究院多元料浆水煤浆气化技术,气化炉两开一备,灰水总循环量约500 m3/h。在运行期间,灰水中Ca2+、Mg2+、悬浮物、颗粒物、碱度、COD 等指标均较高,灰水的循环使用导致Ca2+、Mg2+等物质逐渐浓缩,最终引起系统管线、设备结垢,制约煤气化装置的长周期稳定运行。本文分析了该项目煤气化装置灰水处理单元结垢的主要原因及采取的解决措施,对比了传统煤气化工艺灰水处理采用的药剂投加法及行业内新兴的电化学法、电磁阻垢法、结晶造粒法等灰水降硬阻垢技术,可供相关企业参考。

1 煤气化装置灰水处理单元工艺流程

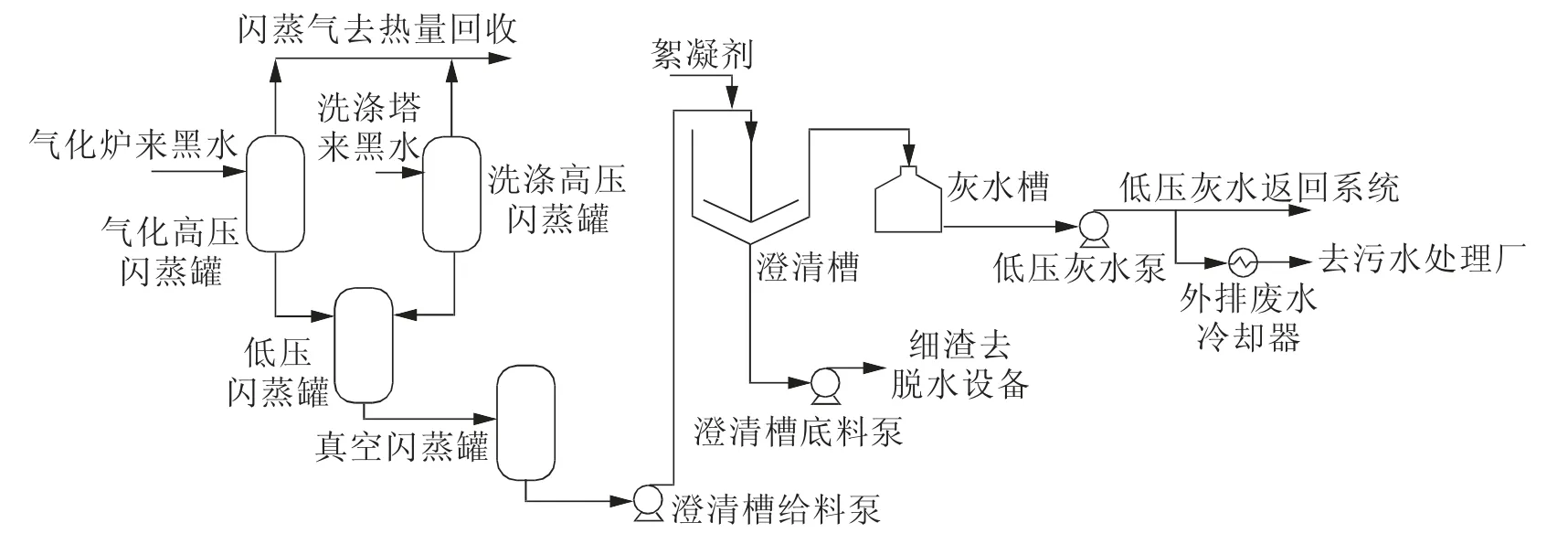

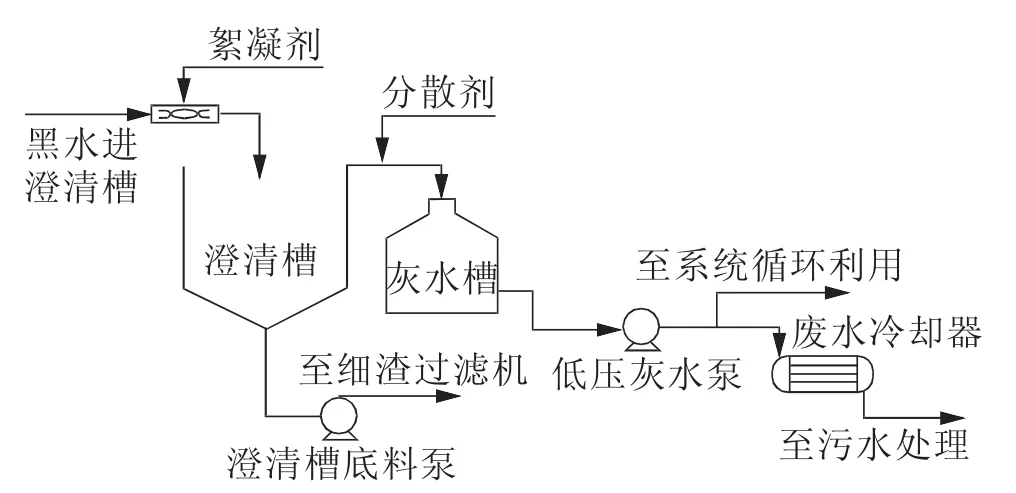

陕北某地区60 万t/a 煤制甲醇装置灰水处理单元工艺流程示意图见图1。

图1 煤气化装置灰水处理单元工艺流程示意图

该灰水处理单元设计三级闪蒸,通过逐级减压,实现热量的回收及溶解气体的解吸。其中气化炉及洗涤塔排放的黑水通过角阀减压后送入高压闪蒸罐(0.9 MPa、178 ℃),解吸出的溶解性气体送入变换汽提装置处理,黑水浓缩后进入低压闪蒸罐(0.15 MPa、125 ℃),通过再次减压后,闪蒸气体进入除氧器,黑水则进入真空闪蒸罐(-0.05 MPa、60 ℃)进一步降温解吸。浓缩后的黑水进入澄清槽,通过投加絮凝剂沉降黑水中的细渣,同时在澄清槽中设置耙料机,将细渣集中至澄清槽底部出口,并由澄清槽底料泵送至细渣脱水设备,脱水后干渣外送。澄清槽上部清液溢流至灰水槽,在加入分散剂后,灰水回收至系统循环利用,为维持系统水平衡,部分灰水通过废水冷却器降温后送至污水处理单元。

2 存在的问题

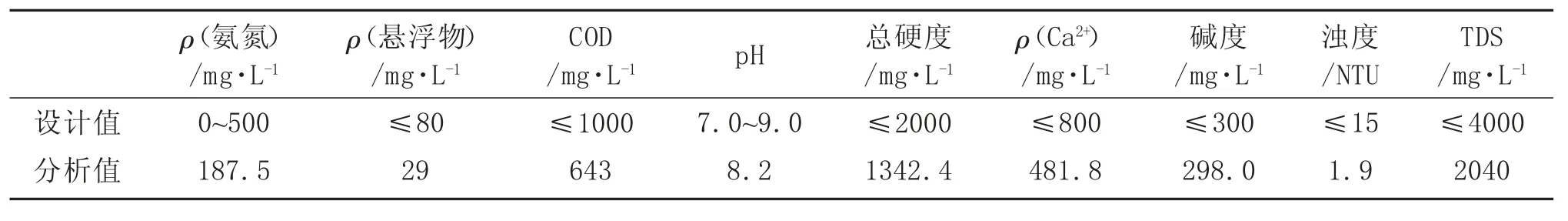

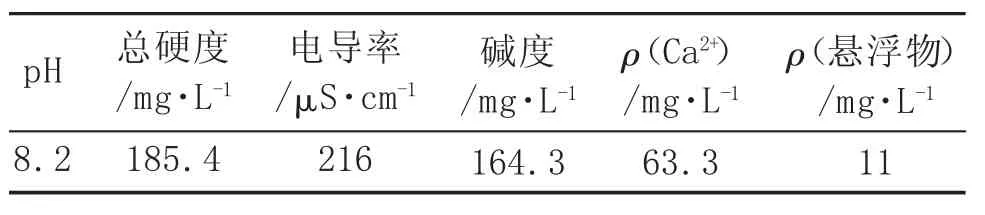

煤气化装置灰水处理单元在运行期间出现了管道、设备结垢堵塞的问题,主要表现为:澄清槽溢流堰结垢严重,导致黑水沉降分离效果变差;外排废水冷却器管束结垢堵塞,导致换热效果下降、外送水量降低、水温升高;低压灰水泵叶轮积垢,导致机泵进出口阀门开关困难;灰水沿途管线调节阀动作迟缓、卡涩,无法正常调节流量;灰水系统仪表失真。灰水处理单元水质分析见表1。

表1 灰水处理单元水质分析

由表1 可知,煤气化装置灰水中硬度、碱度较高,悬浮物含量、浊度等处于较低水平。高硬度、高碱度的灰水在循环利用时,由于处在高温高压的环境下,极易生成碳酸盐,附着在管道及设备上形成沉淀,长时间堆积后出现结垢现象。

3 原因分析及解决措施

3.1 原因分析

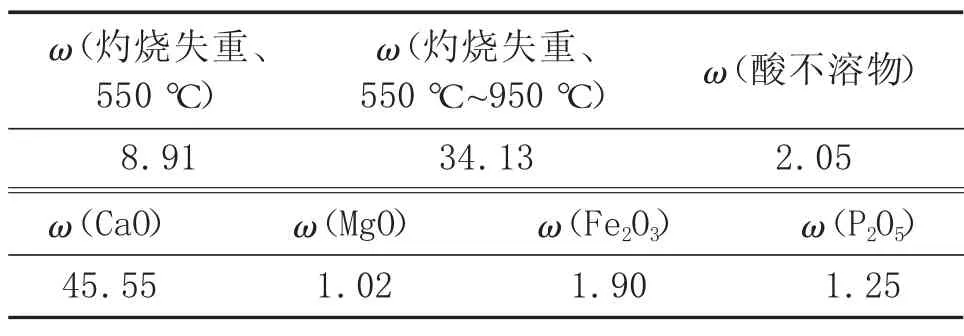

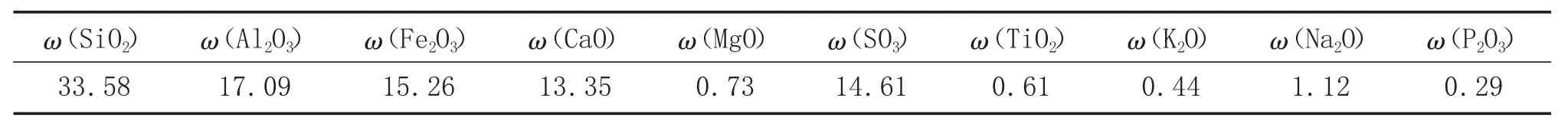

对灰水系统垢样成分进行分析,结果见表2。由表2 可知,垢样主要成分为碳酸钙。对垢样各温度点灼烧失重成分进行分析,发现550 ℃时失去的主要为有机物、化合水、硫化物等;550 ℃~950 ℃时失重量及氧化钙含量主要与垢样中的碳酸钙含量有关,根据氧化钙含量折算出碳酸钙的质量分数达81.34%,表明气化灰水系统结垢主要以碳酸钙结垢为主。

表2 灰水系统垢样成分分析 %

多元料浆气化工艺主要以煤为原料,加入水、添加剂后进入磨煤机,经过钢棒的不断研磨撞击后,形成具有一定粒径分布、高浓度、低黏度、稳定性较好的料浆,经加压后进入气化炉,产生的黑水进入灰水处理单元。由于该工艺原料单一,因此初步判断造成灰水硬度较高的主要原因为生产用水的加入及原煤灰分的影响,两者分析数据分别见表3、表4。

表3 生产用水分析

表4 原煤灰分分析 %

由表3、表4 可知,生产用水的总硬度为185.4 mg/L,远低于灰水总硬度,因此判断生产用水不是影响灰水单元结垢的主要原因,相反,生产用水的加入可有效降低灰水硬度;而原煤灰分中CaO 质量分数达13.35%,可见灰水单元结垢的主要原因为原煤中含有大量钙。

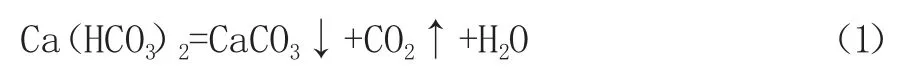

在气化炉、洗涤塔高温高压的环境下,原煤灰分中的钙会与工艺气中的CO2反应生成Ca(HCO3)2,但Ca(HCO3)2极不稳定,在灰水进入闪蒸系统减压降温后,会转化为CaCO3并析出CO2,该反应可在常温下进行,反应式见式(1)[1]:

由于灰水的不断循环浓缩,导致灰水中CaCO3过饱和,同时多余的离子不断析出结晶、形成水垢,并漫延至整个灰水系统,尤其是在压力低、流速慢的阀门附近、水泵入口、换热器等处。

3.2 药剂投加法处理措施

该煤制甲醇装置灰水系统采用药剂投加法降硬阻垢,药剂投加点示意图见图2。药剂投加法[2]是指在黑水进入澄清槽前通过静态混合器加入絮凝剂,在澄清槽上部清液溢流至灰水槽管线入口处投加分散剂的方式来减缓管道、设备的结垢速度,一般药剂投加质量分数为100×10-6左右,同时配合灰水的连续外排。在灰水中投加分散剂后,分散剂中的活性官能团会与Ca2+、Mg2+形成稳定的络合物,大幅提高Ca2+、Mg2+在灰水中的溶解度,有效阻止无机硬垢的生成。同时,活性官能团还会螯合碳酸盐、硫酸盐、硅酸盐及水合氧化铁等晶粒中的二价金属离子,破坏晶体的晶格,使其发生畸变,从而使致密的硬垢变得疏松并脱落。另外,分散剂中的磺酸基、羧酸基及非离子性官能基团会快速吸附凝聚在煤灰、胶体等杂质微粒表面,形成同性电场,并相互排斥分散,有效抑制灰水的结垢趋势。通过药剂投加,灰水系统能够维持1 年以上的正常运行,在全系统停车期间,再对整个灰水系统管道进行化学清洗。

图2 灰水系统药剂投加点示意图

该方法有效减缓了系统结垢速度,但无法彻底根除灰水硬度高的问题,各换热器及阀门流速较低的位置仍存在结垢现象,需定期进行高压清洗或化学清洗,同时为维持系统中的离子平衡,需配合大水量的连续外排(100 m3/h)和新鲜水的补充。

4 其他灰水降硬阻垢技术分析

4.1 电化学法

电化学技术是在灰水中加入两个电极,通电后阴极在水的界面处发生反应产生OH-,形成强碱性区域,反应式见式(2)、式(3)[3]:

随溶液扩散到阴极的HCO3-与电极反应产生的OH-发生反应,生成CO32-并迅速增多,反应式见式(4):

在静电引力作用下迁移到阴极的Ca2+、Mg2+等分别与CO32-、OH-发生反应,反应式见式(5)、式(6):

经过上述一系列反应,使水中Ca2+、Mg2+浓度大幅降低,可有效降低灰水硬度。同时采用铝或铁质电极,在通电作用下产生絮状Fe(OH)3或Al(OH)3,并作为絮凝核不断吸附电极反应产生的CaCO3、Mg(OH)2及灰水中的悬浮物,加快沉降,以达到灰水降硬的目的。

4.2 电磁阻垢法

通常情况下,水以分子团的形式存在,这种分子团对Ca2+、Mg2+、CO32-亲和能力较低,从而使Ca2+、Mg2+的碳酸盐在水中的溶解度很低,导致高硬度、高碱度的气化灰水极易生成水垢附着在管道、设备内壁。电磁阻垢技术基于交变电磁场原理设计,以电子技术为基础,通过信号发生器产生一种极性、振幅和频率高速变化的电流,该电流又在管道中产生快速变化的磁场,使管道内水分子产生共振,把氢键缔合的水分子团变成单个极性水分子,提高水的活化性能,增强渗透、溶解、包围水垢的能力,且对水中的Ca2+、Mg2+产生离子干扰作用,并改变这些离子的电化学特性和物理特性,降低Ca2+、Mg2+、CO32-、SO42-之间的吸附能力,从而阻止这些离子的结合,使其不能附着在管壁或换热器表面,达到防垢、除垢的目的。

目前,电磁阻垢技术在循环水系统、制药行业等应用较为广泛,运行效果良好,但煤气化装置水系统因其高硬度、高碱度,处理难度较高。

4.3 结晶造粒法

结晶造粒法是向水中投入晶种和碱性药剂(NaOH、Na2CO3/CO2),使水中的Ca2+发生化学反应生成CaCO3晶体并附着在晶种表面,随着CaCO3的不断附着,晶体慢慢长大,最终形成大颗粒沉淀沉在水底并排出。未结晶的少量Ca2+、Mg2+的化合物随水进入循环结团造粒流化床沉淀,形成钙泥、镁泥。

结晶造粒法是传统药剂投加法的改良,尽管都是投加碱性化学药剂,但基本区别在于结晶造粒法不是使灰水中的Ca2+直接生成CaCO3沉淀,而是在灰水中预先投入了晶种,在晶种表面上形成了CaCO3晶体,进而使灰水硬度降低,且不产生副产物,产生的CaCO3可以回收利用。

4.4 技术对比

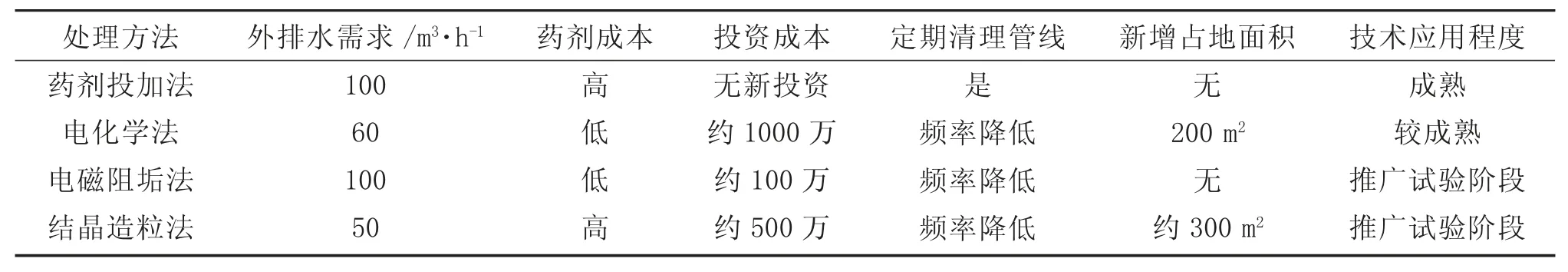

各灰水阻垢技术对比见表5。由表5 可知:(1)药剂投加法是目前行业内应用最为广泛的阻垢方法,技术成熟,但存在外排水量大,药剂成本高,需定期对管道、设备等进行高压清洗等缺点,主要适用于现场用地面积紧张、污水处理运行压力较小、设备管道等具备清洗条件的企业。(2)相对于药剂投加法,电化学法可有效降低药剂成本、大幅降低外排水量,在行业内应用较为成熟,但设备投资及占地面积较大,适用于企业污水处理运行压力较大、用地充足的企业。(3)电磁阻垢法是行业内新兴的一项技术,处于试验推广阶段。相比于前两项技术,具有投资成本低、无需新增占地面积、不产生处理后的固废、运行期间清洁无污染等优点,若能够在行业内成功应用,将成为灰水阻垢的有效手段。(4)结晶造粒法可有效降低灰水硬度、降低外排废水量、减少管道设备清洗频次等,但存在投资成本高、需大量投加药剂、占地面积较大等劣势,目前处于中试推广阶段。

表5 各灰水阻垢技术对比

5 结 语

煤气化装置灰水系统的运行效果直接影响到装置能否长周期稳定运行。各企业因煤质不同,灰水指标也不尽相同。目前,煤化工行业内药剂投加法使用较为广泛,但不乏新的阻垢降硬技术的兴起,这些技术也取得了一定的业绩,各企业应结合自身运行情况,合理选择适宜的阻垢降硬技术,以确保灰水系统的稳定运行。