己内酰胺循环水与中水回用系统问题探讨

2022-02-06曹宏伟严智刚张朝志

曹宏伟,朱 翠,费 月,严智刚,张朝志

(1.中海油天津化工研究设计院有限公司,天津 300131;2.中国石油天然气股份有限公司广东石化分公司,广东 揭阳 515200;3.中国石油吉林石化公司炼油厂,吉林 吉林 132021;4.新疆中泰创新技术研究院有限责任公司,新疆 乌鲁木齐 830057;5.中国石油天然气股份有限公司大庆炼化分公司,黑龙江 大庆 163712)

己内酰胺是一种重要的化工产品,其生产工艺有HSO 法、甲苯法、NO 法、氨肟化法和HPO 法[1]。某煤化工企业现有20 万t/a 己内酰胺装置及配套的循环水冷却系统。为提高水资源利用率,设计有己内酰胺中水回用系统1 套,用于处理己内酰胺配套循环水系统的排污水及部分己内酰胺装置生产废水,回用系统产水补充己内酰胺循环水系统。己内酰胺生产多数以苯为原料,经苯加氢、环己烷氧化、环己酮肟化、环己酮肟重排等工序制备而成[2]。生产过程中如换热器发生泄漏,泄漏物质之间往往会发生一系列复杂的反应,并引起后续回用水系统出现各种问题(循环水塔下池存在大量泡沫、水体呈现红色,以及循环水COD 异常升高等)。同时回用系统RO 设备的进水和产水也均呈现红色,脱盐率及产水量也相应降低。同时,微生物菌藻的繁殖若控制不好,有可能引发微生物腐蚀、沉积物增加等危害[3]。笔者对该公司已内酰胺循环水和中水回用系统问题进行了分析,并提出相应的措施和改进建议,可为相关装置问题解决提供参考。

1 己内酰胺中水回用系统工艺流程

1.1工艺流程及进水水质

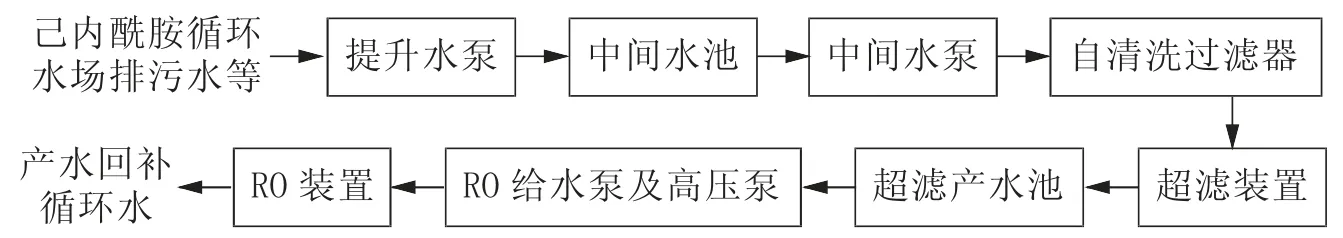

己内酰胺中水回用系统工艺流程示意图见图1。己内酰胺循环水场排污水及部分己内酰胺装置生产废水经提升水泵进入中间水池,后经中间水泵及自清洗过滤器后进入超滤系统,去除水中悬浮物等大颗粒杂质;超滤产水进入超滤产水池,经RO 给水泵及高压泵作用泵入RO 装置,去除水中盐分,产水回补至循环水。

图1 己内酰胺中水回用系统工艺流程示意图

己内酰胺中水回用系统来水为己内酰胺循环水系统排污水及己内酰胺生产废水,水质复杂,进入中水回用系统后采用超滤+反渗透工艺处理,出水回补己内酰胺循环水系统。中水回用系统进水水质见表1。

表1 中水回用系统进水水质

1.2主要设备及参数

己内酰胺中水回用系统中反渗透最终产水量为242 m3/h,针对进水水质及处理规模,对各处理单元进行设备选型。

超滤装置:超滤装置3 套,采用外压式超滤膜元件,单套产水130 m3/h。超滤膜按照72 支/套设计。

反渗透保安过滤器:每套反渗透设备前端配置1台保安过滤器,直径800 mm;单套内部装有7 支6 ″大流量滤芯,过滤精度5 μm,单支滤芯处理量190 m3/h。

反渗透装置:除盐水站共包含2 套产水量121 m3/h的反渗透装置,回收率70%。采用6 芯膜壳,为一级两段设计,膜壳数量按照一段:二段=20:10 排列,为8 ″苦咸水膜元件,单支有效膜面积37 m2。

高压泵:高压泵为单级卧式离心泵,流量为173 m3/h,扬程为125 m。

2 系统运行情况及存在问题

2.1反渗透装置运行情况

运行过程中,反渗透装置产水量明显降低,由120 t/h 降低至70 t/h~80 t/h;中水回用系统的进水电导率由7 000 μS/cm 升高至9 500 μS/cm;RO 系统脱盐率由90%降低至65%,同时伴有进水压力及段间压差升高现象;RO 装置产水呈现异常的红色。

2.2系统问题及分析

2.2.1 己内酰胺循环水中的皂化反应

己内酰胺循环水池内出现大量泡沫,这些泡沫表面张力大、不易破碎、表观黏度较大,甚至溢出循环水池。

该公司对己内酰胺循环水进行质谱分析,发现循环水中含有过氧化-2-叔丁酯、2-异丙基-1-戊醇、醋酸-2-乙基己酯、三氟乙酸-2-乙烯-1-己醇酯,其中前三种物质含量较高,说明系统存在不同程度的泄漏。己内酰胺循环水成分复杂,存在的多种有机酸酯类衍生物和碱性物质(包括带有碱性基团的有机化合物)会发生皂化反应,从而使循环水池产生大量的泡沫。

2.2.2 己内酰胺循环水pH 异常

循环水系统pH 较低。循环水pH 低主要可能有以下几方面原因:补水pH 低、药剂投加存在问题、循环水加酸量异常、循环水中氨氮含量偏高;塔下池内己内酰胺和碱性物质(包括带有碱性基团的有机化合物)发生皂化反应时,也会产生胺类物质,进而影响pH 值。经水质分析,发现循环水中氨氮质量分数高达60×10-6以上;同时测定发现己内酰胺循环水pH 为6.87,在排除其他原因后,认为氨氮含量升高是造成循环水pH 降低的主要原因。

循环水系统一旦有水冷器泄漏,工艺物料(大部分为无机、有机及油类物质)会漏入循环水中,为循环水中异样菌的繁殖提供了充足的营养[4]。氨氮异常会引起硝化细菌大量繁殖,硝化菌群适宜在pH 值6.0~9.5,温度5 ℃~40 ℃条件下生长,生成硝酸根,使水质呈现酸性,导致系统pH 值降低。该系统中换热器介质可能存在己内酰胺以及酸类酯类等多种有机物,而己内酰胺的-NH2的性质和氨类似,如发生泄漏,对水体影响与氨氮泄漏相似,故为导致水体pH 降低的原因。

2.2.3 RO 系统脱盐率大幅下降

RO 膜为聚酰胺复合膜,而水体中泄漏的己内酰胺也具有酰胺的结构。按照相似相溶的原理,酰胺类物质较无机盐离子能够更容易的透过RO 膜表面,进入产水侧,导致产水水质恶化;同时酰胺类有机物还更易于与膜材质发生反应,破坏膜结构,进一步降低其脱盐率。

2.2.4 产水量衰减

循环水出现酸类酯类有机化合物的泄漏后,导致RO 设备进水中COD 大幅升高,而有机物为菌类物质的营养物质,导致了RO 膜出现菌类污堵,最终导致RO 设备产水量出现明显衰减。

2.2.5 RO 产水呈现红色

现场发现:在循环水呈现红色的同时,RO 设备的产水也会呈现一定程度的红色。同样证实了呈现红色的有机类物质能够透过RO 膜进入产水侧,影响产水水质。分析认为,红色物质可能为醌类物质。根据实际生产经验,煤化工企业内的循环水多存在己内酰胺循环水变色问题,因此加强日常对循环水色度的观察可作为判断换热器是否泄漏的辅助依据。

3 解决措施

3.1换热器查漏

大部分物料泄漏时都会对循环水系统的余氯量与加氯量产生较大影响,因此如果发生余氯量异常变化,则泄漏设备进出口的余氯量变化会更大[5]。实际生产中,该公司对系统内的多台换热器进行了检测,分别取每台换热器的进出水进行余氯分析,并及时将问题换热器切出系统。同时严格控制循环水系统的菌藻数量,保证系统腐蚀速率满足国标要求。

3.2RO膜组件的清洗

采用高效清洗剂对RO 膜组件进行离线清洗,清洗后系统脱盐率有一定程度的提升。由于水中有机物可能对膜组件产生了一定的损害,所以系统脱盐率能否进一步恢复还有待观察。

4 结论及建议

4.1由于己内酰胺循环水系统主要服务于己内酰胺生产系统,己内酰胺生产系统的换热器如发生泄漏,原料包含的各种有机物可能会在循环水系统内发生复杂的化学反应,包括皂化反应,使循环水塔池产生大量泡沫。

4.2己内酰胺的循环水系统如发生泄漏,循环水体常呈现红色,可能是产生醌类物质导致的;加强日常对循环水色度的观察可作为判断换热器是否泄漏的辅助依据。

4.3己内酰胺循环水pH 异常降低,可能是由于己内酰胺换热器发生泄漏所致,原因为己内酰胺中的-NH2和氨性质类似,如发生泄漏会导致水体pH 降低。

4.4己内酰胺循环水系统如发生泄漏,水体中可能会存在己内酰胺类物质,根据相似相溶原理,当采用同为酰胺类物质的聚酰胺复合膜对其进行脱盐处理时,酰胺类物质易透过膜表面进入产水中,同时易对膜元件造成严重的损伤,导致脱盐系统产水量明显降低。

4.5加强循环水系统的日常监控,及时发现水质COD、电导率、硬度及碱度等主要指标的变化;及时发现存在泄漏的换热器,并进行必要的处理,减少泄漏物质对回用水系统的影响。