料浆浓度和pH 值对磷石膏制备α-半水石膏的影响

2022-02-06田秀娟刘冬梅

王 青 田秀娟 刘冬梅 玉 霞 徐 港 王 斌

(1.防灾减灾湖北省重点实验室,湖北 宜昌 443002;2.三峡大学土木与建筑学院,湖北 宜昌 443002;3.湖北三峡实验室,湖北 宜昌 443002;4.湖北兴发化工集团股份有限公司,湖北 宜昌 443000)

磷石膏是湿法磷酸生产过程中的副产物,也是我国最大宗的工业副产石膏之一,平均每生产1 t 磷酸会产生4.5~5.5 t 的磷石膏[1]。目前,我国磷石膏的堆存量已超过6 亿t,而综合利用率只有约40%[2]。大量磷石膏通过堆积、填埋处理,存在环境和安全风险[3]。由于α-半水石膏与β-半水石膏相比,具有强度高、需水量小、用途广泛等优点[4],以磷石膏为原料代替天然石膏制备α-半水石膏(α-CaSO4·0.5H2O)是其高附加值利用的一个重要方向。目前,磷石膏蒸压法制备α-半水石膏的研究重点在蒸压工艺参数及转晶剂[5],α-半水石膏的形成与反应条件密切相关[6-7]。

GUAN 等[8]以脱硫石膏为原料,采用常压水热法制备α 型高强石膏,研究发现pH 值在1.2~8.0 范围内,α-半水石膏(α-HH)是唯一的脱水产物,随着pH值的增加,脱水速率降低,α-HH 晶体粒径变大,长径比从4.8 降低到2.9。LI 等[9]采用盐溶液法制备半水石膏,通过调节溶液的pH 值发现溶液的酸度影响二水石膏的溶解,会改变对半水石膏晶体形成至关重要的Ca2+溶液的过饱和度。丁峰等[10]以磷石膏为原料,采用常压盐溶液法制备α-CaSO4·0.5H2O。结果表明:当pH 值<7 时,α-HH 晶体长径比为8 ~10;当pH 值为7~8 时,长径比为1 ~5;当pH 值为9 时,α-HH 晶体产物中有大量片状二水石膏。

杨林等[11]研究发现随着料浆含水率的增大,石膏制品的强度先增大后减小,强度随半水石膏含量的增加及晶体长径比的减小而增大。韩康等[12]采用加压水溶液法,以脱硫石膏为原料研究了料浆浓度(10%~40%)对晶体形貌的影响,发现随料浆浓度的增加,晶体颗粒变小,长径比增大。陈勇等[13]以脱硫石膏为原料,采用动态水热法进行试验,得出料浆浓度在10%~40%时,蒸压出的试样粒径基本分布在5~120 μm 之间,发现料浆浓度不会影响磷石膏转化为半水石膏的转化率,但料浆浓度会对α-半水石膏的粒径产生很大影响。

以上研究表明,料浆浓度和浆体pH 值对α-半水石膏的形貌及强度有着重要的影响,但在不同制备方法下,影响规律不同。由于磷石膏在不同pH 值下,溶解量不同,在酸性越强的溶液中,其溶解量越大,并导致α-半水石膏形成更高的过饱和条件,但在pH值很小的溶液中,磷石膏转化为α-半水石膏的速率很快,导致晶形较差,强度较低[10],同时考虑到对设备的腐蚀性。选取强酸性、弱酸性、中性3 种pH 值条件进行试验。上述研究中所用原材料多为脱硫石膏、天然石膏,以磷石膏为原料制备α-半水石膏的研究较少。研究中多采用加压水溶液法、常压盐溶液法。加压水溶液法工艺繁琐,由于水溶液较多,后续脱水增加成本,能耗较高;常压盐溶液法由于在常压下,结晶度较差,产率较低,且反应设备易受腐蚀。而笔者团队前期研究表明半液相蒸压法产率较高,工艺简单,后续干燥时间短,能耗较低。因此,本文以磷石膏为原料,利用半液相蒸压法制备α-半水石膏,研究料浆浓度和浆体pH 值在制备α-半水石膏过程中对磷石膏脱水反应、晶体形貌、物相组成、标准稠度用水量及强度影响的变化规律,并对转化机理进行探讨。

1 试验原料及试验方法

1.1 试验材料与试剂

磷石膏取自湖北宜化集团有限公司,颜色呈深灰色,图1和图2分别为磷石膏XRD 图及SEM 图。采用水洗法对原状磷石膏进行预处理,洗除磷石膏中部分可溶性杂质,反复水洗至悬浮液呈中性,表1为预处理后磷石膏中主要化学成分。

表1 磷石膏的化学成分Table 1 Chemical composition of phosphogypsum %

图1 磷石膏XRD 图Fig.1 XRD pattern of phosphogypsum

图2 磷石膏SEM 图Fig.2 SEM image of phosphogypsum

试剂:丁二酸、浓硫酸、氢氧化钙,均为分析纯。试验用水为去离子水。

1.2 α-半水石膏的制备研究

采用半液相蒸压法以水洗磷石膏为原料制备α-半水石膏,将转晶剂丁二酸溶于去离子水(质量分数0.06%),与预处理后的磷石膏按试验设定的料浆浓度(质量分数)混合,将料浆搅拌均匀,置于蒸压釜内,在144 ℃下蒸压6 h,待蒸压结束,迅速将石膏转移至110 ℃烘箱干燥24 h,破碎、粉磨、过筛得α-半水石膏粉状样品。

研究料浆浓度分别为55%、65%、70%、75%、80%,pH 值约为6,为弱酸性;研究pH 值时,固定65%的料浆浓度,设定3 种pH 值条件,通过浓硫酸和氢氧化钙调控浆体的pH 值分别为2.0(强酸性)、4.4(弱酸性)、6.7(偏中性)。

1.3 样品表征及性能测试

采用D8 Advance 型X 射线衍射仪(XRD)对石膏进行物相分析;通过扫描电子显微镜(SEM)观察晶体形貌;用图像分析软件Image Pro Plus 6.0 测量晶体的长度和宽度,并对至少50 个颗粒计数以计算平均长径比;采用奥豪斯ST 2100 通用pH 计测定浆体的pH 值。

根据GB/T 17669.2—1999《建筑石膏结晶水含量的测定》测定结晶水含量,标准稠度用水量参照GB/T 17669.4—1999《建筑石膏浆物理性能的测定》进行测定,强度参照JC/T 2038—2010《α 型高强石膏》进行测试。

2 试验结果与讨论

2.1 磷石膏的脱水过程

纯二水石膏和纯半水石膏的理论结晶水含量分别为20.93%和6.21%,故转化过程中结晶水含量随蒸压时间的变化曲线可以用来表征磷石膏的脱水过程。

2.1.1 料浆浓度对脱水过程的影响

磷石膏转化为α-半水石膏的脱水过程可分为两个时期,即诱导期和晶体生长期[14]。图3和图4分别为不同料浆浓度下结晶水含量随反应时间的变化曲线及相应的诱导期和晶体生长期。

图3 不同料浆浓度下结晶水含量随反应时间的变化Fig.3 Variation of crystal water content with reaction time under different slurry concentration

图4 不同料浆浓度下诱导期和晶体生长期Fig.4 Induction periods and crystal growth periods under different slurry concentration

从图3 及图4 可知,料浆浓度对脱水速率有显著影响,料浆浓度为55%时,诱导期为1 h,晶体生长期为5 h;料浆浓度为65%、70%、75%时,诱导期缩短为0.5 h,晶体生长期延长为5.5 h;料浆浓度增至80%时,诱导期延长为1.5 h,晶体生长期缩短为4.5 h。

磷石膏脱水反应过程与料浆传热传质速率相关,二水石膏的脱水反应为吸热过程。当料浆浓度为55%时,溶液中Ca2+和浓度相对较低,达到α-半水石膏的过饱和度所需时间较长,脱水速率较慢;料浆浓度为65%、70%、75%时,溶液中离子间距较小,传热传质速率加快,使脱水速率加快;料浆浓度为80%时,料浆中液相较少,易堆积密实,不利于磷石膏溶解,传热阻力的增加对料浆内部热量供应造成影响,减慢了Ca2+和的运动速率,使得脱水速率较慢。

2.1.2 pH 值对脱水过程的影响

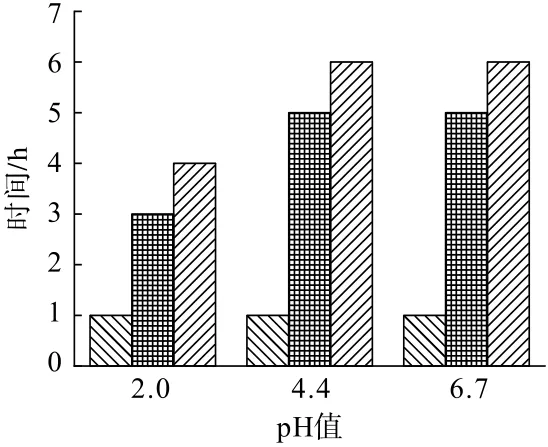

图5和图6分别为不同pH 值下结晶水含量随反应时间的变化曲线及相应的诱导期和晶体生长期。从图5 及图6 可知,pH 值对诱导期影响不大,均为1 h;pH 值主要影响晶体生长期,pH=4.4 与pH=6.7时脱水速率相近,晶体生长期均为5 h;pH=2.0 时,脱水速率显著增加,晶体生长期缩短为3 h。

图5 不同pH 值下结晶水含量随反应时间的变化Fig.5 Variation of crystal water content with reaction time under different pH value

图6 不同pH 值下诱导期和晶体生长期Fig.6 Induction periods and crystal growth periods under different pH value

pH 值对二水石膏脱水速率的影响主要是通过溶液过饱和度产生的[8],在反应溶液中,Ca2+和离子的形态分布如下面反应式所示:

pH 值越小,溶液中H+浓度越高,使反应(1)、(2)正向移动速率加快,促进了二水石膏的溶解,有利于在较短的时间内达到过饱和度,使脱水速率加快[15]。因此,在pH 值越小的溶液中,磷石膏脱水速率越快。

2.2 微观形貌及物相组成分析

2.2.1 料浆浓度对晶体形貌及物相组成的影响

图7为不同料浆浓度下α-半水石膏晶体形貌照片及XRD 图谱。

图7 不同料浆浓度下α-半水石膏SEM 图及XRD 图谱(6 h)Fig.7 SEM images and XRD patterns of α-hemihydrate gypsum under different slurry concentration(6 h)

从图7 可知,α-半水石膏形貌大部分为柱状,少量为细碎颗粒状,料浆浓度对晶体形貌有显著影响,随料浆浓度的增大,α-半水石膏长径比先减小后增大。当料浆浓度为55%时,有少量细碎状颗粒,发育较好的晶体为柱状,长径比为3.0;随着料浆浓度增至65%、70%、75%时,细碎状颗粒减少,发育较好的晶体长径比减小,分别为2.8、2.4、2.9;当料浆浓度增大至80%时,发育较好的晶体长径比增至3.0。图7(f)中只存在半水石膏的衍射峰,表明蒸压后磷石膏中的二水石膏已全部转化为半水石膏,随料浆浓度从55%增至80%,α-半水石膏晶体的特征衍射峰强度呈先减弱后增强的趋势,且当料浆浓度为65%时,衍射峰峰强最高,说明在该条件下,α-半水石膏结晶度最高。

料浆浓度影响脱水反应过程中的传热传质速率,从而对α-半水石膏晶形产生影响[16]。料浆浓度为55%时,溶液中离子间距较大,传质速率较慢,有效的离子浓度不能向晶体表面迁移造成少量α-半水石膏颗粒大小不均匀。当料浆浓度为80%时,料浆中液相较少,料浆堆积紧密,传热传质过程受阻,使少量α-半水石膏晶体发育细小不完整,且生长空间较小会导致部分晶体出现镶嵌。

2.2.2 pH 值对晶体形貌及物相组成的影响

图8为不同pH 值下α-半水石膏晶体形貌照片及XRD 图谱。

图8 不同pH 值下α-半水石膏SEM 图及XRD 图谱(6 h)Fig.8 SEM images and XRD patterns of α-hemihydrate gypsum under different pH value(6 h)

从图8 可知,pH=2.0 时,有少量细碎状颗粒,发育较好的晶体呈柱状,长径比为3.2;pH 值为4.4和6.7 时,细碎状颗粒减少,发育较好的晶体为短柱状,长径比减小为2.7和2.9。结合图8(d)可知,pH 值对产物的物相影响较小,且α-半水石膏晶体的特征衍射峰强度差异不大,说明结晶度相差不大。

从结晶动力学来看,两相转化的驱动力是溶解度之差[17-18],较高的过饱和度会产生较大的驱动力,从而产生较高的成核速率和晶体生长速率。磷石膏在不同pH 值下,溶解量不同,在酸性越强的溶液中,其溶解量越大,反之,溶解量越低[16]。在pH=2.0 时,由式(1)和(2)可知,H+浓度较高,能够促进转化为,促进二水石膏的溶解,提高溶液的过饱和度,使成核速率加快,晶体发育为细长柱状,且生长速率过快会导致部分发育缺陷。随pH 值增至4.4和6.7,二水石膏和半水石膏溶解度差值变大,有利于α-半水石膏的生成,晶体生长速率加快,各晶面相对生长速率差异变小,长径比减小。

2.3 α-半水石膏的标准稠度用水量与强度

α-半水石膏完全水化生成二水石膏的理论用水量约为14.7%,在试件成型过程中,为了使料浆具有足够的流动性以便浇注,会使得α-半水石膏的标准稠度用水量远高于理论用水量[14]。α-半水石膏的强度与标准稠度用水量相关,而标准稠度用水量又取决于半水石膏的晶体形貌[19]。

2.3.1 料浆浓度对α-半水石膏标准稠度用水量和强度的影响

料浆浓度对α-半水石膏标准稠度用水量和强度的影响如图9、图10所示。

图9 料浆浓度对α-半水石膏标准稠度用水量的影响Fig.9 Effect of slurry concentration on the water requirement of normal consistency of α-hemihydrate gypsum

图10 料浆浓度对α-半水石膏强度的影响Fig.10 Influence of slurry concentration on strength of α-hemihydrate gypsum

从图9、图10 可以看出:随着料浆浓度从55%增至65%,标准稠度用水量从44%降至40%,2 h 抗折强度从5.8 MPa 上升到6.9 MPa,绝干抗压强度从40 MPa 上升到43.8 MPa;料浆浓度从65%增至80%,标准稠度用水量从40%上升至42%,2 h 抗折强度从6.9 MPa 下降到5.8 MPa,绝干抗压强度从43.8 MPa下降至38.2 MPa。在料浆浓度为65%时,标准稠度用水量为40%,其2 h 抗折强度和绝干抗压强度达到最大值,分别为6.9 MPa 及43.8 MPa,满足JC/T 2038—2010《α 型高强石膏》中α40 强度等级要求。在所研究的料浆浓度范围内(55%~80%),α-半水石膏强度均可满足规范中α30 强度等级的要求。

与针状α-半水石膏相比,短柱状α-半水石膏由于长径比小、比表面积小,水化所用的水量较少,水化后结构更致密,强度更高[14,20]。随料浆浓度从55%增至65%,α-半水石膏晶体长径比变小,比表面积减小,标准稠度用水量降低,水化后孔隙率减小,使绝干抗压强度提高了9.5%;随料浆浓度从65%增至80%,α-半水石膏晶体长径比增大,标准稠度用水量增多,使得硬化体内部孔隙率增大,导致强度等级从α40 降低到α30。

2.3.2 pH 值对α-半水石膏标准稠度用水量和强度的影响

pH 值对α-半水石膏标准稠度用水量和强度的影响如图11、图12所示。

图11 pH 值对α-半水石膏标准稠度用水量的影响Fig.11 Effect of pH value on the water requirement of normal consistency of α-hemihydrate gypsum

图12 pH 值对α-半水石膏强度的影响Fig.12 Influence of pH value on strength of α-hemihydrate gypsum

从图11、图12 可以看出:随着pH 值从2.0 增大至6.7,标准稠度用水量从43%降至40%,2 h 抗折强度从5.3 MPa 增至5.9 MPa,绝干抗压强度从37.0 MPa 增至43.4 MPa。在pH 值为6.7 时,标准稠度用水量为40%,其2 h 抗折强度和绝干抗压强度最高,分别为5.9 MPa 及43.4 MPa,满足JC/T 2038—2010《α 型高强石膏》中α40 强度等级的要求。在pH 值为2.0、4.4、6.7 时,α-半水石膏强度均可满足规范中α30 强度等级的要求。

pH=2.0 时,α-半水石膏晶体的长径比大,比表面积大,标准稠度用水量达到43%,在α-半水石膏水化过程中多余水分蒸发,原本由水分子占据的空间由于蒸发作用而留下大量的孔洞,导致抗压强度较低;随pH 值增至6.7,α-半水石膏晶体长径比减小,水化硬化后晶体之间空隙减小,结构更为密实,绝干抗压强度更高。

3 结 论

(1)当料浆浓度从55%增至70%,诱导期从1 h减至0.5 h,晶体生长期从5 h 增至5.5 h,料浆浓度继续增至80%,诱导期从0.5 h 增至1.5 h,晶体生长期从5.5 h 减至4.5 h;料浆浓度从55%增至80%,α-半水石膏晶体的特征衍射峰强度呈先降后增的趋势;发育较好的α-半水石膏晶体形貌均为柱状,料浆浓度从55%增至70%,长径比从3.0 减小到2.4,料浆浓度继续增至80%,长径比从2.4 增至3.0;绝干抗压强度随标准稠度用水量的降低而增大,料浆浓度从55%增至65%,标准稠度用水量从44%降到40%,绝干抗压强度从40 MPa 增至43.8 MPa,料浆浓度继续增至80%,标准稠度用水量从40%增至42%,绝干抗压强度从43.8 MPa 降至38.2 MPa,在料浆浓度为65%时,绝干抗压强度最高达到43.8 MPa。

(2)pH 值从2.0 增至6.7,磷石膏脱水速率逐渐减小,诱导期均为1 h,晶体生长期从3 h 增至5 h;pH值对物相组成影响较小,发育较好的α-半水石膏晶体均为柱状,长径比从3.2 减小到2.7 后增至2.9,标准稠度用水量从43%降至40%,绝干抗压强度从37 MPa 增至43.4 MPa。考虑到对设备的腐蚀性,生产效率以及强度,宜选择pH 值为6.7。

(3)在料浆浓度为65%,pH 值为6.7 时,α-半水石膏形貌呈柱状,长径比为2.9,标准稠度用水量为40%,2 h 抗折强度为5.9 MPa,绝干抗压强度为43.4 MPa,满足JC/T 2038—2010《α 型高强石膏》中α40强度等级的要求。