富水溶蚀白云岩地层井筒地面预注浆技术研究

2022-02-06周禹良

周禹良 李 斌 杨 雪

(1.北京中煤矿山工程有限公司,北京 100013;2.矿山深井建设技术国家工程研究中心,北京 100013;3.中国矿业大学(北京)力学与建筑工程学院,北京 100083)

我国西南地区富水溶蚀白云岩含水层分布广泛, 矿井水害防治难度极大[1-2]。井筒作为地下开采的咽喉,是矿山建设的关键工程[3-4]。若凿井期间井筒涌水量过大或发生突水淹井,将造成巨大的经济损失,并严重影响建井周期[5-7]。因此,有效封堵基岩含水层对保证井筒安全快速掘砌十分重要。注浆技术是地下工程水害防治的主要方法之一,不仅能够封堵地层导水通道,而且能够实现对破碎围岩的永久加固。井筒注浆技术可分为地面预注浆和工作面注浆[8]。工作面注浆受井下作业空间限制,且与掘砌交替施工,注浆效率低;地面预注浆可与井筒掘砌同时作业,具有工艺成熟、钻注效率高等优点,是封堵井筒基岩大厚度含水层或多层含水层的首选方法[9-10]。近年来,地面预注浆技术在矿山井筒水害防治中应用广泛。安许良等[11]分析了新疆汉水泉矿区侏罗系地层可注性并进行了井筒地面预注浆设计。陈振国[12]介绍了铁矿溜破硐室地面预注浆钻孔结构优化技术,在保证堵水效果基础上降低施工成本。贺文等[13]研究提出了千米盲竖井穿越富水地层的分段预注浆工艺,堵水应用效果良好。王志晓等[14]进行了霍尔辛赫煤矿立井井筒地面预注浆技术研究,确保进风立井井筒工程安全快速施工。陈龙等[15]介绍了麻家梁煤矿2号进、回风立井地面预注浆施工技术,缩短了建井工期。

目前,我国西南地区磷矿资源已进入大规模开发阶段[16-17],高水压强富水白云岩地层给许多在建或待建的竖井井筒或其他地下工程造成严重的水害威胁[18-19]。因此,开展特厚富水溶蚀白云岩地层井筒地面预注浆技术研究十分必要。本文针对溶蚀白云岩含水层水文地质特征,结合现场注浆试验和数值模拟研究,分析了白云岩含水层可注性,获得了合理孔间距、注浆压力等地面预注浆工艺参数,为类似条件井筒防治水提供参考。

1 工程背景

1.1 矿井概况

老虎洞磷矿位于贵州省黔南自治州瓮安县银盏镇。井田面积约6.26 km2,产能44 Mt/a。该矿采用竖井开拓,布置主井、副井、1#进风井、回风井4 个井筒。由于矿层埋藏在震旦系高水压强富水溶蚀白云岩含水层之下,井筒水害防治形势严峻。2007 年,该矿拟建主斜井在开掘至斜长97 m 时,溶蚀白云岩中的承压水喷涌流量为140 m3/ h,造成突水淹井。因此,老虎洞磷矿井筒穿越的白云岩地层水防治难度大、危险性高,井筒开掘之前必须采用专门的防治水技术,保证安全快速建井。

1.2 地质条件

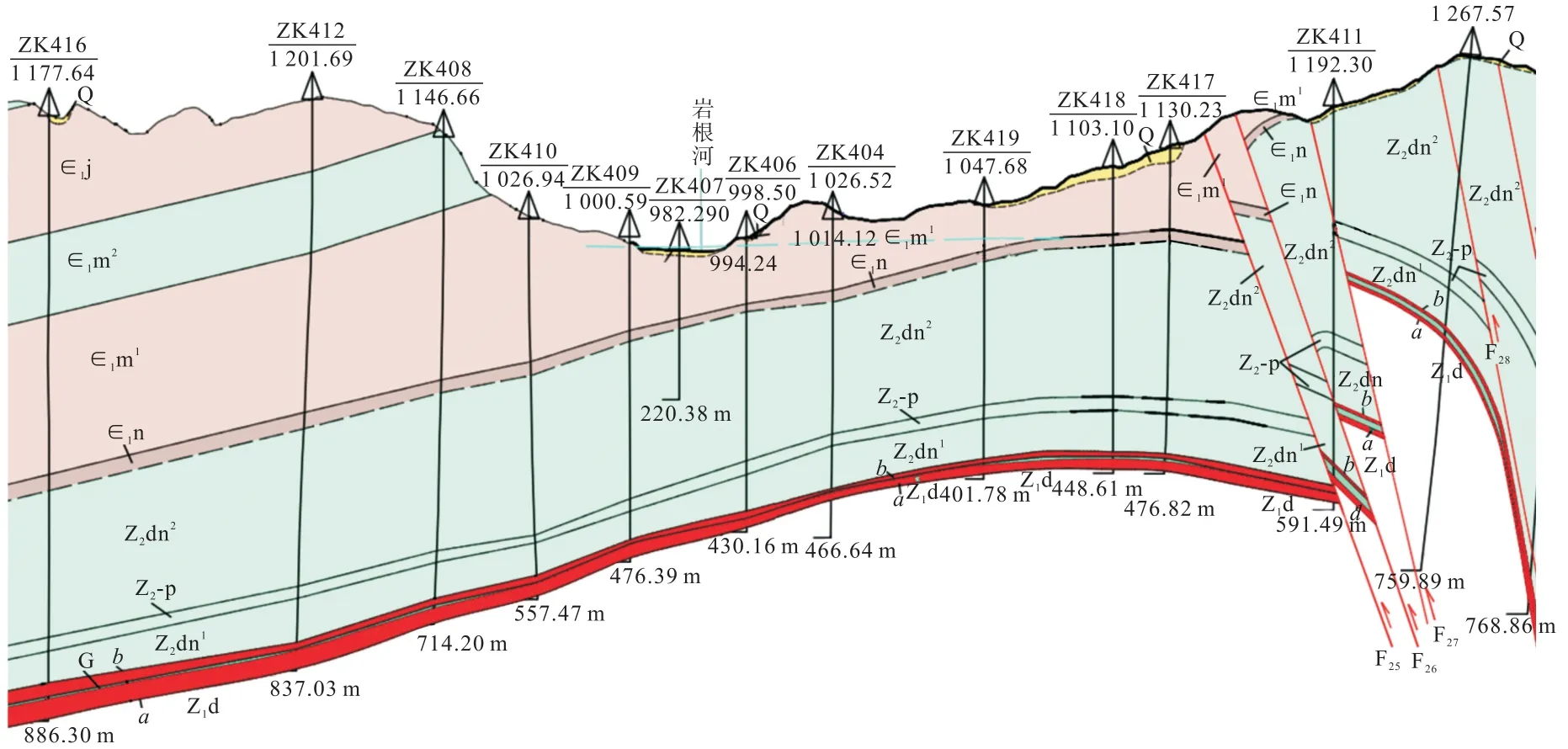

矿区地层由浅至深依次为第四系(Q)、寒武系明心寺组(∈1m)与牛蹄塘组(∈1n)、震旦系灯影组(Z2dn)与陡山沱组(Z1d)、南华系(Nh)。矿井典型水文地质剖面如图1所示,井田位于白岩背斜西翼,属于单斜构造,区内断裂构造较发育,以北北东向为主,分布于白岩背斜轴部附近,规模较大。场区含水层与隔水层在构造背景下以白岩背斜为核心,形成以灯影组为主要含水体的一构造控水、封闭式泉排泄型岩溶地下水系统。牛蹄塘组炭质泥岩与下伏的震旦系白云岩含水层呈平行不整合接触,是区内良好的隔水层。震旦系白云岩地层为溶蚀型含水层,厚270 ~330 m,水压高、富水性强,是影响井筒安全掘砌的主要威胁。

图1 老虎洞磷矿水文地质剖面Fig.1 Hydrogeology profile of Laohudong Phosphorite Mine

2 井筒地面预注浆试验

2.1 地面预注浆试验方案

考虑井筒穿越巨厚富水白云岩含水层的实际情况,老虎洞磷矿拟采用地面预注浆技术作为井筒堵水方案。为了分析溶蚀白云岩地层可注性,获取地面预注浆工艺参数并优化井筒注浆帷幕设计,选取回风井场地开展溶蚀白云岩含水层地面预注浆试验。回风井井筒净径ϕ8.5 m,深381 m,穿越白云岩含水层厚301.26 m。井筒地面预注浆试验钻孔布置如图2(a)所示,在与回风井井筒同心的圆周上布置3 个注浆试验孔(T1~T3)和一个检查孔C1钻孔。试验钻孔布孔圈径ϕ12 m,T1与T2钻孔间距为6.0 m,T3钻孔位于T1和T2孔中间,孔间距3.11 m;C1钻孔位于T1和T3孔中间,孔间距1.57 m。试验孔钻孔结构如图2(b),套管段85 m,孔径ϕ219 mm,注浆段300 m,孔径ϕ133 mm,试验孔孔深385 m。首先进行T1、T2孔注浆试验,注浆结束后,T3孔作为检查孔,开展钻孔取芯和压水试验,若注浆堵水效果满足要求,则取消C1孔,并据此优化井筒地面预注浆工程设计;若T3孔不能明确地层可注性和合理孔间距,则进行T3孔地面预注浆试验,并继续以C1孔检查注浆效果。

图2 现场注浆试验钻孔布置及钻孔结构Fig.2 Layout and structure of the borehole in the field SPG test

2.2 现场注浆试验

回风井井筒地面预注浆试验完成压水试验45次,注浆量为5 687 m3。试验孔各注浆段的注浆量及注浆终压如图3所示。T1孔和T2孔前3 注浆段的注浆量明显大于深部后3 段注浆量。以T1孔为例,前三段注浆量为1 404 m3,占该孔总注浆量的79.5%,深部的后3 段注浆量为362 m3,占该孔总注浆量的20.5%。注浆压力随深度加深而增大,各段注浆终压均达到2.5 倍静水压力。T1孔和T2孔深部白云岩含水层上段地层注浆量较小,如T1孔第6 段,该段段高55 m,注浆量仅72 m3,每米钻孔平均注浆量1.3 m3,而此时注浆压力已接近3 倍静水压力。注浆量太小,明显不能满足井筒堵水需要。因此可以判断下部地层导水通道连通性相对较小,应该继续提高注浆压力增加浆液注入量,保证堵水效果。T3孔注浆试验中,下段白云岩含水层注浆终压在3 倍静水压力基础上,再增加3~5 MPa。增加注浆压力后,与T1孔和T2孔比较,T3孔后3 段注浆量明显增大,T1孔和T2孔后三段注浆量平均值为149.3 m3,T3孔后三段注浆量平均值为312 m3,增幅达108.9%。因此,增加注浆压力可明显改善地层可注性。

图3 试验孔各段注浆量及注浆终压Fig.3 Grout takes and final pressure of each stage of the testing borehole

2.3 压水试验成果分析

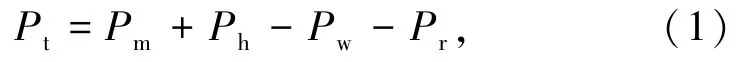

压水试验是评估地层透水性和检验注浆效果的重要手段,压水试验过程如图4(a)所示。地面记录压水流量Q和泵压Pm,试验段段长L,其有效压力Pt根据公式(1)换算。各段钻孔完成后,冲洗钻孔,进行第一次压水试验,揭示地层初始渗透性,压水结束后直接进行注浆。后续每次注浆前均进行一次压水试验,了解地层透水率变化情况。钻孔透水率q通过公式(2)计算。

式中,Pt为试验段实际压力,MPa;Pm为地面泵压,MPa;Ph为液柱压力,MPa;Pw为地下水水压,MPa;Pr为管路摩擦水头损失,MPa。

注浆前,T1孔与T2孔各段地层透水率变化情况如图4(b)所示,T1孔最大透水率为12.7 Lu,最小值为0.9 Lu,均值 5.81 Lu;T2孔透水率最大值为22.2 Lu,最小值为0.8 Lu,均值为7.8 Lu。从图中可以看出前3 段地层透水率明显大于后3 段地层透水率,表明地层透水性存在明显的“上强下弱”特征,上部地层透水率相对较大,为中等至强透水层;下部地层透水率相对较小,为弱透水层。据此,可判断白云岩含水层上部地层可注性好;下部地层存在可注性,但可注性小于上部地层,需采取高压注浆等控制措施增加浆液注入量来保证堵水效果。

图4 压水试验示意图及钻孔各段透水率Fig.4 Schematic diagram of water pressure test and permeability of each section of borehole

3 地面预注浆工艺参数研究

3.1 合理孔间距

3.1.1 注浆试验结果分析

从图4(b)可以看出,T1孔注浆结束后,T2孔注前压水试验得到地层透水率并没有明显减小,T1孔与T2孔间距6.0 m,这表明孔间距取6.0 m 太大,不满足堵水需要。因此,T2钻孔注浆后,进行T3钻孔钻注试验。而T3孔注前压水试验得到各段地层透水率q分别为0.77、0.68、0.65、0.58、0.58、0.28 Lu,地层透水率大幅降低。同时T3钻孔进行了取芯试验,获得了包含浆液结石体岩芯(见图5),浆液结石体对裂隙和溶蚀孔隙充填饱满。压水试验及取芯结果表明,孔间距3.11 m(T1孔与T3孔距离)完全满足堵水要求且存在一定富裕,合理孔间距应该大于3.11 m,小于6.0 m。

图5 T3 孔包含浆液结石体岩芯照片Fig.5 Pictures of clay-cement grout stone in cores of borehole T3

3.1.2 数值模拟分析

为了进一步确定合理孔间距,采用COMSOL Multiphysics 模块对浆液扩散范围进行模拟研究。因为浅部上段地层透水率大于下段,满足下段地层浆液扩散范围的孔间距自然满足上段地层要求,因此采用深部注浆段进行模拟研究。如图6(a)所示,将地层简化为等效连续介质,建立二维平面分析模型,注浆孔位于模型的中部,施加流速与压力边界条件,模型四周边界为给定压力边界条件。模型孔间距d在3.11~6.0 m 之间调整,通过模拟不同孔间距形成的注浆帷幕厚度,获得满足要求的最优孔间距。对于浆水两相流,其控制方程为

式中,θ为地层等效孔隙率;k为渗透系数,m/d;μ为流体动力黏度,Pa·s;P为压力,Pa;ρ为两相平均密度,g/cm3。

式中,ρg和ρw分别为浆液和水的密度,kg/m3;Sg和Sw分别为浆相和水相饱和度,且Sg+Sw=1。

对于导水通道完全被浆液充填的注浆区域,浆相饱和度Sg为1,浆液扩散区域外,地层空隙中全是地下水,浆相饱和度Sg为0。浆水混合区,浆相饱和度Sg在0~1 区间变化。由于有效堵水帷幕厚度需扣除井筒内注浆帷幕厚度和凿井开挖破坏深度。取有效堵水帷幕厚度6.0 m,可以计算得到交圈注浆帷幕厚度不小于14.3 m。图6 给出了浆液驱替地下水的模拟结果。当孔间距3.11 m 时,2 个钻孔的注浆范围交圈重叠,有效注浆帷幕厚度18.7 m,如图6(b)所示。孔间距为6.0 时,钻孔圆形注浆范围交圈不充分,有效帷幕厚度不足,如图6(d)所示。通过不断调整模型孔间距,最终得到有效堵水帷幕厚度为14.3 m 时的最优孔间距为4.5 m,详见图6(c)。

图6 数值模型及模拟结果Fig.6 The numerical model and results of the simulation

3.2 注浆压力

注浆压力是浆液渗入导水通道并扩散的驱动力,一般认为注浆压力与埋深和裂隙开度相关。基于煤矿砂岩地层注浆经验,Yang和Wang[7]提出当裂隙开度大于10 mm 时,注浆终压为静水压力的1.6 ~2.0倍。裂隙开度小于10 mm 时,注浆终压为静水压力的2.0~2.5 倍。回风井浅部地层存在断层和破碎带,导水通道极为发育,浆液超扩散现象严重,注浆压力升压缓慢,难达到2.5 倍注浆压力。图7(a)为T1孔第3 段(185~235 m)注浆压力变化情况。前2 次注浆压力均较小,第3 次注浆压力存在降低现象,而此时该段注浆量已为400 m3。T2孔第2 段(135 ~185 m)也类似出现了注浆压力升压缓慢(见图7(b)),注浆量超出预期。考虑白云岩地层富水性强于砂岩,且为承压含水层,若降低注浆终压,则存在堵水有效性降低的风险,因此仍采用2.5 倍静水压力结束标准,但需要采取控制措施,提高压力,减少浆液浪费。对于深部地层,从图3 可以看出,试验前期T1孔和T2孔在白云岩含水层下段注浆量均较小,平均每米钻孔注浆量仅1.3 m3。后续T3孔在下段注浆试验中,将注浆终压在3 倍静水压力基础之上再增加3~5 MPa,结果平均每米钻孔注浆量提高到6.2 m3。因此为保证堵水效果,白云岩含水层下段注浆应提高注浆压力以增加浆液充足注入量,注浆终压应在3 倍静水压力基础之上再增加3~5 MPa。

图7 注浆压力变化情况Fig.7 Changes of the grouting pressure

3.3 注浆控制技术

为避免浅部地层中浆液超距扩散造成浆液浪费,试验了注稠浆、添加速凝剂和增加注浆间歇时间等技术措施。注稠浆和添加速凝剂效果均不明显,延长凝结时间(48~72 h)对压力升压影响明显,但注浆效率明显下降。为了避免延长凝结时间造成注浆效率降低,现场试验提出采用混合式注浆方式来保证钻注效率。混合式注浆示意图如图8所示,也就是在上一段注浆未达到终压结束时,开始下一注浆段钻探,完成下一段第一次注浆后再提高注浆塞进行上一注浆段注浆。现场试验表明采用混合式注浆方式的缺点是增加了扫孔钻进长度,但该注浆方式可提高注浆压力,通过缩短总体注浆时间提高钻注效率约20%左右。

图8 注浆方式示意Fig.8 Schematic diagram the grouting mode

4 井筒地面预注浆堵水效果

4.1 回风井地面预注浆效果

根据现场注浆试验和数值模拟试验结果,老虎洞磷矿富水白云岩地层井筒地面预注浆最优孔间距为4.5m。考虑布孔圈径和注浆“分序对称”施工工艺,回风井后续注浆孔间距取4.38m,孔间距越小将形成更厚的有效堵水帷幕。除试验孔3 个钻孔外,后续地面预注浆钻孔6 个。如图9所示,数值模拟得到回风井交圈帷幕厚度14.7 m,满足堵水要求。注浆结束后采用压水试验检验注浆效果。根据压水试验结果,计算各段渗透系数及涌水量列于表1。以第2 压水段(137~287m)为例,地层渗透系数k为1.286 41×10-3m/d,井筒涌水量Qin为2.91 m3/h。对比不进行注浆时井筒涌水量365 m3/h,堵水率为98.04%。

图9 回风井有效注浆堵水帷幕厚度模拟结果Fig.9 Simulation of the effective thickness of the grouting curtain for the ventilation shaft

表1 回风井井筒预测涌水量Table 1 Water inflow prediction by WPT for air return shaft

4.2 1#进风井地面预注浆效果

1#进风井筒地面预注浆钻孔落点圈径为ϕ11 m,设计孔间距为4.21 m,共布置8 个注浆孔,注浆段埋深280 ~608 m,注浆总段高328 m。注浆过程中,地层透水率变化情况如图10所示。注浆前,地层初始透水率介于0.94 ~3.63 Lu,属于中等—强透水性地层。一序孔注浆结束后,地层透水率降为0.62~1.25 Lu,完成对地层中的主要导水通的封堵。二序孔注浆继续封堵地层中剩余的细小导水通道,注浆结束后,地层透水率介于0.22~0.48 Lu,各段地层透水率降低至0.5 Lu 以下。与地层初始透水率比较,注浆结束后地层透水率大幅降低,地层由弱—中等透水性转变为微透水地层。1#进风井井筒涌水量估计为121 m3/h。地面预注浆完成后,压水试验结果表明:280 ~480 m段井筒涌水量预计为1.62 m3/h;480 ~608 m 段井筒涌水量预计为3.55 m3/h,注浆堵水率95.7%。

图10 1#进风井各注浆段透水率变化情况Fig.10 Lugeon value of each grouting section of air intake shaft No.1

5 结 论

井筒水害防治对保证竖井安全快速施工极为重要,通过井筒地面预注浆试验结合数值模拟分析,研究了富水溶蚀白云岩中浆液扩散特征,确定了注浆工艺参数,得到如下结论:

(1)采用压水试验、钻孔取芯和COMSOL Multiphysics 模拟技术研究了浆液扩散范围,确定富水溶蚀白云岩含水层井筒预注浆合理孔间距为4.5 m。老虎洞磷矿巨厚白云岩含水层整体可注,且上段地层可注性好于下段。下段地层可注性相对较弱,需采用高压注浆等方式保证充足注浆量。

(2)老虎洞磷矿白云岩含水层上段受断层破碎带影响,导水通道发育,浆液严重超距扩散,需采取控制措施防止浪费。延长凝结时间对提高注浆压力作用明显,但需采取混合式注浆方式保证钻注效率。

(3)注浆过程中地层透水率降幅明显,与注浆前相比,各注浆段地层的透水率均降低至0.5 Lu 以下,地层由中等透水性地层转变为微透水地层。压水试验检验得到回风井和1#进风井井筒地面预注浆堵水率分别为98.04%和95.7%。