双阶同深分段掏槽爆破技术在竖井掘进中的应用

2022-02-06李龙福江东平方建国章结传

李龙福 江东平 方建国 章结传

(马鞍山矿山研究院爆破工程有限责任公司,安徽 马鞍山 243000)

在基建矿山的各项建设工程中,竖井掘进工程是矿山的重点建设工程。竖井掘进工程量一般在整个矿山基建工程量中相对较少,约占5%左右,然而竖井的井筒工程及其附属工程的施工工期在整个基建工期中的比例却高达40%以上[1-2],因此,竖井掘进速度的快慢直接影响到矿井建设工期的长短。

提高竖井施工速度可以有效缩短基建工期。近年来,随着竖井施工装备、技术的改进和创新,比如大型伞钻、中心回转抓岩机、大段高液压金属模板以及中深孔爆破技术在竖井掘进中的成功应用,都是提高竖井施工速度和增加经济效益的重要手段[3-7]。大段高液压金属模板配合中深孔爆破技术,可使循环进尺达到3.5 m 以上,可有效解决小段高掘进施工循环次数多、辅助作业时间长等效率低下的难题。

在竖井施工中采用中深孔爆破技术,掏槽质量是关键,掏槽质量直接影响循环进尺。在井筒爆破掏槽形式中最常用的有直眼筒形掏槽和斜眼锥形掏槽2种,其中斜眼锥形掏槽因各掏槽孔孔底相距很近,炸药比较集中,掏槽眼圈内岩石获得的爆破作用能量比较大,导致碎石抛掷很高,经常砸坏吊盘附近的机械设备,加上受空间条件的限制使得打斜眼的精度不容易控制,使得斜眼锥形掏槽在工程中应用较少[8-10];对比直眼筒形掏槽却没有以上缺点,在实际工程中应用较多,掏槽效果也较好。本项目在直眼筒形掏槽爆破技术的基础上,研究双阶同深分段掏槽爆破技术,结合现场爆破试验,寻求适合特定施工对象的掏槽爆破方式。

1 双阶同深分段掏槽技术破岩机理分析

所谓双阶同深分段掏槽技术,即是采用2 圈掏槽孔(内圈设为一阶,外圈设为二阶,统称双阶),内外2圈掏槽孔孔深相同,在装药结构设计中,内圈掏槽孔采用分段装药,外圈掏槽孔采用连续装药。现以竖井掘进双阶同深分段掏槽为例进行说明(示意图见图1与图2)。一阶掏槽孔(编号1 ~6)采取分段装药,上部分段装毫秒1 段雷管,下部分段装毫秒3 段雷管;二阶掏槽孔(编号7~18)采用连续装药,孔内装毫秒5 段雷管;中间空孔起增加自由面和提供补偿空间的作用。

图1 双阶掏槽平面布置Fig.1 Plane layout of two-stage cutting

图2 双阶掏槽剖面布置Fig.2 Section layout of two-stage cutting

此种掏槽技术的关键在于一阶掏槽孔采用分段装药结构,将炮孔内炸药能量分2 次释放,由于上分段类似于浅孔爆破,岩石的夹制作用相对较小,炮孔利用率高,掏槽效果好,爆破后形成的槽腔能为下分段岩石爆破提供更大的补偿空间,保证了一阶掏槽的整体效果;同时由于炮孔内采用分段装药,爆破能量分布更加均匀,降低了槽腔内岩石爆破后的大块率[11-12]。中间空孔的存在为一阶掏槽爆破提供了初始的自由面和补偿空间,引导爆破裂纹向自由面方向扩展,使得一阶掏槽范围内岩石更加容易破碎,确保一阶掏槽质量。

一阶掏槽孔爆破后为二阶掏槽增加了新的自由面和新的补偿空间,有利于增强二阶掏槽爆破应力波的反射拉伸作用,有效降低了槽腔内岩石的夹制作用,破碎岩石更加容易,进一步提高了二阶掏槽孔(主掏槽作用)的掏槽效果,为后续炮孔的爆破破岩提供了更加有利的条件。

2 工程实例

某基建矿山设计采用主副井开拓方案,副井承担全矿人员、材料、设备等的提升和下放任务,并兼作新鲜风流的入口。副井设计采用圆形断面,井筒净直径ϕ7 m,掘进荒径ϕ8 m。根据地质钻探资料、岩石力学试验结果及物探测井有关资料,副井井身段原岩成分以石英、斜长石、角闪石为主,斑状结构,块状构造,裂隙较发育,岩芯呈柱状、短柱状,局部蚀变为高岭土化、绿泥石化,岩体的坚固性系数f=3 ~12,f值平均在8~10 之间,工程地质条件属复杂型。

3 爆破技术方案设计

副井爆破采用二级岩石乳化炸药,炸药直径40 mm,药卷重量500 g,药卷长度320 mm。雷管采用毫秒延期导爆管雷管。炮孔直径50 mm。井筒中心布置一个空孔,孔径50 mm。

3.1 掏槽孔爆破参数

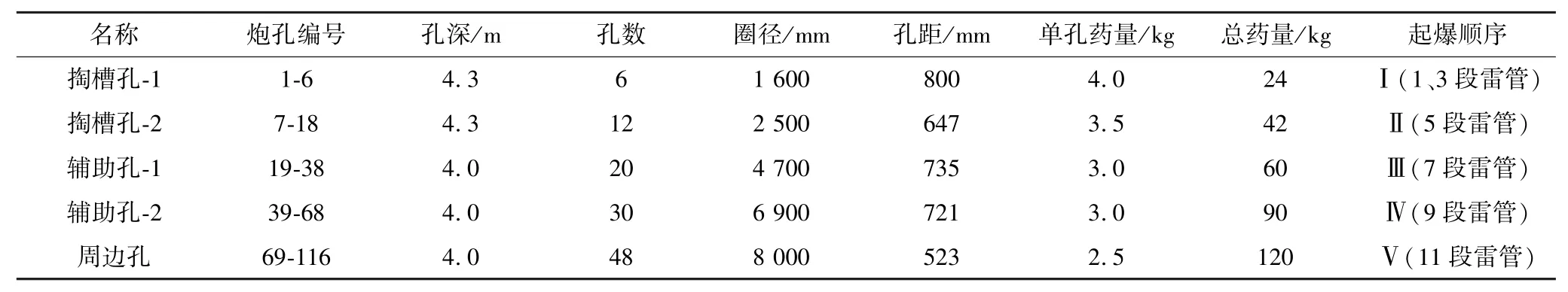

根据前述双阶同深分段掏槽爆破技术破岩机理分析,为提高循环进尺,副井爆破掏槽设计采用直眼筒形双阶掏槽技术。一阶掏槽孔与二阶掏槽孔深度相同,孔深均为4.3 m,同时在井筒中心布置一个空孔,孔深与掏槽孔相同。其中一阶掏槽孔设计圈径1.6 m,炮孔数量6 个,孔间距800 mm;二阶掏槽孔设计圈径2.5 m,炮孔数量12 个,孔间距647 mm;一阶掏槽孔与二阶掏槽孔排间距450 mm。一阶掏槽孔(编号1~6)采取分段装药结构,上下分段间采用炮泥间隔,上部分段炸药用毫秒1 段雷管起爆,下部分段炸药用毫秒3 段雷管起爆;二阶掏槽孔(编号7 ~18)采用连续装药结构,孔内装毫秒5 段雷管。掏槽孔布置如图3所示,爆破参数见表1。

3.2 周边孔爆破参数

周边孔爆破参数的合理性不仅直接影响到井筒断面成型的优劣,而且对井壁围岩的保护也至关重要。周边孔爆破参数的核心要素是最小抵抗线、炮孔间距、不耦合装药结构参数等。爆破时应确保周边孔同时起爆,在炮孔间形成贯穿裂缝,光爆层岩体在爆生气体的辅助作用下能够快速地与井壁岩体分离,同时减轻爆破应力波与爆生气体对被保留岩体中原生节理裂隙面的有害扩展作用。

根据文献[13-14],周边孔间距一般取400 ~600 mm;最小抵抗线取值约为10 ~20 倍的周边孔的孔径。要取得较好的光面爆破效果,周边孔的孔间距与最小抵抗线的比值应在0.8 ~1.0 之间;受现场凿岩设备和炸药品种类型的供应限制(炮孔直径与药卷直径已经确定),所以只需确定周边孔轴向不耦合装药系数。为控制爆破后井筒壁面平整度、减少超欠挖量以及便于钻孔设备作业,周边孔的孔口应布置在井筒断面的轮廓线上且炮孔轴线稍向断面轮廓线外偏斜,孔底偏出轮廓线控制在50~100 mm 之间,本次设计取80 mm。结合副井工程地质条件,周边孔间距设计为523 mm,最小抵抗线设计为550 mm,线装药密度设计为0.625 kg/m。周边孔布置如图3所示,爆破参数见表1。

3.3 辅助孔爆破参数

辅助孔的布置应该遵循使炸药的爆破能量均匀分布的原则,一般是相对均匀地分布在掏槽眼和周边眼之间,在采用光面爆破时,还应使最外圈辅助孔与周边孔的圈径差满足光爆层的要求[15]。因此,根据副井围岩条件和井筒掘进断面尺寸,辅助孔共布置2圈,设计圈径分别为4.7 m和6.9 m;炮孔数量分别为20 个和30 个;孔间距分别为735 mm和721 mm。辅助孔布置如图3所示,爆破参数见表1。

图3 炮孔布置(单位:mm)Fig.3 Arrangement of blast-hole

表1 爆破参数Table 1 Blasting parameters

3.4 起爆网路

考虑到井筒工作面附近有电气设备,因此,副井全断面采用导爆管雷管接力式簇联起爆网路,毫秒微差爆破方式。为保证掏槽质量,同时防止先爆炮孔挤死后响炮孔或使后响炮孔内的炸药产生误爆,排间雷管的间隔时间不能过长;此外,还需要有足够的时间将槽腔内的岩石破碎并抛掷出去形成空腔创造自由面,排间雷管的间隔时间又不能太短。故本次设计选用1 段、3 段、5 段、7 段、9 段、11 段共6 个段别的毫秒雷管,孔外全部使用1 段雷管作联接雷管和起爆雷管。起爆网路如图4所示。

图4 微差起爆网路Fig.4 Millisecond initiation network

3.5 爆破效果分析

爆破技术方案确定后,为评价爆破设计参数的合理性,在现场进行了11 模爆破试验(根据地质资料与揭露的岩性可知,本试验段内岩性差别不大,爆破效果具有可比性),试验后平均爆破技术指标见表2。从表2 中数据可知,炮孔利用率较高,平均利用率为91.8%,平均循环进尺为3.67 m,说明此种掏槽爆破方式效果较好,能满足大段高液压金属模板对单循环进尺3.5 m 以上的要求。

表2 爆破技术指标Table 2 Blasting technical indicators

周边孔采用光面爆破措施后有效减弱了爆破有害作用对井壁围岩的损伤,爆破后井壁围岩比较平整,几乎无欠挖,平均超挖量控制在20 cm 以下,围岩控制效果较好。

4 结 论

本文在分析直眼筒形掏槽爆破技术的基础上,结合大段高液压金属模板对单循环进尺的高要求,研究了双阶同深分段掏槽爆破技术,结合现场爆破试验,得出如下结论。

(1)针对本工程设计的双阶同深分段掏槽爆破技术方案,通过调整掏槽孔的布置和炮孔内炸药能量的释放顺序,一阶掏槽孔采取分段装药结构,上部分层岩体爆破后为下部分层岩体爆破提供新的自由面,保证了一阶掏槽的整体效果;一阶掏槽取得的好效果使得二阶掏槽破碎岩石更加容易,进一步提高了二阶掏槽质量。良好的掏槽质量对取得平均循环进尺3.67 m 的效果起到了决定性的作用,为大段高液压金属模板的使用提供了前提条件。

(2)周边孔采用光面爆破,使得井壁围岩质量得到有效控制,减少了刷帮、支护等其他辅助作业时间,大大提高了工序间的转换效率。

(3)爆破后岩石块度均匀,几乎无大块,爆破技术指标良好,说明研究设计的掏槽爆破技术方案可行,为后续施工或其他井筒爆破掘进工程提供了范例。