低品位菱锰矿石悬浮焙烧—浸出强化技术研究

2022-02-06马新猛李艳军王若枫

马新猛 袁 帅 李艳军 王若枫

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819;3.东北大学轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

菱锰矿是提炼锰的重要矿物之一,在南非、乌克兰、中国等诸多国家资源储量丰富[1-2]。目前针对菱锰矿的选矿方法主要有磁选、浮选、焙烧法、浸出法及联合工艺。王珊[3]以广西某低品位菱锰矿为试验对象,开展了磁选—反浮选联合工艺试验研究,可将锰品位由14.62%提升至21.22%,同时回收率可达77.64%。磁选法与浮选法虽然可以将矿石中的有价金属矿物与脉石矿物有效分离。但菱锰矿常共生或伴生有钙菱锰矿、锰方解石、菱铁矿、铁锰氧化物、黄铁矿等矿物[4],而脉石矿物常为硅酸盐型矿物与钙镁碳酸盐型矿物[5],且嵌布粒度细,矿物单体解离较难,此时磁选、浮选及联合工艺无法有效分离锰矿物[6],需要在工艺流程中引入焙烧法与浸出法。习晓光[7]利用微波焙烧法对菱锰矿进行焙烧处理,处理后矿石性质发生变化,矿物单体解离度明显提高,经磁选可获得锰品位为30.84%、回收率为81.52%的锰精矿。乔维等[8]利用马弗炉对低品位菱锰矿块矿及锰矿粉进行焙烧试验,焙烧过程可将团球的锰含量由26.21%提升至30.61%。冯茹等[9]利用SKZ 管式电阻炉对菱锰矿进行了氯化焙烧—水浸工艺研究,将菱锰矿与氯化铵混合焙烧,可将菱锰矿转化为高水溶性的氯化锰,随后进行水浸,锰浸出率可达95%。王杨等[10]利用马弗炉对菱锰矿进行焙烧—氨浸试验,发现在焙烧温度为650 ℃、焙烧时间为100 min时,焙烧产品的锰浸出率可达73.89%,但对矿石继续焙烧会引起菱锰矿焙烧产生的MnO 活性度降低,导致锰浸出率降低。可见,焙烧过程一方面能引起矿物物相发生变化,使矿石中的菱锰矿分解为MnO、白云石分解为MgO和CaCO3[11],以达到脱碳与锰富集的效果,或是将锰矿物转化为高水溶性物质,以便锰矿物高效浸出。另一方面焙烧过程改变了矿石物理性质,使矿石的硬度降低,并产生大量细小的孔洞[12],这均有利于锰矿物高效分选。但过度的焙烧会引起锰矿物与脉石矿物反应生成其他难溶性物质,或使脉石矿物形成熔融态的玻璃相将锰矿物包裹,不仅会降低锰浸出率,同时导致严重的能源浪费。目前工业上仍以回转窑和竖炉为主要的焙烧设备,由于焙烧过程中物料与高温烟气接触不充分,焙烧效果不理想,导致浸出率不足85%,且处理能力低,而悬浮焙烧过程中,物料与高温烟气接触面积大、传热高效、反应速率快。

基于此,本文提出采用气基悬浮焙烧技术处理菱锰矿强化矿物浸出的影响机理研究,为菱锰矿高效利用提供理论依据和技术支撑。

1 试验原料及试验方法

1.1 试验原料

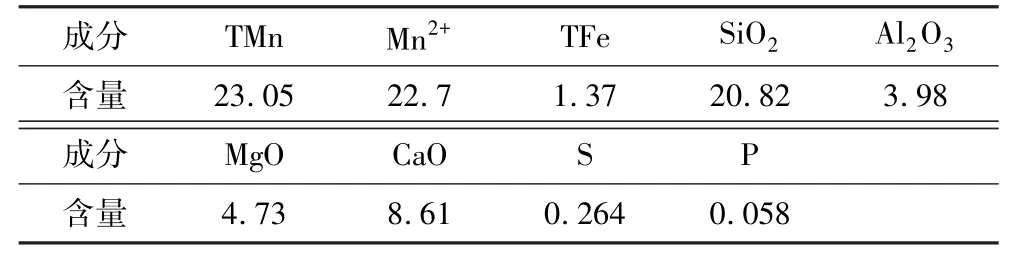

试验所用矿石为南非菱锰矿,矿石化学多元素分析结果见表1。

表1 矿石化学多元素分析结果Table 1 Chemical multielement analysis results of the ore %

由表1 可知,矿石TMn 含量为23.05%,Mn2+含量为22.7%,TFe 含量为1.37%,有害元素含量较低,S 含量为0.264%,P 含量为0.058%。

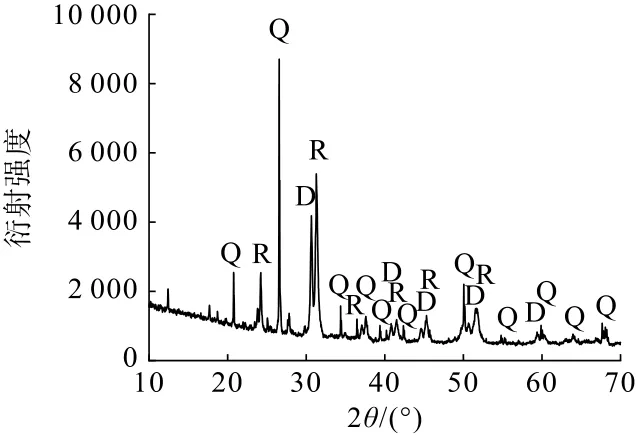

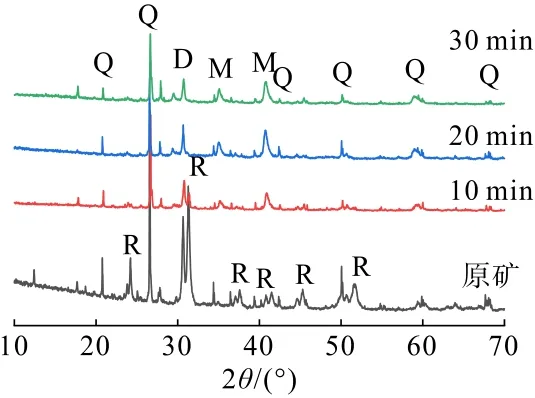

矿石XRD 物相检测分析结果如图1所示。

图1 矿石XRD 物相分析结果Fig.1 XRD phase analysis results of the ore

由图1 可知,矿石中锰主要赋存于菱锰矿中,主要的脉石矿物为石英与白云石。

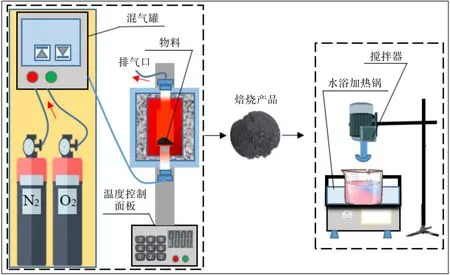

1.2 试验方法

实验设备原理如图2所示。将30 g 菱锰矿原矿放置在石英管内,随后向管内通入高纯度N2完成气体置换,待炉温升至预设温度时将石英管放入焙烧炉内,随后通入O2并开始计时,当到达焙烧时间后将石英管从炉膛内取出,待石英管冷却到室温后即可取出焙烧样品。

图2 焙烧与浸出试验设备Fig.2 Roasting and leaching test equipment

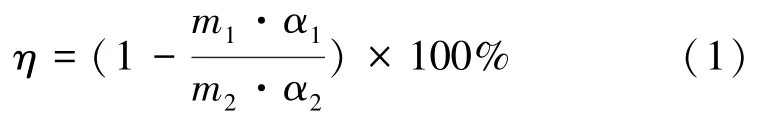

取10 g 焙烧产品进行酸浸试验。酸浸条件为浸出时间30 min、浸出温度60 ℃、浸出液固比10 mL/g、浸出酸过量系数1.1。将浸出试验所得的浸出渣进行TMn 含量检测,并根据式(1)计算矿样的浸出率。

式中:η为锰浸出率,%;m1为浸出渣的质量,g;α1为浸出渣的TMn 含量,%;m2为焙烧产品的质量,g;α2为焙烧产品的TMn 含量,%。

2 试验结果与讨论

2.1 焙烧条件试验

2.1.1 焙烧气氛对焙烧产品锰含量及浸出率的影响

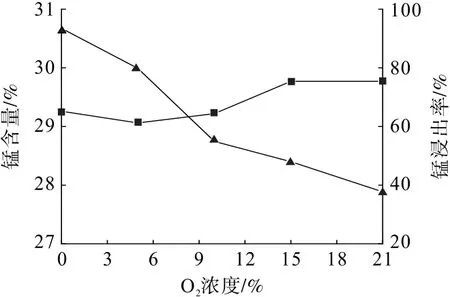

固定初始条件以N2为保护气体,在焙烧温度为800 ℃、焙烧时间为30 min、通气量为500 mL/min 条件下,考察焙烧气氛条件对焙烧产品锰含量及其浸出率的影响。结果如图3所示。

图3 焙烧气氛对焙烧产品锰含量及其浸出率的影响Fig.3 Effect of roasting atmosphere on manganese content and leaching rate of the products

由图3 可知:随着O2浓度由0 增加至5%时,焙烧产品锰含量由29.26%降低至29.06%;O2浓度由5%增加至21%时,焙烧产品锰含量由29.06%增加至29.77%。随着O2浓度由0 增加至21%时,焙烧产品锰浸出率由93.46%降低至37.72%。因此,增加焙烧气氛中O2浓度使锰浸出率降低。综上,N2为最适宜焙烧气氛。

2.1.2 焙烧温度对焙烧产品锰含量及浸出率的影响

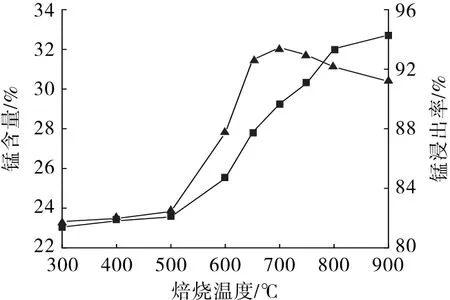

在焙烧气氛为N2、焙烧时间为30 min、通气量为500 mL/min 条件下,考察焙烧温度对焙烧产品锰含量及浸出率的影响。结果如图4所示。

图4 焙烧温度对焙烧产品锰含量及其浸出率的影响Fig.4 Effect of roasting temperature on manganese content and leaching rate of roasted products

由图4 可知:当焙烧温度由300 ℃升至500 ℃时,焙烧产品锰含量呈缓慢上升趋势,由23.05%提高到23.36%。焙烧温度继续升高到900 ℃时,焙烧产品锰含量由23.36%提高至32.72%;焙烧温度由300 ℃增加到700 ℃时,焙烧产品锰浸出率由81.77%提高至93.46%;当焙烧温度超过700 ℃时,焙烧产品锰浸出率由93.46%下降至91.19%。综上,选择焙烧温度为700 ℃。

2.1.3 焙烧时间对焙烧产品锰含量及浸出率的影响

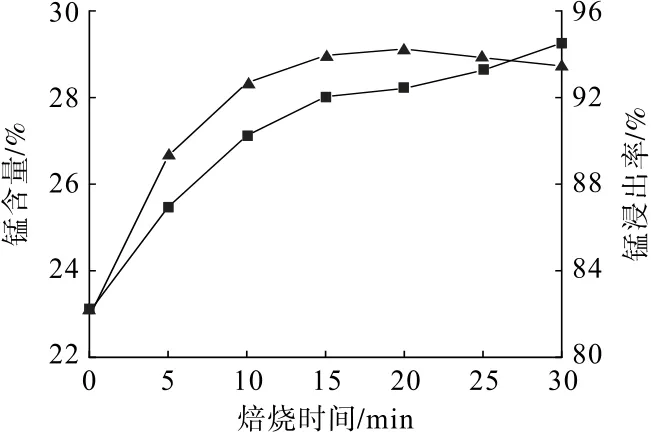

在焙烧气氛为N2、焙烧温度为700 ℃、通气量为500 mL/min 条件下,考察焙烧时间对焙烧产品锰含量及其浸出率的影响。结果如图5所示。

图5 焙烧时间对焙烧产品锰含量及其浸出率的影响Fig.5 Effect of roasting time on manganese content and leaching rate of roasted products

由图5 可知:随着焙烧时间的延长,焙烧产品锰含量由23.05%提高至29.26%;当焙烧时间延长到20 min, 焙烧产品锰浸出率由81.87% 提高至94.24%;当焙烧时间继续延长到30 min,焙烧产品锰浸出率由94.24%下降到93.46%。综上,选择焙烧时间为20 min。

2.2 焙烧产品XRD 分析

2.2.1 焙烧温度对焙烧产品的影响

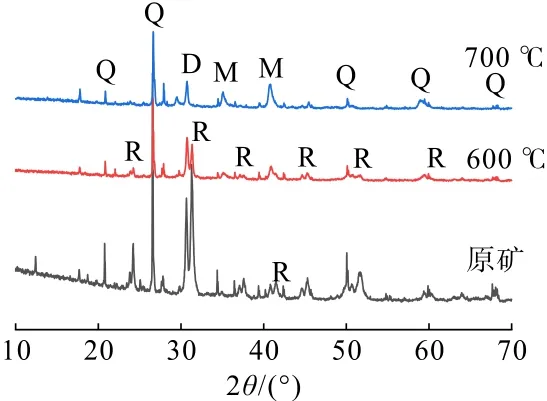

对不同焙烧温度下的焙烧产品进行XRD 检测分析,结果如图6所示。

图6 不同焙烧温度产品的XRD 分析结果Fig.6 XRD analysis results of roasted products at different temperature

由图6 可知:600 ℃焙烧条件下的焙烧产品出现方锰矿衍射峰,同时存在菱锰矿衍射峰;700 ℃焙烧条件下的焙烧产品中菱锰矿衍射峰消失,且除方锰矿衍射峰以外未见其他形式锰化合物的衍射峰,说明焙烧产品中的菱锰矿已基本转化为方锰矿。

2.2.2 焙烧时间对焙烧产品的影响

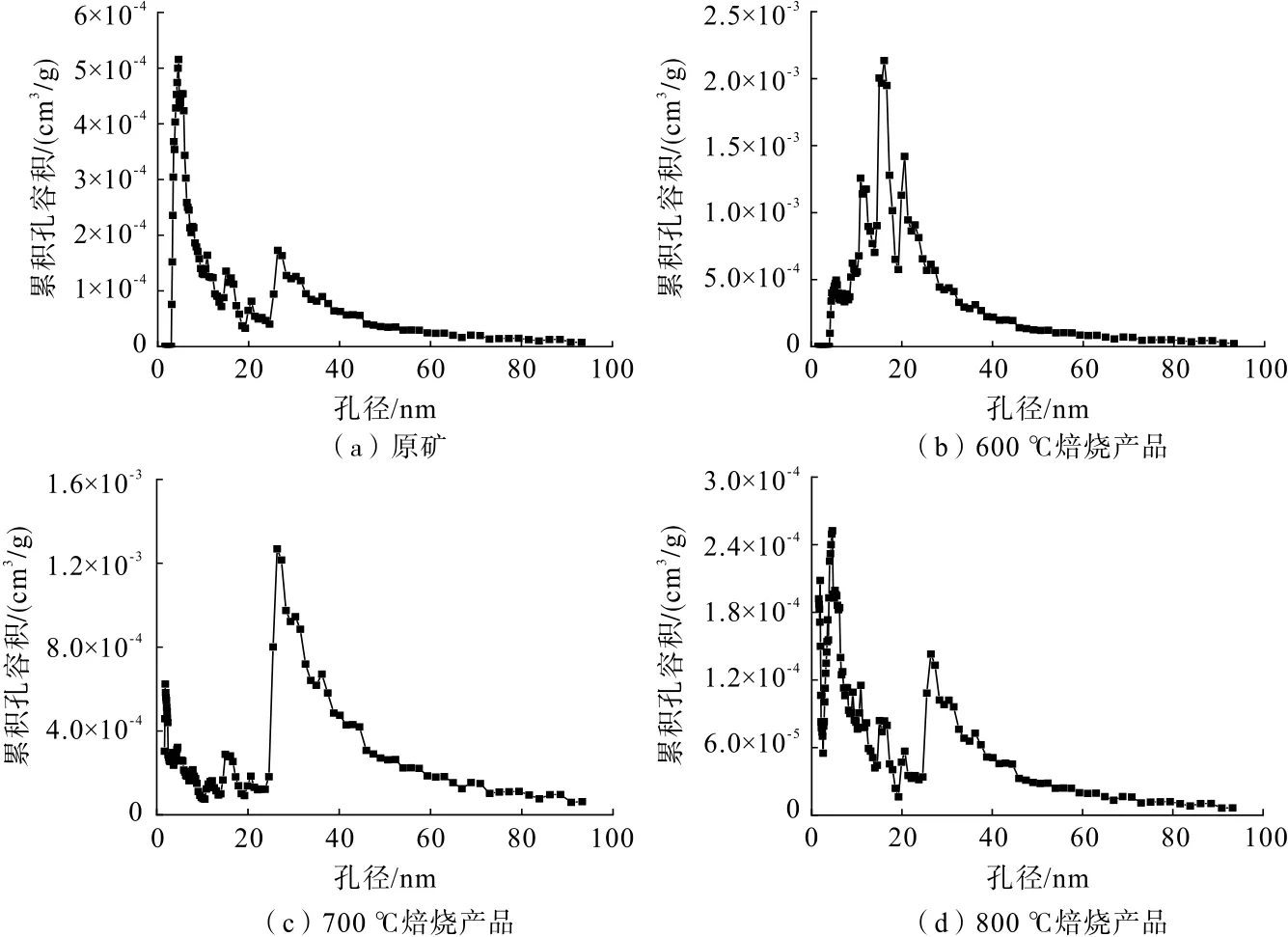

对不同焙烧时间条件下的产品进行XRD 检测分析,结果如图7所示。

图7 不同焙烧时间产品XRD 分析结果Fig.7 XRD analysis results of roasted products at different times

由图7 可知:在焙烧时间为10 min 时的焙烧产品中存在菱锰矿衍射峰与方锰矿衍射峰;当焙烧时间延长至20 min 时,焙烧产品中菱锰矿衍射峰消失,被方锰矿的衍射峰取代。这说明在焙烧20 min 时,焙烧产品中的菱锰矿已基本转化为方锰矿。

2.3 焙烧产品BET 检测分析

2.3.1 焙烧温度对矿物微观结构的影响

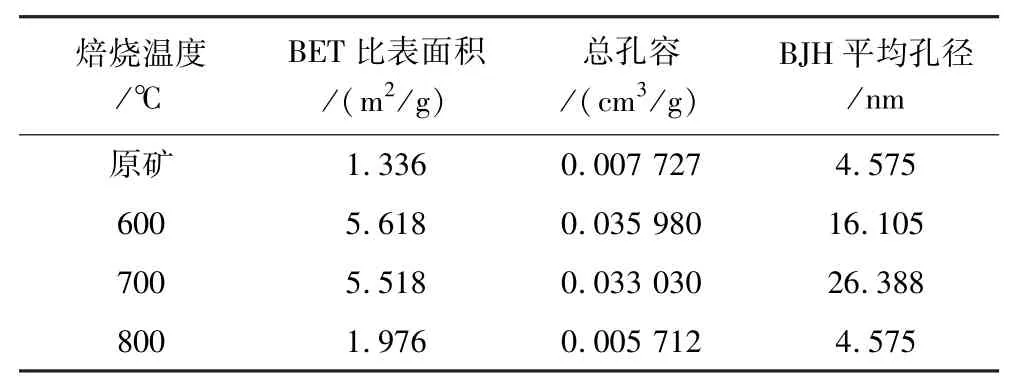

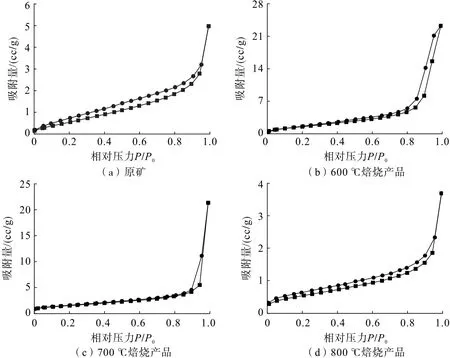

对不同焙烧温度条件下的产品进行BET 比表面积检测分析,研究菱锰矿微观结构变化规律。结果如图8、图9所示。BET 比表面积、总孔容、平均孔径结果如表2所示。

表2 不同焙烧温度影响下样品的孔结构参数Table 2 Pore structure parameters of samples under different rosting temperatures

图8 焙烧温度对Ar 吸附、脱附等温线的影响Fig.8 Effect of roasting temperature on Ar adsorption and desorption isotherm

图9 焙烧温度对BJH 算法孔径分布的影响Fig.9 Effect of roasting temperature on BJH algorithm pore size distribution

由图8、图9 可知,原矿、600 ℃焙烧产品、700 ℃焙烧产品、800 ℃焙烧产品的吸附、脱附曲线均呈现出向下内凸的趋势,属于Ⅲ型吸附等温曲线。根据IUPAC 迟滞回线分类判断,迟滞回线类型属于H3型,说明多为平板间的狭缝孔,且这些孔形状是非均匀的。原矿与800 ℃焙烧产品的吸附、脱附曲线在相对压力小于0.5 时形成了明显的迟滞回线,说明存在一端闭合的墨瓶型孔。说明在室温到700 ℃的焙烧条件下,菱锰矿焙烧后的孔隙率明显提高,有利于浸出反应的进行。当温度达到800 ℃,焙烧温度过高导致发生烧结现象,结构致密化,矿石的孔结构塌陷,孔径减小。

由表2 可知,随着焙烧温度的升高,菱锰矿的比表面积和总孔容均先提高后降低,在600 ℃时达到最大值5.618 m2/g。焙烧温度为800 ℃时,比表面积迅速减小至1.976 m2/g,菱锰矿的总孔容不断变大,在600 ℃时达到最大值0.035 980 cm3/g。当焙烧温度为800 ℃时,总孔容迅速减小至0.005 712 cm3/g。

综上所述,适当增加焙烧温度,菱锰矿的总孔容和平均孔径得以提升,比表面积的增加,为浸出过程提供了更多的活性位点,说明高温使矿物颗粒产生裂缝和孔隙,有利于浸出剂与矿物颗粒的充分接触,强化矿物浸出。

2.3.2 焙烧时间对矿物微观结构的影响

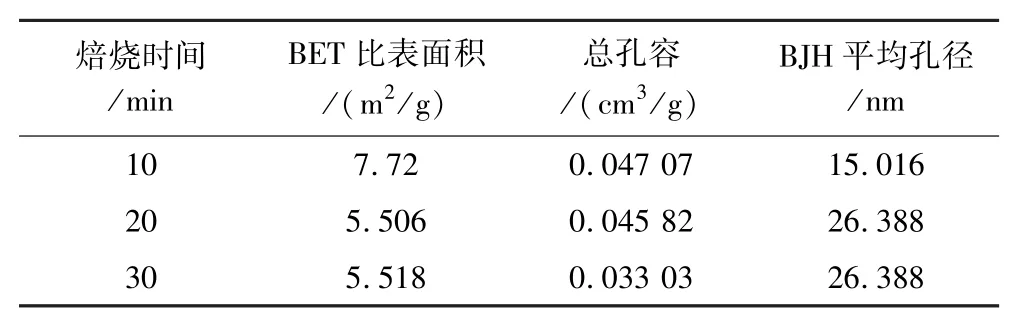

对不同焙烧时间条件下的焙烧产品进行BET 比表面积检测分析,研究菱锰矿微观结构变化规律。结果如图10、图11所示。BET 比表面积、总孔容、平均孔径结果如表3所示。

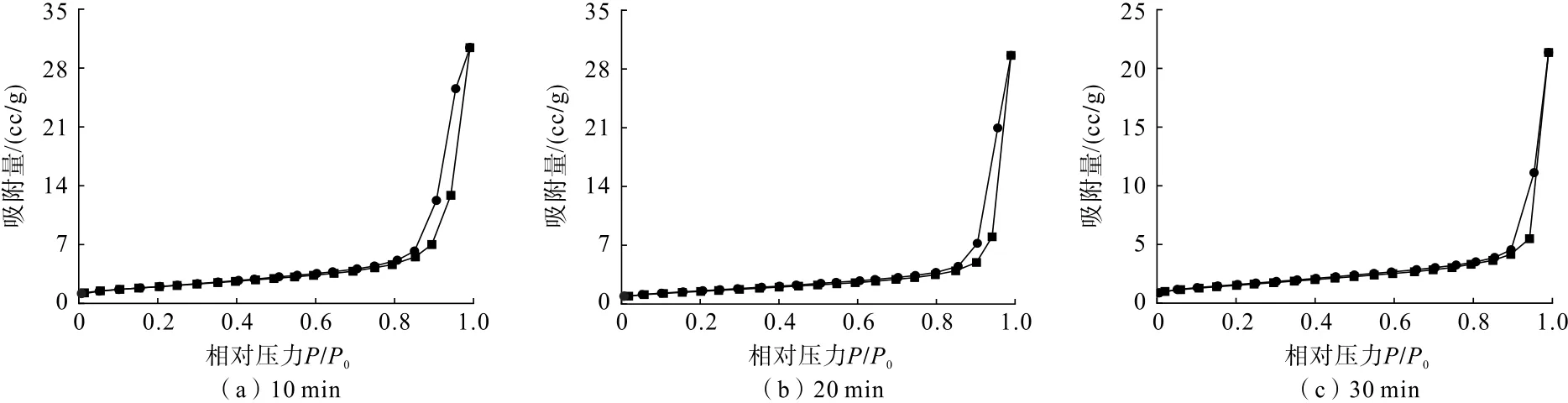

图10 焙烧时间对Ar 吸附、脱附等温线的影响Fig.10 Effect of roasting times on Ar adsorption and desorption isotherm

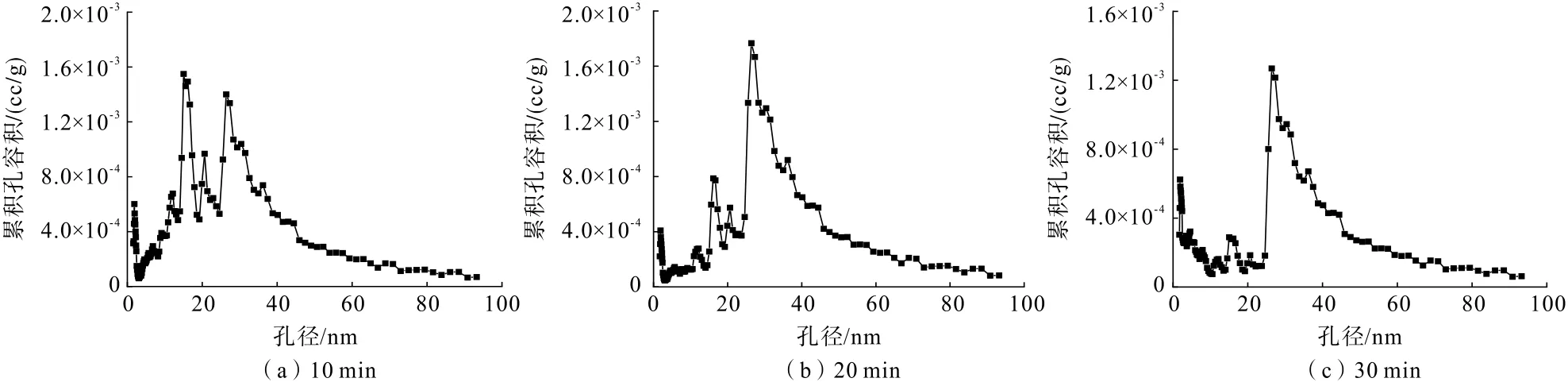

图11 焙烧时间对BJH 算法孔径分布的影响Fig.11 Effect of roasting times on BJH algorithm pore size distribution

由图10 可知,各焙烧时间条件下焙烧产品的吸附等温线趋势相似,均呈现出向下内凸的趋势,属于Ⅲ型吸附等温曲线。

由图11 可知,根据IUPAC 迟滞回线分类判断,迟滞回线类型属于H3 型,说明多为狭缝型或平板间的裂缝孔道,且这些孔道的形状和结构是不均匀的。说明较窄的狭缝孔结构越来越少,晶格结构遭到破坏,颗粒产生裂纹,从而平均孔径逐渐增大。

由表3 可知,随着焙烧时间延长,菱锰矿比表面积不断增大,在10 min 时比表面积达到最大值7.72 m2/g。在30 min 时比表面积持续减小至5.518 m2/g。随着焙烧时间延长,菱锰矿总孔容不断增大,在10 min 时比表面积达到最大值0.047 07 m3/g。在30 min 时比表面积持续减小至0.033 03 m3/g。综上所述,适当延长焙烧时间,矿石的平均孔径不断扩大,有利于浸出剂与矿物颗粒的充分接触,强化矿物浸出。焙烧时间过长,焙烧产品的平均孔径不再发生变化,但比表面积和总孔容不断减小,减少了浸出过程中的活性位点,抑制锰矿物浸出。

表3 不同焙烧时间影响下样品的孔结构参数Table 3 Pore structure parameters of samples under different rosting times

3 结 论

(1)在焙烧气氛为N2、焙烧温度为700 ℃、焙烧时间为20 min 时,焙烧产品中的TMn 含量提升至28.21%;焙烧产品在浸出时间30 min,浸出温度60℃、浸出酸过量系数1.1、浸出液固质量比为10 ∶1 的浸出条件下可获得94.24%的浸出率指标。

(2)焙烧产品的XRD 结果表明,焙烧温度为700℃、焙烧时间为20 min 时,矿物中的菱锰矿已基本转化为方锰矿。BET 分析结果表明,随着焙烧温度的增加和时间的延长,焙烧产物的比表面积、总孔容和孔径不断升高,有助于促进后续过程浸出剂与矿物颗粒的接触,强化了矿物浸出。但过高的焙烧温度和焙烧时间会导致焙烧产品颗粒发生烧结现象,比表面积及孔径减小结构趋于致密化,阻碍了后续的浸出过程。