一起APU 喘振故障分析及检测工装设计

2022-02-06李献凯谢仲阳王海宽中国南方航空股份有限公司工程技术分公司沈阳基地南航工程技术中心

■ 李献凯 谢仲阳 王海宽/ 中国南方航空股份有限公司工程技术分公司沈阳基地 2 南航工程技术中心

1 故障现象

辅助动力装置(APU)是安装在飞机尾部的小型燃气涡轮发动机,在地面或空中为飞机提供电源,还为发动机起动或客舱空调提供气源保障。

某航空公司修理厂在对波音737 型飞机中131-9B 型APU 进行整机翻修时发现:APU 出厂前试车,正常起动后一切参数正常,但在高负载T0009 测试点(MES+96KW)会出现无规律的异常的“放炮”喘振声,其他测试点均正常。通过位置判断喘振声发生于动力段,停车重新起动后仍然出现高负载时动力段喘振现象。该故障现象为首次出现,修理厂通过一系列分析和判断,成功排除故障并找到了更好的检查办法,为提高APU 修理质量提供了参考。

2 故障分析

针对上述喘振现象,修理厂对试车台及相关传感器进行检查评估,排除试车台故障;更换APU 上相关的外部件(LRU 航线可更换零件)后故障仍然存在,排除LRU 部件损伤可能。初步判断故障原因是APU 内零件故障或零件间装配关系不匹配。决定重新分解APU,对相关零件进行详细检查,对相关零件的装配间隙进行重新分析。

2.1 相关零件配合间隙检查。

分解APU 后,对照此前装配时的零件配合间隙表、维修记录等资料进行重新检查,所有配合尺寸均无异常,各级调节垫片尺寸均满足手册标准,动力段、负载段压气机(P/S、L/C)和涡轮也没有任何刮磨现象,因此基本排除因装配不当引起喘振的可能。

2.2 相关零件的重新检查

针对动力段喘振现象,重点检查涡轮、压气机叶轮、内机匣、扩散器等零部件。

1)一、二级涡轮。APU 中这两个部件均为全新航材可用件,经检测尺寸符合手册要求,试车前后无任何损伤。

2)动力段叶轮。动力段叶轮属于时寿件,该叶轮虽不是全新件,但TSN/CSN(总使用时间/总使用循环)满足厂家极限时间30000h 的要求。根据手册检查叶轮叶片无磨损、腐蚀、打伤等损伤。对比OEM 相关数据参数,叶型符合手册标准。

3)动力段内机匣。无刮磨涂层掉块等损伤,根据手册检查相关数据,结果均在手册要求范围内。

4)动力段扩散器。该件为修理厂家刚刚修理完成的航材件,测量安装边平面度在手册要求范围内,重新检查主叶片,叶片切面较平整。手册中对叶片的检查标准为:叶片前缘允许刻痕、磨损的最大损伤值为0.67mm,风蚀的最大损伤值为0.51mm。但是主叶片前缘处于密闭空间内,且空间狭小,普通测量工具无法进入以对叶片损伤值进行测量(见图1)。通常情况下,叶片前缘上部和下部由于气流流速不同导致的风蚀量不同,会产生一个风蚀的斜面(见图2),工作者一般通过对比叶片上下风蚀量的差值来判断是否达到0.51mm 标准。观察到故障叶片叶根处疑似有3mm缺陷,但前缘较平整,无法直观判断出叶片是否风蚀或变短。修理厂使用一标记尺寸的长杆从叶片后缘探入叶片空间(见图3),对比发现该扩散器中不均匀分布的7 片叶片相比其他大部分叶片短2 ~3.5mm,初步推断此为疑似故障源。后与扩散器修理厂家联系,确定该扩散器叶片进行过打磨修理,但因工作疏忽打磨后并未对叶片尺寸进行修复。

图1 131-9型APU动力段扩散器

图2 常见的叶片风蚀

图3 故障APU扩散器

结合其他零件的检查结果,修理厂认为动力段扩散器叶片变短是导致本次喘振的主要原因,决定只更换该件,重新回装APU。装配完成后再次试车,一切正常,故障排除,APU 成功出厂。

3 检查工装的设计

为了解决无法直接用常规测量工具检查叶片损伤值的难题,修理厂设计了一种操作方便且易于观察的检查工装,可以快速准确地判断出扩散器叶片损伤值是否超过手册标准。虽然该工装是为动力段扩散器设计,但负载段扩散器的功能和构型与动力段扩散器相似,因而也可以推广至负载段扩散器的检查。

3.1 设计过程

研究扩散器的结构发现,扩散器叶片前缘由于处于环形内壁内,从前缘直接测量难度较大,但叶片与叶片之间有一条狭长的空间,且叶片边为直线,因此可以设计一个标准测量杆,从叶片后缘伸入扩散器即可对比出叶片是否变短,需要注意的是测量杆长度应为手册要求的叶片标准长度。

从零件设计厂家和修理厂家处获得标准叶片长度,根据标准叶片长度制作了一个对比标杆。由于手册提到风蚀损伤小于0.51mm的叶片前缘可继续使用,在该检查工装前缘0.51mm 处加工一切口作为第一标杆,作为检查叶片风蚀是否可用的依据。手册中还提到当叶片损伤小于1.27mm 时可通过手工打磨去除损伤的方法来修理,因此在该工装顶端至1.27mm 处加工第二个切口台阶作为第二标杆,以判断叶片损伤是否超出打磨可修理极限,也可用于判断是否是打磨修理后的合格零件。

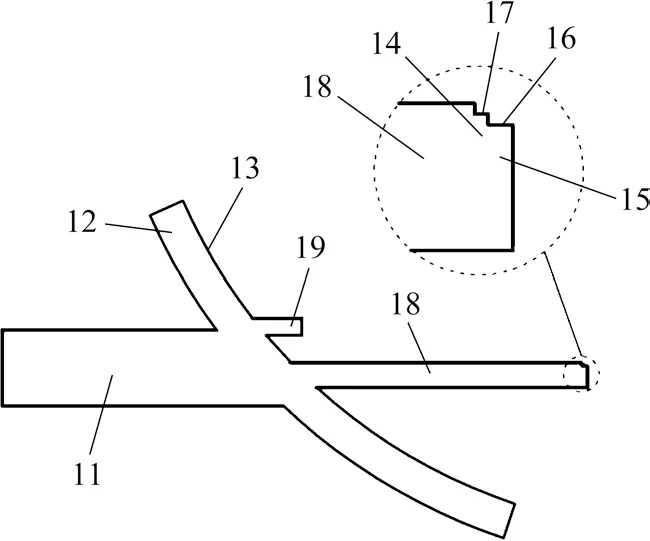

为了确保测量的准确性,在工装叶片根部根据扩散器大圆直径设计一圆弧,将工装固定于叶片根部。在圆弧上方测绘出测量叶片至上一叶片的切线距离,在此距离上设计另一卡块,深入上方叶片,该卡块用于测量时固定工装,防止工装在测量时有轴向和周向的位移。工装设计图如图4 所示。

图4 工装设计图

3.2 工装使用

如图4、图5 所示,该工装使用时需从扩散器叶片后缘将测量杆(图4 中18)深入扩散器叶片之间,使圆弧面(图4 中13)紧贴在扩散器的外圆轮廓上,且测量杆紧贴在叶片背部。通过对比第一标杆0.51mm(图4 中16)、第二标杆1.27mm(图4 中17)的位置与扩散器叶片前缘的相对位置,得出检查结论。若只露出第一标杆而未露出第二标杆,代表零件风蚀量小于0.51mm,零件可用;若第二标杆露出一部分但未完全露出,表示该部件已风蚀超标、零件不可用,但可进行打磨修理;若第二标杆已完全露出,代表零件不可用,且损伤超出叶片打磨修理极限,需更换叶片。

图5 工装使用

3.3 工装优点

与现有检测方法相比,本设计具有以下优点:

1)通过视觉,直观比较扩散器主叶片与测量杆、第一标杆和第二标杆之间的关系,可以快速、精准判断出主叶片损伤情况,从而快速判断零件是否可用,还可判断出主叶片是否需要修理、需采用什么方式修理等,节省了检查时间,提高了工作效率。

2)可以精准判断出故障类型,相比仅用肉眼观察更加可靠,有效提升零件检查质量,保证整个APU 维修质量。

3)工装设计新颖实用、操作简单、易学易用,节约了学习成本和时间成本。

4)通过对零件状态的准确判断,减少了零件的错漏检现象,节省了APU的维修成本。

5)此应用可推广至所有类型的APU 扩散器,还可推广至发动机扩散器。

4 结论

通过对一起APU试车故障的分析,得出动力段扩散器叶片部分变短尤其是不均匀变短可能导致APU 整机喘振现象,该故障现象主要发生在高负载阶段。设计了一套合理的检查工装,填补了该部件检查中的漏洞,大幅提高了部件检查的效率和质量。下一步将采用建模和数据分析等方法,着重研究不同扩散器叶片长度对APU 性能的影响。本研究验证了严格把控民航维修检查标准的重要性,可为APU 维修行业发展提供一定的指导。