废热锅炉内部流场流动与传热分析

2022-02-04沈文朋莫陇刚

沈文朋 莫陇刚 宋 伟 仲 诚

(1.天华化工机械及自动化研究设计院有限公司;2.兰州理工大学石油化工学院;3.中石油兰州石化公司化工储运中心)

工业化的进步需要能源作为依托,目前全世界对能源的需求在持续不断地增加,因此开发能够代替不可再生能源的新能源、大力开展节能减排工作已经十分迫切[1]。 化工厂加热炉中产生的烟气排烟温度比较高,大部分热量直接被排放而无法被利用,不仅造成了能源的浪费,还加剧了温室效应[2]。 废热锅炉回收装置是针对烟气能源回收的一种广泛实施的应用技术,这也促使废热回收装置成为能源研究领域的热门方向,不断获得新的研究成果。 张群力等分析了目前烟气余热回收利用中存在的一些典型问题,并提出了解决问题的思路,为烟气余热回收利用技术的研究与推广提供了参考[3]。LEE C E等利用热力学分析方法发现控制废气温度可以获得较高的效率[4]。 废热锅炉中典型的管壳式结构也有大量学者进行了研究。 刘敏珊等采用CFD方法模拟了换热效果不佳的管壳式换热器壳程存在的传热死区[5]。 付磊等采用Workbench软件建立了管壳式换热器三维实体模型,对换热器管侧和壳侧的两流程耦合进行计算[6]。 吕金丽等采用数值模拟的方法模拟了壳侧发生相变的管壳式换热器的两相流动和相变传热[7]。PAISARN N和THIANPONG C等先后研究了不同插物结构对管程换热性能的影响,从实验结果发现插物结构为纽带时,换热性能提升较大[8,9]。 SARADA S NAGA等针对卧式管壳式换热器,通过对比不同宽度的纽带结构,发现纽带宽度26 mm时换热性能提升较高[10]。 张亮等利用数值模拟分析发现,波纹管在壳程进口流速超过2 257 kg/h时,继续增加进口流速,换热效果减弱[11]。MARWA BEN SLIMENE等以弓形折流板换热器为研究对象,采用数值模拟软件建立了管壳式换热器三维实体模型,之后对壳程流体的速度场、温度场和冷凝水体积分布情况进行了分析研究[12]。 孟芳提出一种新型的单壳程双螺旋对称折流板换热器,提高了换热效率[13]。 俞接成和诸葛一然用Fluent软件模拟了3种不同折流板间距的管壳式换热器的流动与传热, 分析了3种结构下换热器的传热特性,发现减小折流板间距会增加流动阻力,对传热系数影响不大[14]。 YU C L等提出一种新型六角形阻振折流杆,通过数值模拟证明新型折流杆结构相比于传统结构抗振性能更优[15]。

笔者以丙烷脱氢油气废热回收一体化装置中丙烷换热段为研究对象,通过数值模拟,对此结构下管程和壳程的流体换热进行模拟计算,研究废热锅炉内不同位置管程和壳程的温度分布,并对比不同烟气进口速度和丙烷进口速度对换热特性的影响。

1 几何建模

由于丙烷脱氢油气废热回收一体化装置中丙烷换热段尺寸较大, 管束和折流板数量较多,模型较为复杂, 现有条件无法对其进行模拟,因此,进行模型简化,只模拟35根换热管,研究丙烷进口与烟气进口速度对换热器换热特性的影响。管壳式换热器换热管呈正方形排列, 利用Solidworks建模,对模型进行简化,具体结构参数如下:

壳体总长 1 450 mm

壳体外径 240 mm

壳体厚度 10 mm

换热管长 1 150 mm

进出口内径 40 mm

进出口长度 40 mm

换热管内径 15 mm

换热管间距 25 mm

折流板数量 6个

折流板间距 150 mm

折流板高度 160 mm

折流板厚度 10 mm

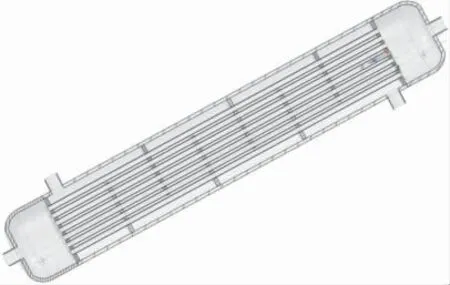

换热器管程和折流板的分布模型截面图如图1所示。

图1 换热器管程和折流板的分布模型截面图

2 流体控制方程

2.1 基本假设

为方便计算,对模型的基本假设为:烟气为不可压缩的理想气体;烟气中各组分成分各处均匀分布;忽略辐射换热的影响;废热锅炉内的流动与传热均处于稳态工况运行。

2.2 控制方程

质量守恒方程:

3 计算域及网格划分

计算域分为管程流体域(图2a)与壳程流体域(图2b)两部分,网格划分时,先将建好的三维模型进行体积抽取。 体积抽取完成之后,将模型导入Fluent-meshing中进行非结构化网格划分,壳程网格数1 074 699,管程网格数613 247,质量均合格且满足无关性验证。 整体、局部网格图如图3所示。

图2 管程、壳程流体域

图3 整体、局部网格图

4 求解方法

边界条件采用速度进口和压力出口。 烟气走管程,烟气混合物气体成分按表1设置,进口温度设为500 ℃,丙烷走壳程,进口温度37 ℃。 模拟采用SIMPLE算法对压力和速度进行耦合,采用最小二乘法梯度空间离散格式,压力离散格式、能量方程、动量方程、湍动能和湍流耗散率空间离散格式均为二阶迎风格式。 当进出口流量偏差小于0.1%,并且各方向的速度、k值、ε等参数误差小于10-4,能量方程误差小于10-6时认为计算收敛。

表1 烟气组分表

5 结果与分析

5.1 流线分布

模拟管程和壳程的流体流动与换热, 图4为两种流体的流线图,可以看到管程烟气流线沿换热管流动,基本为直线型。 壳程流线可以看到其运动轨迹呈S型,因为折流板的折流作用,使得丙烷在流动过程中与烟气充分换热。

图4 两种流体流线分布图

5.2 温度分布

烟气进口速度为4 m/s,丙烷进口速度为1 m/s时,模拟管程与壳程的流动换热。图5为管程与壳程流体域温度分布图,由图可以看到换热效果明显,折流板的作用比较显著。

图5 管程与壳程温度分布总图

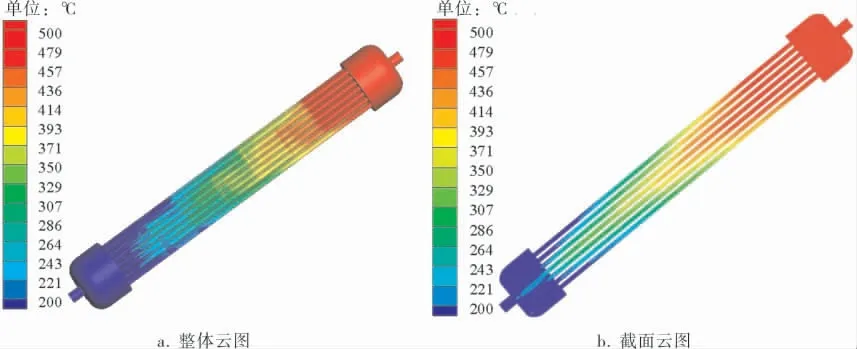

图6为管程温度云图, 可以看到从进口到出口,温度沿换热管逐渐降低。 由于管程流体为高温烟气,在入口处温度最高,为500 ℃。 当热流体流过换热管时, 与管外冷流体发生热量交换,热流体温度下降,出口温度为212 ℃。

图6 管程温度云图

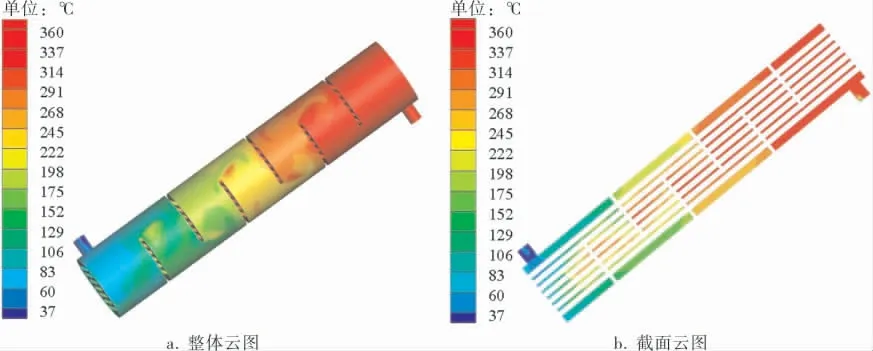

从图7可以看出壳程流体温度的变化情况。由于壳程流体为冷流体——丙烷,因此在壳程入口处温度最低,为37 ℃。丙烷流过壳体,在折流板的扰流作用下与换热管内的高温烟气发生热量交换, 使壳程出口位置的丙烷具有最高温度,为365 ℃。在折流板背流处,流体温度普遍高于其他区域,这是因为在折流板背流处,由于漩涡流的存在,流体只在该区域内打转,无法沿流道流走,与流通流体进行热量交换。 从而随着时间的进行,漩涡流不断与换热管进行热量交换,使得自身温度升高,高于周围流体。

图7 壳程温度云图

图8为沿z轴的管程截面温度云图,z轴数值越大,越远离管程进口。 图8a为z=200 mm截面的温度, 可以看到最高温度与最低温度相差较大,这是因为折流板的存在使得折流板背流处丙烷停留时间较长,换热比其他地方充分,所以该处温度低于其他区域。 图8b~d依次是z为400、600、800 mm截面的温度, 可以看到相同的管程长度,温度变化幅度升高,说明管程中烟气温度换热沿换热管长度越来越强。

图8 管程z轴截面温度云图

图9所示为沿z轴方向的壳程截面温度云图,z轴的数值越大, 表明越接近壳程进口。 图9a为z=200 mm截面的温度云图,可以看到最高温度与最低温度相差也较大。 图9b~d依次是z为400、600、800 mm截面的温度云图,可以看到温度增加幅度沿z轴反方向越来越大, 说明越远离壳程进口,换热越充分。 同时从图9中可以看到,截面图中心处温度比周边温度高,说明内部区域换热管换热量大于周边换热管换热量。

图9 壳程z轴截面温度云图

5.3 烟气进口速度的影响

设丙烷进口速度为1 m/s,分别计算烟气进口速度为1、2、3、4、5 m/s时, 烟气和丙烷出口温度,其变化曲线如图10所示。 随着烟气进口速度的增大,烟气和丙烷出口速度均增大,因为高温烟气速度越大,管程中的烟气停留时间越短,换热越少,因此出口温度越高。 而壳程中丙烷在换热过程中,接触的烟气温度越高,使得出口温度越高。

图10 烟气进口速度影响曲线图

5.4 丙烷进口速度的影响

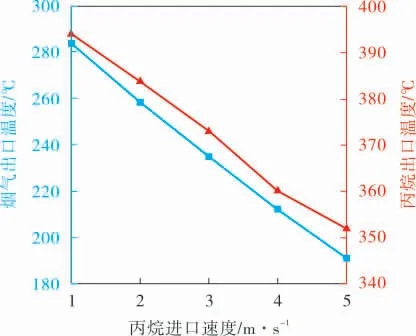

设烟气进口速度为1 m/s,分别计算丙烷进口速度为1、2、3、4、5 m/s时, 烟气和丙烷出口温度,其变化曲线如图11所示。 随着丙烷进口速度的增大,烟气和丙烷出口速度均减小,因为丙烷速度越大,相对高温烟气速度越小,管程中的烟气停留时间越长,换热越多,因此出口温度越低。 而壳程中丙烷在换热过程中, 接触的烟气温度越低,使得出口温度越低。

图11 丙烷进口速度影响曲线图

6 结论

6.1 折流板对温度分布有较大影响,在折流板背流处,由于漩涡流的存在,流体只在该区域内打转,使得流体不断与换热管进行热量交换,自身温度不断升高,流体温度普遍高于其他区域。

6.2 在同一截面,管束中心区域温度高于其他区域。 无论是管程还是壳程,流体在流动换热过程中沿换热管方向换热效果越来越强。

6.3 随着烟气进口速度增大,管程和壳程出口温度均升高,而丙烷进口速度对出口温度的影响与烟气相反。