含液膜的全金属单螺杆泵柔性支承-转子系统的非线性响应分析

2022-02-04李大奇毛志宏宋玉杰魏玉芬

李大奇 毛志宏 宋玉杰 魏玉芬

(东北石油大学机械科学与工程学院)

单螺杆泵转子的动力学性能对泵的运行工况和结构性能具有很大的影响。 全金属单螺杆泵拥有定转子间隙配合、转子偏心运动及耐高温运行等特点[1],对于稠油井和含气含砂井举升具有显著优势[2]。随着转速的增大,容易出现振动大的问题,会影响杆柱或者地下设备的安全。 想要找到合理的运行参数,使泵平稳运行,就需要研究转子的动力学性能。 孙健利用理论分析和数值模拟的方法, 分析了单头单螺杆泵的力学特性,得出应力极限值处于单转子接触带的连接处[3]。 吴志坚和吴筱坚通过Timoshenko梁-轴模型,研究了单螺杆泵抽油杆的动力学特性,求得杆柱运动方程的解析解[4]。姜东利用有限元仿真法,研究了全金属螺杆泵最高泵效下定转子之间的配合间隙,得到转速能较大程度地影响全金属螺杆泵最优工作区间的结论[5]。

笔者通过研究金属单螺杆泵转子的运动过程,不考虑杆件的陀螺效应,将一导程的螺杆泵转子等效到跨中单盘处[6],建立一个考虑液膜的两端柔性支承-偏心转子系统的动力学模型,并采用变步长四阶Runge-Kutta法进行数值计算,研究了转速比和定转子配合间隙对偏心转子系统动态响应特性的影响规律。

1 转子系统的动力学模型

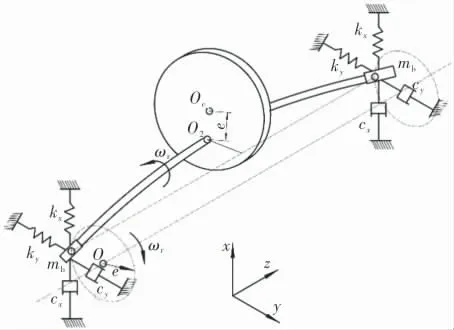

1.1 柔性支承-转子动力学模型

考虑到金属螺杆泵举升过程中定转子配合间隙,同时转子绕转心进行偏心转动,绕定子圆心进行公转运动,建立的一个考虑液膜的两端柔性支承-偏心转子系统的动力学模型(图1)。 设一个质量为m的刚性圆盘位于不考虑质量的弹性轴的跨中,转轴集中于两端的等效质量为mb,转轴的刚度系数为k,阻尼系数为c。 为了便于分析,假设两端支承一样,将两端的柔性支承简化为一个包含线性弹簧和阻尼的系统,其中刚度和阻尼系数分别为kx、ky、cx和cy。 O、O2和Oc分别是定子圆心、转子转心和转子圆心,且转子的自转角速度与公转角速度的大小均为ωr, 转动方向如图1所示。 转子转心与圆心的距离为偏心距e,与公转半径相同。

图1 柔性支承的单盘偏心转子系统示意图

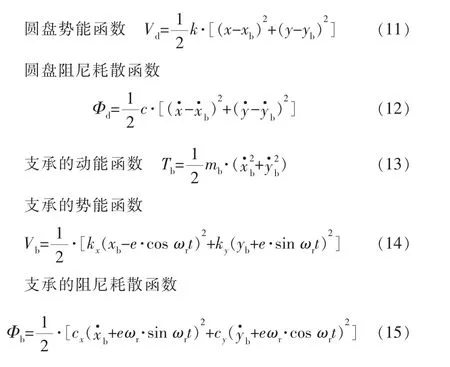

1.2 液膜力模型

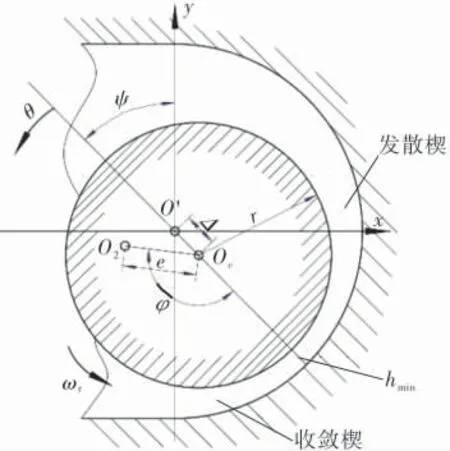

取JDGLB160-18型金属螺杆泵进行分析,单导程长度160 mm,偏心距e=5.5 mm,转子直径2r=50 mm,定转子配合间隙为0.18 mm[7]。 设转子所处位置如图2所示。

图2 液膜示意图

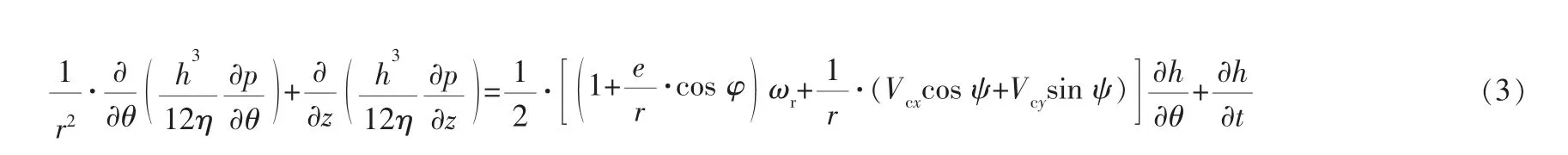

根据Reynolds方程得:

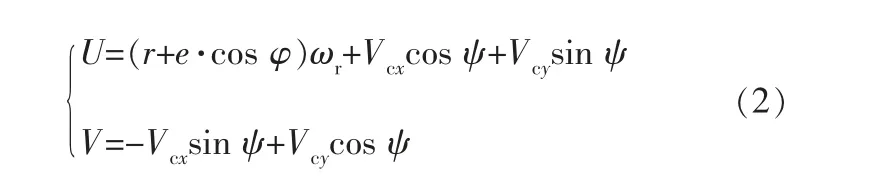

以x=rθ为周向坐标,r为转子半径,液膜膜厚方向y为径向坐标,z为轴向坐标,U为转子表面与定子内壁x方向的相对滑移速度,V为y方向的相对滑移速度。 因螺杆泵转子除以角速度ωr绕转心O2转动外,还需考虑其转子圆心的水平和垂直移动速度Vcx、Vcy,则:

故代入(1)式得:

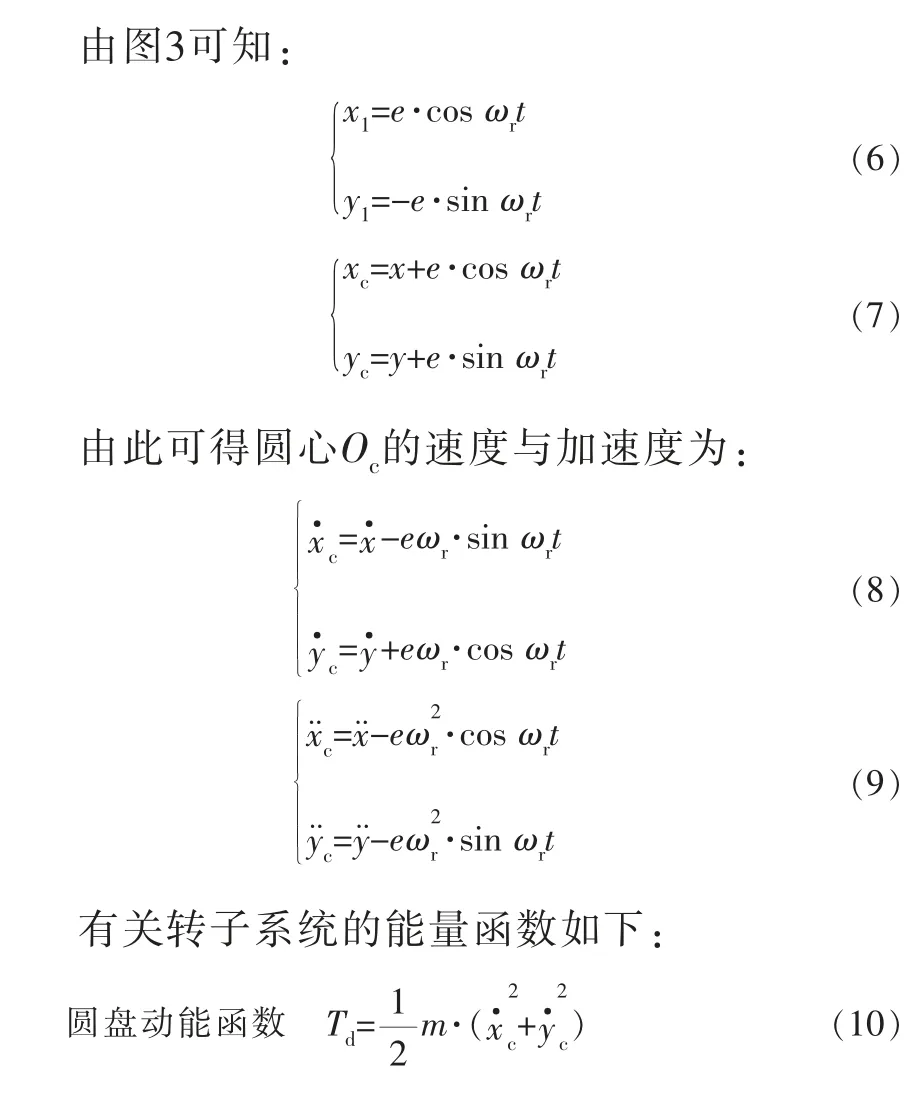

1.3 系统的运动微分方程

忽略重力影响, 以定子圆心O建立直角坐标系xOy,设转子圆心Oc位移为(xc,yc),转子转心O2位移为(x,y),柔性支承Ob的位移为(xb,xb),公转轨迹点O1(x1,y2)。 如图3所示,各点初始位置分别为Oc′、O2′、O1′、Ob′。

图3 单截面转子运动示意图

因考虑了两端柔性支承的影响,故能量函数中支承的kx、ky、cx、cy等参数的取值分别是单个支承参数的两倍[9]。

利用Lagrange动力学模型, 将系统的势能函数、动能函数、阻尼耗散函数及相应的广义力代入Lagrange方程[10],即:

引入Lagrange函数L=T-V, 其中,T为系统的动能函数;V为其势能函数;Φ为与其阻尼有关的耗散函数;Qj为作用在系统上的广义力;qj为其独立广义坐标;n为其总自由度数。

得到运动微分方程为:

2 数值仿真与结果分析

全金属螺杆泵转子系统因受非线性液膜力、定转子配合间隙和转子高转速的影响,在运动过程中具有较复杂的动态响应行为。 综合考虑多种参数对转子系统的影响,采用变步长四阶Runge-Kutta法进行数值积分计算,转动角为ωrt,程序运行1 000个周期,舍弃前900个周期,取最后100个的稳定计算结果。 绘制出转子系统的分岔图、轨迹图、相图、瀑布图和Poincaré截面图,得到相关参数与转子系统响应的关系。

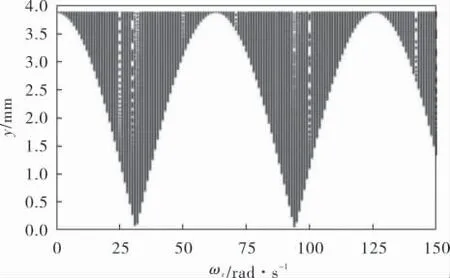

2.1 转子转速与系统动态响应的关系

取液膜动力粘度η=0.018 Pa·s, 定转子配合间隙C=0.18 mm, 将转子转速ωr作为系统动力学模型的变量,研究转速与转子系统响应关系。 系统的位移分岔图如图4所示, 因转子在运动过程中一直受到液膜力的影响,故其运动状态一直处于混沌与倍周期运动之间转换。

图4 转子系统的位移分岔图

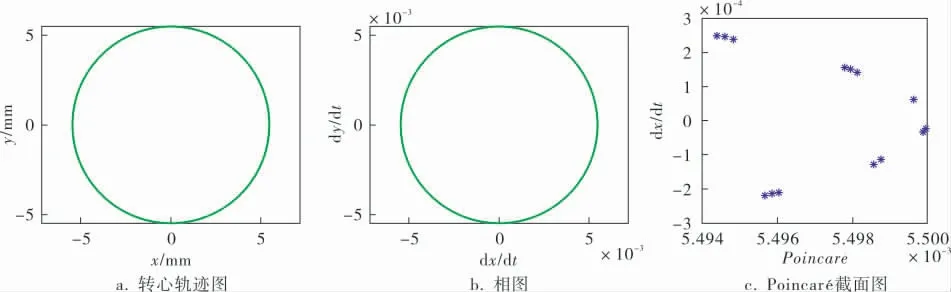

当ωr较小时,随着ωr取值的增大,系统由倍周期运动逐渐进入混沌状态,转心轨迹图、相图和Poincaré截面图如图5、6所示;当ωr继续增大,在转速达到62.6 rad/s(即597.79 r/min)时,系统由混沌的运动状态演变为较为稳定的多周期运动,转心轨迹图、相图与Poincaré截面图如图7所示;转速ωr继续增加, 系统继续由倍周期运动进入混沌状态, 并在ωr取值为125.6 rad/s (即1 199.39 r/min)时, 进入多周期运动, 转心轨迹图、 相图与Poincaré截面图如图8所示。

图5 ωr=1 rad/s时系统的轨迹图、相图和Poincaré截面图

图6 ωr=20 rad/s时系统的轨迹图、相图和Poincaré截面图

图7 ωr=62.6 rad/s时系统的轨迹图、相图和Poincaré截面图

图8 ωr=125.6 rad/s时系统的轨迹图、相图和Poincaré截面图

2.2 定转子配合间隙变化对系统响应的影响

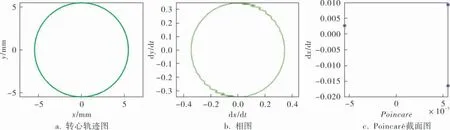

取液膜粘度η=0.018 Pa·s,转子转速ωr=62.6 rad/s,以螺杆泵定转子配合间隙作为系统仿真的变量,研究间隙对系统动力学特性的影响规律。 考虑到间隙值对金属螺杆泵泄漏量的影响,取定转子配合间隙C≤0.001 m[11,12]。 得到转子振动幅值的瀑布图,如图9a所示,对于不同的间隙,系统振动的频谱出现相似的幅值分量。 从图9b中可以得到,随着间隙的增大,系统的最大幅值分量也随之增大,且间隙越大趋势越明显。 而从图9c中可以看出,系统振动频率的变化随着间隙的变化未出现明显改变。

图9 定转子配合间隙与系统响应图

2.3 转速和定转子配合间隙对系统响应的耦合作用

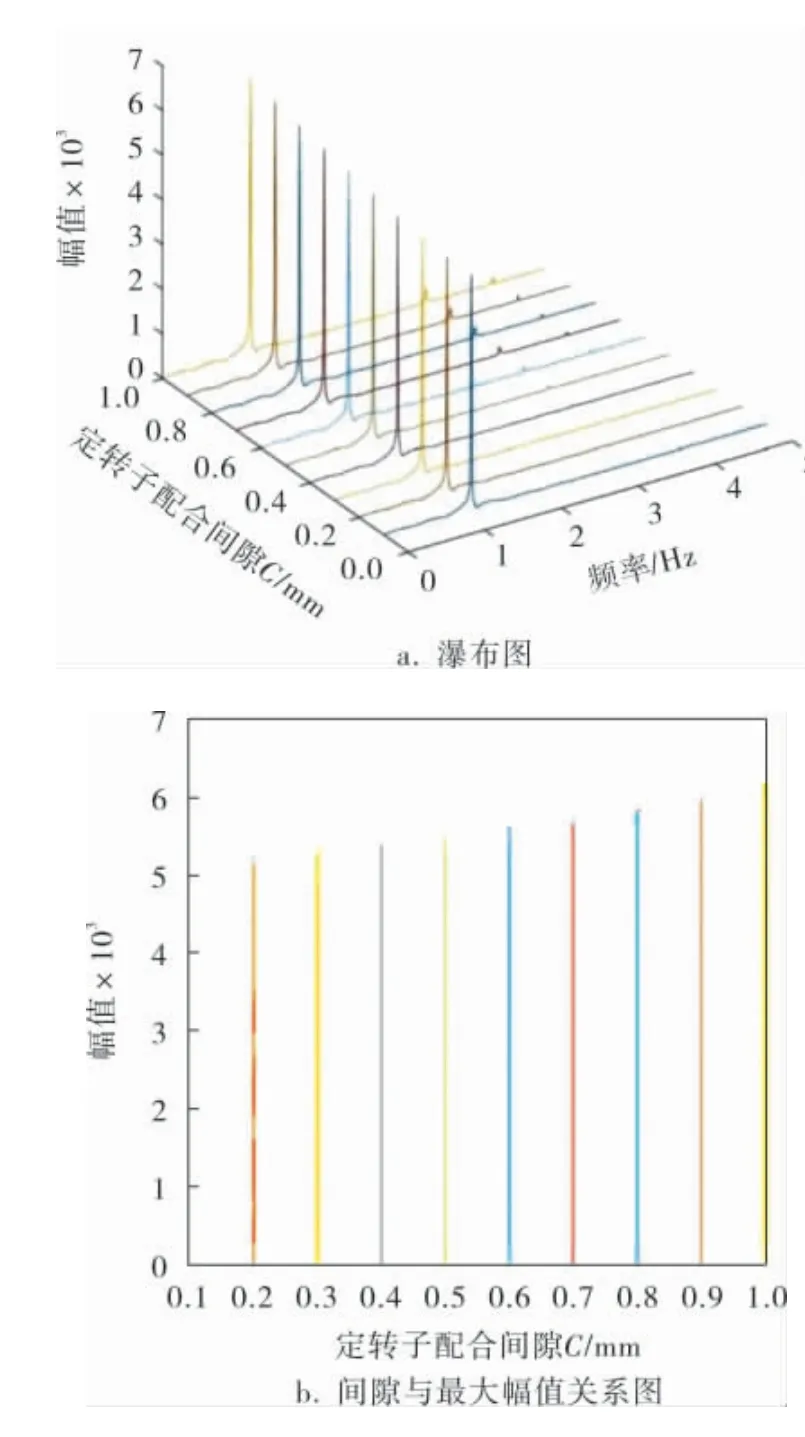

取液膜粘度η=0.018 Pa·s,将转子转速ωr和定转子配合间隙C作为系统的变量进行分析,研究两者共同作用下的系统响应规律。 根据金属单螺杆泵的结构和工作特点, 设配合间隙值的取值范围为0.1~1.0 mm,转速的取值范围为10~120 rad/s,得到配合间隙、转速和最大幅值之间的关系如图10a所示。 从图10b中可以得到,当配合间隙较小且处于0.1~0.4 mm时, 间隙值的改变对最大幅值的变化趋势影响很小,而随着转速的增大,最大幅值呈现递减趋势;由图10b、c可得,当配合间隙值较大且处于0.5~1.0 mm时,随转速的增加,最大幅值呈现为先增大后减小的趋势,但在不同的配合间隙下,转速改变导致的最大幅值相对变动区间基本相同,而在该条件下,配合间隙的改变能较大地影响各转速下系统的最大幅值,使其随配合间隙的增大而明显增大。

图10 定转子配合间隙、转速与系统最大幅值的关系图

3 结论

3.1 在其他系统参数保持不变的情况下,随着转子转速的增大, 系统的响应情况表现为倍周期-混沌交替的运动规律。转速在0.0~32.1 rad/s时,由多周期运动向混沌转变,转速位于32.1~62.6 rad/s时,系统慢慢归于多周期运动,并在这一过程中有一较为稳定的运行转速ωr=62.6 rad/s。 当转速继续增大,又出现转换现象,并在ωr=125.6 rad/s时出现较为稳定的运行状态。

3.2 在系统其他参数保持不变的条件下,改变定转子之间的配合间隙,可以得出,随着配合间隙的增大,系统的振动特性呈现为,其最大振动幅值逐渐增大,且配合间隙值越大,其增加的趋势越大,但对系统的振动频率影响不大。

3.3 在改变系统中定转子配合间隙和转子转速的情况下,可以得到,当间隙值小于0.5 mm时,转速较大地影响着系统的最大振幅,随着转速的增加系统最大幅值减小; 当间隙值大于0.5 mm时,间隙较大地影响着系统的最大振幅,且随转速的增加,系统最大幅值呈现先增后减的趋势。