气流温度传感器时间常数关键影响因素分析

2022-02-02赵俭

赵 俭

(北京长城计量测试技术研究所,北京 100095)

1 引 言

气流温度的准确测量,对于武器装备的性能评价、状态监控等具有重要意义。在某些特定的情况下,气流温度会发生快速变化,这时希望气流温度传感器能够对快速变化的温度及时响应,从而获取真实的气流温度。实际上,由于传感器具有热惯性,在测量时往往存在响应滞后,不能及时反映真实的气流温度,严重时会引发事故。针对此问题,一般有两种解决途径:一是通过对传感器进行优化设计,尽量提高其动态响应能力;二是通过预先对传感器进行模拟使用工况条件下的校准,得到传感器的时间常数等动态性能参数,在使用时对传感器进行动态补偿。气流温度传感器动态性能的影响因素多,影响机制复杂,而国内此前在性能影响规律方面缺乏系统的研究,为气流温度传感器的设计与使用带来了较大的难度。为保证武器装备的安全性、控制精度,提高温度传感器的设计水平,需要对温度传感器的动态性能进行系统研究,探索其关键影响因素及影响规律[1,2]。

美国、俄罗斯等国家从上个世纪50年代开始,对温度传感器的动态性能进行了大量的校准试验研究,美国NASA在TP 1099技术报告中,给出了不同系列尺寸的屏蔽式与裸露式热电偶温度传感器时间常数的试验结果,并归纳出了部分经验公式[3];欧洲各国也针对气流温度传感器的动态性能及其理论模型等开展了大量的研究[4,5]。国内在上述研究基础上,开展了气流温度传感器动态性能校准试验研究,但量化分析与动态模型研究相对较少。为全面反映气流温度传感器的动态性能,希望能对传感器进行参数化动态建模,为此,需要首先对传感器动态性能的关键影响因素及影响规律进行分析研究。

本文对几种气流温度传感器进行动态响应校准,并对校准结果进行分析,得到了气流温度传感器时间常数的主要影响因素及影响规律,为动态气流温度的准确测量提供重要支撑。

2 动态响应校准

由于气流温度传感器有一定的质量,导致其具有一定的热惯性,所以在测量突然变化的气流温度时,传感器不能立刻反映气流温度的变化,而是具有一定的响应滞后。对于一阶系统,通常用时间常数来反映其动态响应的能力。尽管气流温度传感器不一定属于一阶系统,但出于研究问题的方便,国内外仍旧以时间常数作为气流温度传感器动态性能的指标。

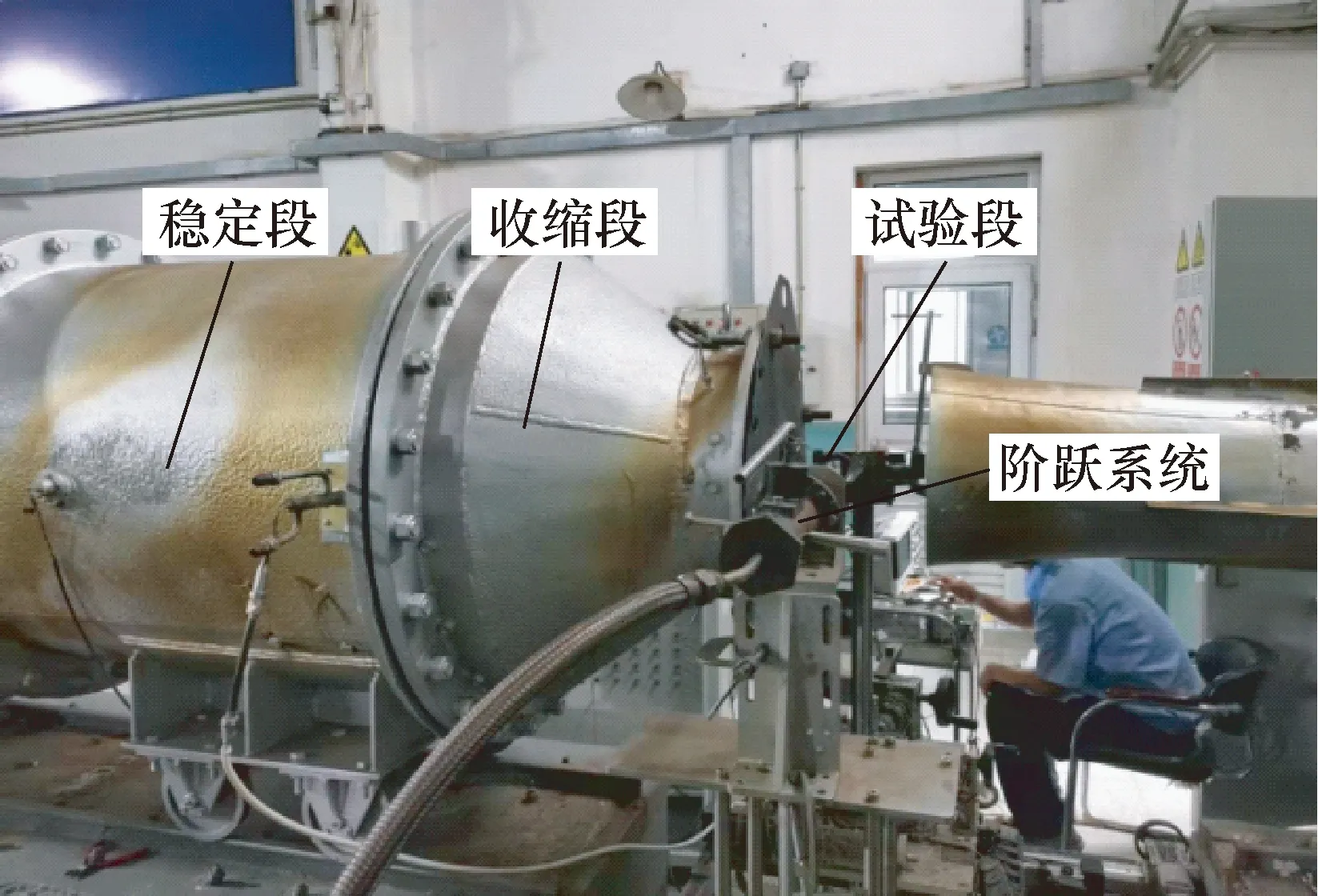

气流温度传感器的时间常数一般通过在热校准风洞上校准得到[6,7]。热校准风洞主要由稳定段、收缩段、试验段等组成。稳定段内设计有热衰减器和阻尼网,用于改善风洞的温场和流场品质;收缩段内壁面按维式曲线设计,进一步改善流场品质,并使气流加速;试验段是温度传感器校准的场所,航空煤油和空气混合燃烧后,在试验段得到稳定的高温气流温度场。热校准风洞如图1所示。温度的阶跃变化由阶跃系统产生,阶跃系统执行机构的动作时间约为20~30 ms。

图1 热校准风洞Fig.1 Hot wind tunnel

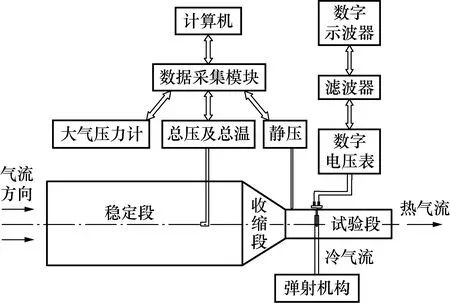

图2 温度传感器动态响应校准框图Fig.2 Block diagram of dynamic response calibration of temperature sensors

校准框图如图2所示。校准时,将被校气流温度传感器安装于热校准风洞试验段的核心区,调整到规定的气流温度、马赫数工况并充分稳定后,采集记录试验数据;调节温度阶跃系统,改变被校传感器指示温度,达到规定的温度阶跃量,记录初状态的参数;控制温度阶跃系统,使被校传感器的环境产生温度阶跃,用数字示波器记录被校传感器对阶跃温度的响应曲线;待稳定后,记录末状态参数。初、末状态参数包括气流马赫数、气流总温和被校传感器指示温度。由被校传感器的响应曲线或拟合公式计算时间常数,达到阶跃温度量的63.2%所需要的时间称为时间常数τ。

3 校准结果与分析

3.1 焊球直径对时间常数的影响

被校温度传感器为直型裸露式结构,敏感元件为K型热电偶,偶丝为楔形焊,有球形接点,传感器头部结构示意图如图3所示,气流方向垂直于偶丝平面。

图3 直型裸露式温度传感器头部结构示意图Fig.3 Structure diagram of straight bare temperature sensor head

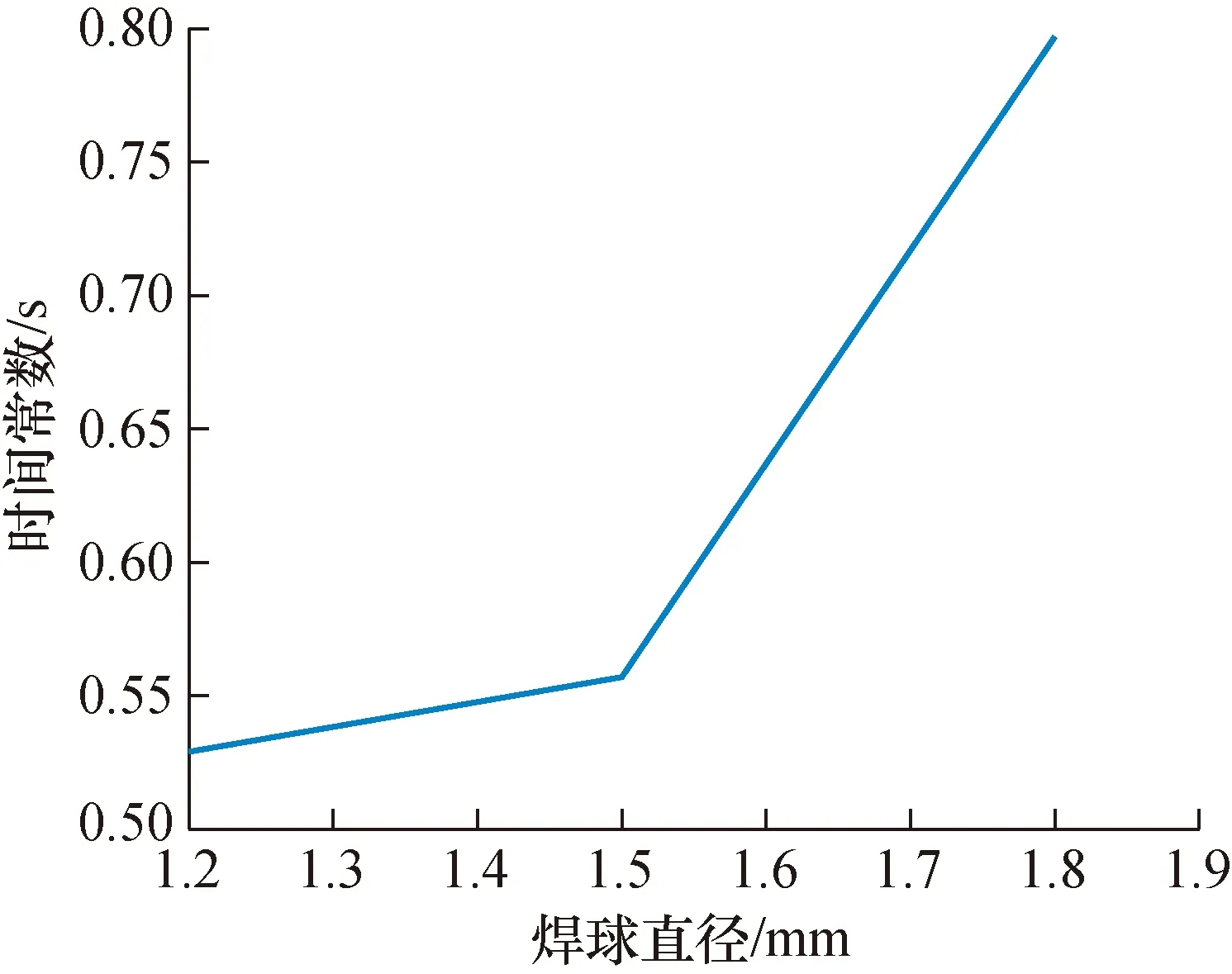

在气流马赫数0.3、气流压力为常压、气流温度从500 ℃阶跃到700 ℃条件下进行校准,不同焊球直径温度传感器动态响应校准结果如图4所示。

图4 不同焊球直径温度传感器动态响应校准结果Fig.4 Dynamic response calibration results of temperature sensors of different diameters of welding ball

由图4可见,在相同的工况下(Ma=0.3,t=500~700 ℃),时间常数随温度传感器焊球直径的增大而增大,时间常数变化的斜率也随之增大。焊球直径由1.2 mm增大到1.5 mm,温度传感器的时间常数增大5.3%;焊球直径由1.5 mm增大到1.8 mm,温度传感器的时间常数增大43.1%。

温度传感器的时间常数近似计算公式为[8~10]:

(1)

式中:ρ为偶丝材料的密度,kg/m3;c为偶丝材料的比热容,J/(kg·K);V为焊球的体积,m3;h为偶丝与气流的对流换热系数,W/(m2·K);A为焊球的表面积,m2。

对于球形接点的传感器,式(1)可化为:

(2)

式中:D为焊球直径,m。

由式(2)可知,温度传感器的焊球直径变大,会使温度传感器的时间常数变大;同时,当焊球直径变大时,会使得对流换热系数变小。因此,这两个因素综合作用的结果,使得温度传感器的时间常数变大。

3.2 偶丝直径对时间常数的影响

被校温度传感器头部结构示意图如图3所示。

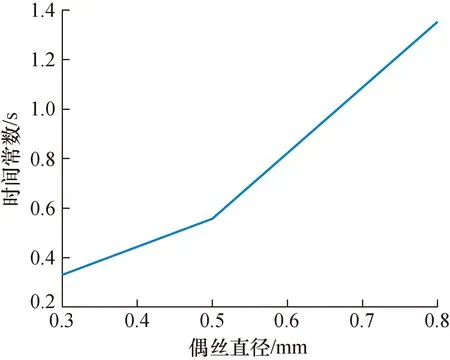

在气流马赫数0.3、气流压力为常压、气流温度从500 ℃阶跃到700 ℃条件下进行校准,不同偶丝直径温度传感器动态响应校准结果如图5所示。

图5 不同偶丝直径温度传感器动态响应校准结果Fig.5 Dynamic response calibration results of temperature sensors of different diameters of thermocouple wire

由图5可见,在相同的工况下(Ma=0.3,t=500~700 ℃),时间常数随温度传感器偶丝直径的增大而增大,时间常数变化的斜率也随之增大。偶丝直径由0.3 mm增大到0.5 mm,温度传感器的时间常数增大68.8%;偶丝直径由0.5 mm增大到0.8 mm,温度传感器的时间常数增大142.9%。

温度传感器在测量气流温度时,除焊球外,偶丝裸露部分也要与气流进行换热,偶丝直径除了影响偶丝的热容量外,还影响到偶丝与气流的对流换热系数,与焊球直径的作用机制类似[11]。

不同偶丝直径的温度传感器,其焊球直径也不同,所以偶丝直径对时间常数影响的试验数据中,实际上包含了焊球直径的影响。偶丝直径对时间常数的影响规律,需要借助相关的回归分析来判断[12,13]。

3.3 屏蔽罩结构对时间常数的影响

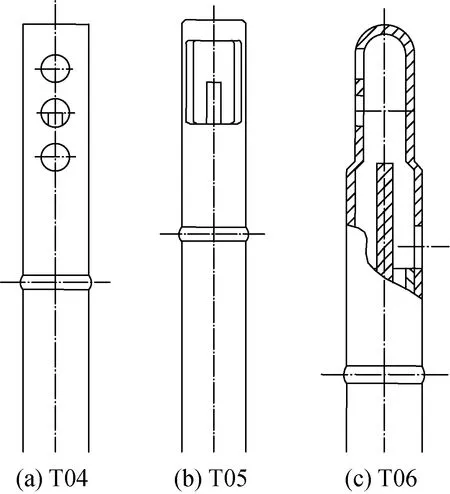

被校温度传感器有3支,型号分别为T04、T05、T06,3支传感器均为直型单屏蔽式结构,敏感元件为K型铠装热电偶。

T04有3个圆形进气口和1个圆形出气口,出气口与第2个进气口在同一轴向位置上,二者直径相同,敏感元件头部位于第2个进气口中间位置处。T05有1个矩形进气口和1个矩形出气口,二者在同一轴向位置上,且面积相等,敏感元件头部位于进气口中间位置处。T06有2个圆形进气口和1个圆形出气口,进气口和出气口在轴向错开排列,敏感元件头部位于进气口和出气口之间,传感器头部结构示意图如图6所示。校准时,气流方向垂直于传感器支杆。

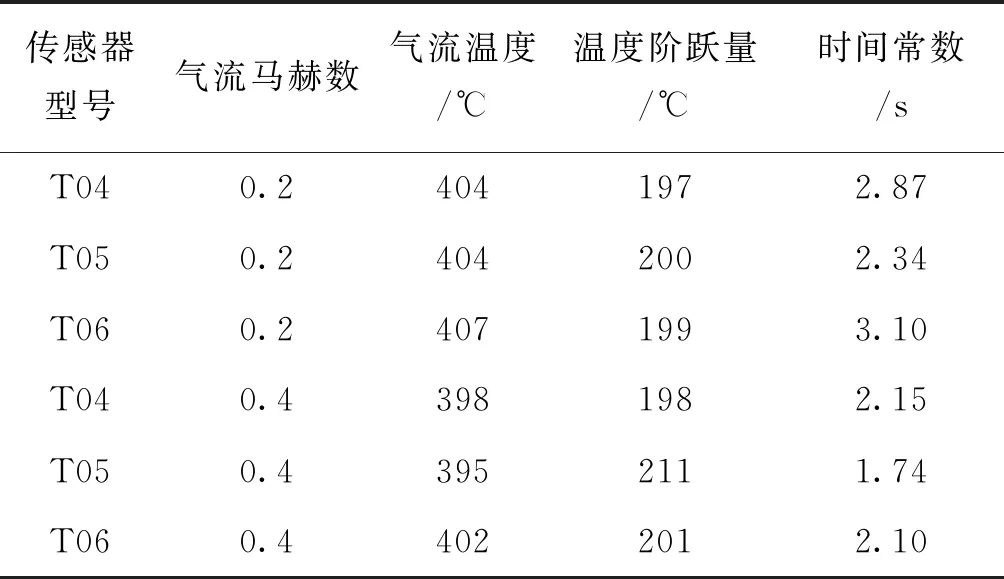

校准压力为常压,气流马赫数为0.2、0.4,阶跃温度为400 ℃到600 ℃,不同屏蔽罩结构的温度传感器动态响应校准结果如表1所示。

图6 直型单屏蔽式温度传感器头部结构示意图Fig.6 Structure diagram of straight single-shielded temperature sensor head

表1 不同屏蔽罩结构温度传感器动态响应校准结果Tab.1 Dynamic response calibration results of temperature sensors of different shield structures

T04传感器屏蔽罩进出气口面积比为3,T05传感器屏蔽罩进出气口面积比为1。由表1可见,在气流马赫数为0.2和0.4时,T04传感器的时间常数比T05传感器分别大22.6%和23.6%。由于屏蔽罩进出气口面积比越大,传感器敏感元件感受到的气流速度越低,敏感元件与气流的对流换热越弱,传感器的时间常数就会越大;理论上,T04传感器有3个进气口,会有3股气流进入屏蔽罩,这3股气流相遇并互相撞击,可增大气流的紊流度,从而使对流换热系数有所增大,改善传感器的动态响应性能;但由于屏蔽罩内流速度的影响仍起主导作用,所以T04传感器的时间常数仍大于T05传感器。

T06传感器与T05传感器的屏蔽罩进出气口面积比相同,均为1。从表1的数据可见,T06传感器的时间常数要大于T05,在气流马赫数为0.2和0.4时,T06传感器的时间常数比T05传感器分别大32.5%和20.7%。分析原因,由于T06传感器敏感元件头部的轴向位置在进气孔和出气孔之间,气流倾斜掠过敏感元件头部,较之T05传感器气流垂直掠过敏感元件头部,对流换热系数较小,所以时间常数较大。与T04传感器类似,2股气流撞击亦不能改变这种趋势。

3.4 气流马赫数对时间常数的影响

被校温度传感器为直型裸露式结构,敏感元件为K型热电偶,偶丝直径φ为0.5 mm,焊球直径φ为1.5 mm,偶丝为楔形焊,有球形接点,传感器头部结构如图3所示,气流方向垂直于偶丝平面。

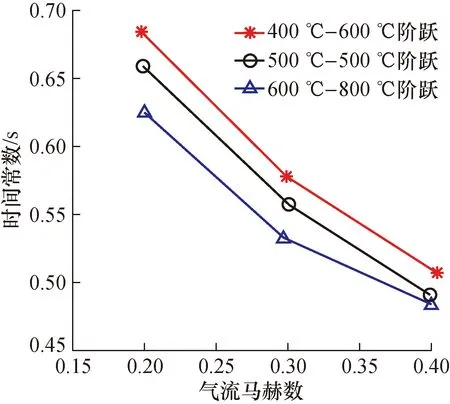

校准压力为常压,阶跃温度分别为400 ℃到600 ℃、500 ℃到700 ℃、600 ℃到800 ℃,不同气流马赫数下温度传感器动态响应校准结果如图7所示。

图7 不同气流马赫数下温度传感器动态响应校准结果Fig.7 Dynamic response calibration results of temperature sensors at different gas flow Mach numbers

由图7可见:随气流马赫数的升高,时间常数随之变小;马赫数由0.2增大到0.3,温度传感器的时间常数平均减小15.3%;马赫数由0.3增大到0.4,温度传感器的时间常数平均减小11.0%。

提高气流马赫数,质量流速变大,对流换热系数变大,从而导致时间常数变小。

3.5 气流温度对时间常数的影响

被校温度传感器为直型裸露式结构,传感器头部结构示意图如图3所示,气流方向垂直于偶丝平面。

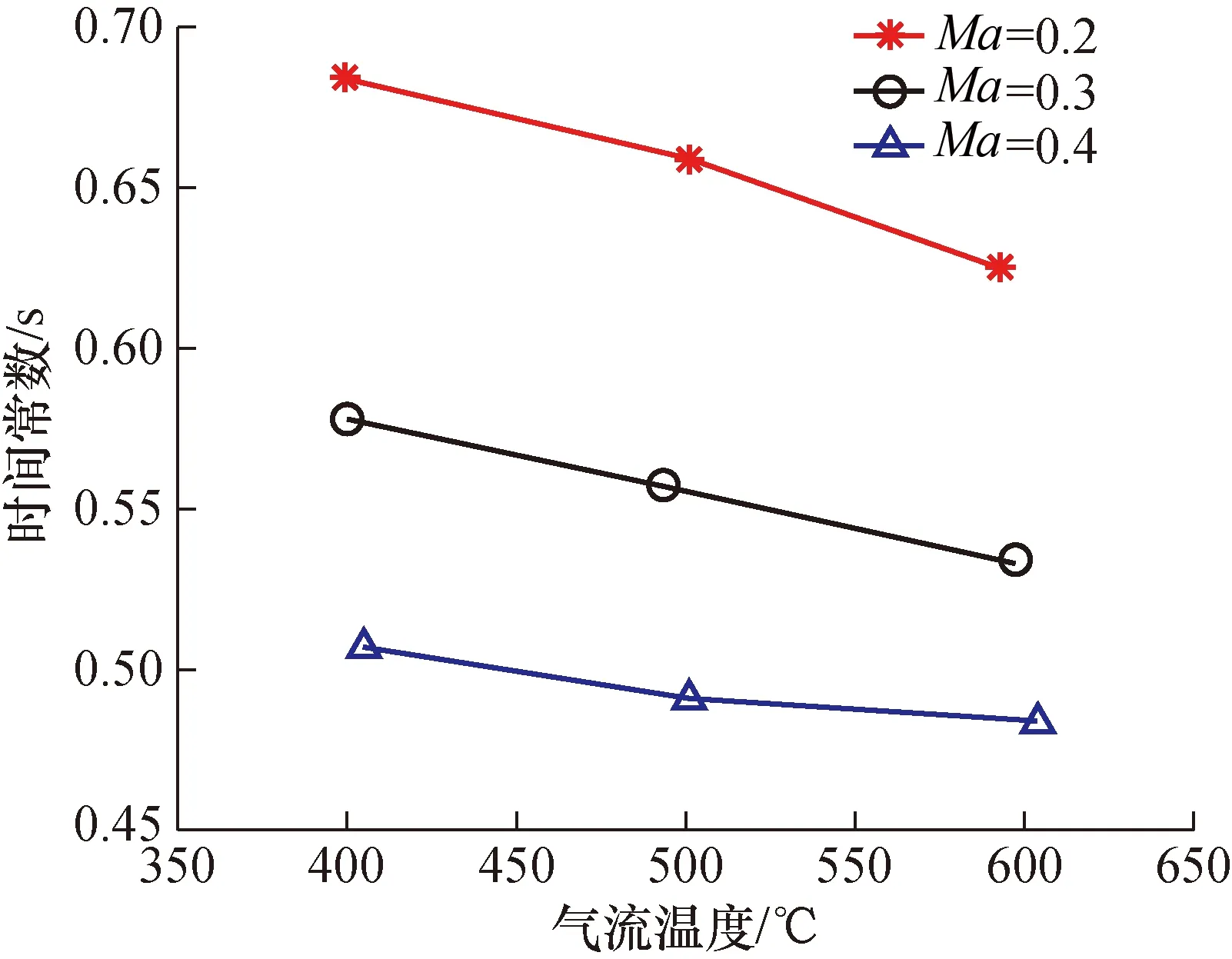

校准压力为常压,气流马赫数分别为0.2、0.3、0.4,温度阶跃量为200 ℃,不同气流温度下温度传感器动态响应校准结果如图8所示。

图8 不同气流温度下温度传感器动态响应校准结果Fig.8 Dynamic response calibration results of temperature sensors at different gas flow temperatures

由图8可见:随气流温度的升高,时间常数随之变小;气流温度由400 ℃增大到500 ℃,温度传感器的时间常数平均减小3.5%;气流温度由500 ℃增大到600 ℃,温度传感器的时间常数平均减小3.6%。

气流温度对传感器时间常数的影响是一个综合作用的结果,当气流温度升高时,在同样的气流马赫数下,气体质量流速降低,对流换热减弱,使得传感器的时间常数增大,同时,气流温度的升高,会导致偶丝材料的比热容增大,也会促使传感器的时间常数增大;但从另外的角度来说,气流温度越高,其粘度越大,摩擦越大,对流换热越强,从而时间常数越小,同时,气流温度升高,也会导致气体介质的导热系数增大,从而时间常数减小。

上述两个相互矛盾的因素作用,后者占据主导,致使温度传感器的时间常数随气流温度的升高而减小。

3.6 温度阶跃量对时间常数的影响

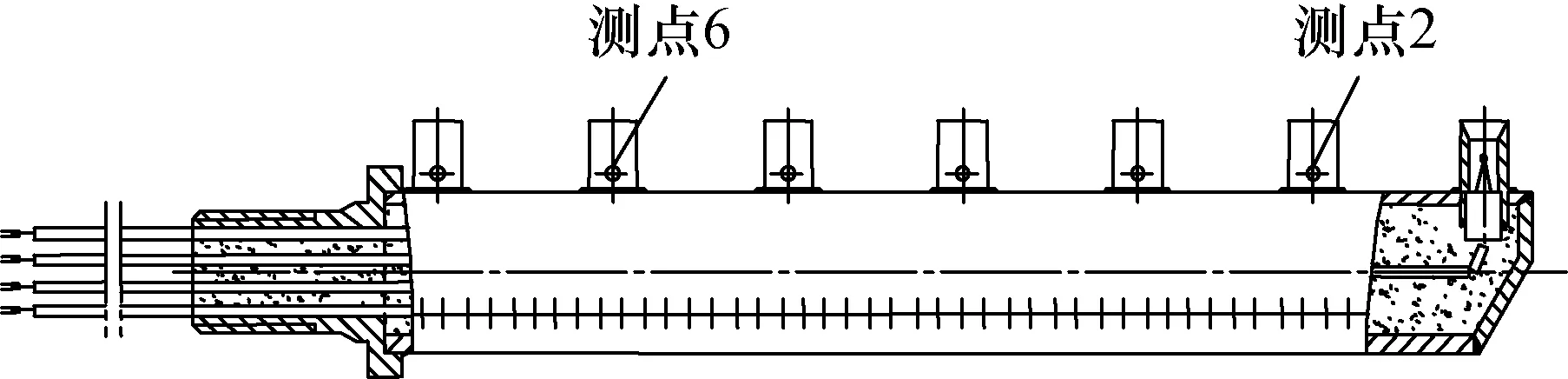

被校温度传感器为7点单屏蔽式结构[14],敏感元件为K型热电偶,偶丝直径φ0.5 mm,偶丝为楔形焊,有球形接点,传感器结构示意图如图9所示,气流方向平行于偶丝平面。

图9 7点单屏蔽式温度传感器结构示意图Fig.9 Structure diagram of seven measuring points single-shielded temperature sensor

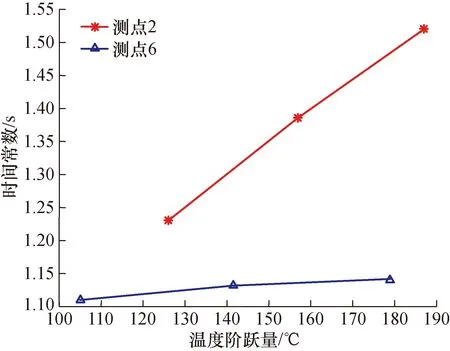

校准压力为常压,气流马赫数为0.32,气流温度为700 ℃,不同温度阶跃量下温度传感器动态响应校准结果如图10所示。

图10 不同温度阶跃量下温度传感器动态响应校准结果Fig.10 Dynamic response calibration results of temperature sensors at different temperature steps

由图10可见:随温度阶跃量的增大,时间常数随之变大;温度阶跃量由100 ℃增大到200 ℃,传感器测点2和测点6的时间常数分别增大了23.6%、2.7%。

3.7 其他因素的影响

除上述影响因素外,影响温度传感器时间常数的因素还包括:偶丝材料、气流压力、气流紊流度、气流方向、气流含水量、安装座温度、环境壁温等,在实际应用时需要综合考量[15,16]。

需要说明的是,气流压力为温度传感器时间常数的强影响量,由于目前国内的校准风洞均为常压,所以动态响应校准在常压下进行。气流压力主要是通过影响雷诺数,进而影响到努赛尔数、对流换热系数[17]以及时间常数,因而气流压力对温度传感器时间常数的影响规律与气流马赫数接近。

4 结 论

(1) 温度传感器的时间常数随焊球直径的增大而增大,变化斜率亦随之增大。

(2) 温度传感器的时间常数随偶丝直径的增大而增大,变化斜率亦随之增大。

(3) 温度传感器的时间常数随屏蔽罩进出气口面积比的增大而增大,多进气口的多股流撞击效应仍不能改变这种趋势;进出气口面积比相同时,进、出气口错开排列较之进、出气口对开排列的时间常数大,两股气流撞击亦不能改变这种趋势。

(4) 温度传感器的时间常数随气流马赫数的增大而减小。

(5) 各因素综合作用的结果,导致温度传感器的时间常数随气流温度的升高而减小。

(6) 温度传感器的时间常数随温度阶跃量的增大而增大。