混合粒径颗粒物对切割器评价结果的影响研究

2022-02-02刘佳琪张国城杨振琪荆文杰霍胜伟沈上圯

刘佳琪,张国城,吴 丹,杨振琪,田 莹,荆文杰,霍胜伟,沈上圯

(北京市计量检测科学研究院 国家生态环境监测治理产品质量监督检验中心,北京 100029)

1 引 言

切割器是粉尘浓度测量仪器前端可拆卸的部件,对于颗粒物的粒径分级具有重要作用。按照切割器粒径不同,可分为TSP、PM10、PM2.5和PM1切割器等;按照内部结构不同可分为旋风式、撞击式和虚拟撞击式切割器等[1~5]。前期已有研究机构搭建了切割器评价装置,但缺少相关的测试数据,未能对装置的性能进行实际验证[6,7];还有研究人员基于重量法搭建PM2.5切割器校准装置,但实验部分使用的颗粒物粒径数量较少,且重量法采集时间较长[8]。

为了评价切割器的性能,国家出台了相关标准,规定了切割器在额定工作流量下的指标,包括50%切割粒径Da50、捕集效率曲线的几何标准偏差δg等。根据HJ 93-2013标准的规定[9],对于PM10和PM2.5切割器,要求Da50分别分布在(10±0.5)μm和(2.5±0.2)μm范围内,δg分别分布在1.5±0.1和1.2±0.1范围内。标准中还规定了评价PM10和PM2.5切割器所用到的单分散颗粒物粒径范围,根据规定,需要分别用8种粒径的单分散颗粒物气溶胶对切割器的捕集效率进行测量,再根据颗粒物的空气动力学粒径及对应的捕集效率拟合曲线,获取50%切割粒径Da50及捕集效率曲线的几何标准偏差δg的值。

按照此传统评价流程,无论是分流法还是静态箱法,考虑到测量舱内颗粒物浓度的稳定、检测后残留颗粒物的清理等细节,粗略估计评价一个切割器最快也需要4 h,时间较长,检测成本较高。针对此问题,可将把8种粒径的颗粒物混合后进行雾化,形成浓度稳定、多分散的颗粒物气溶胶环境,再通过空气动力学粒径谱仪测量,可获取各个粒径下的捕集效率,从而一次性获得捕集效率曲线,可大大提高检测效率。

2 实验方法

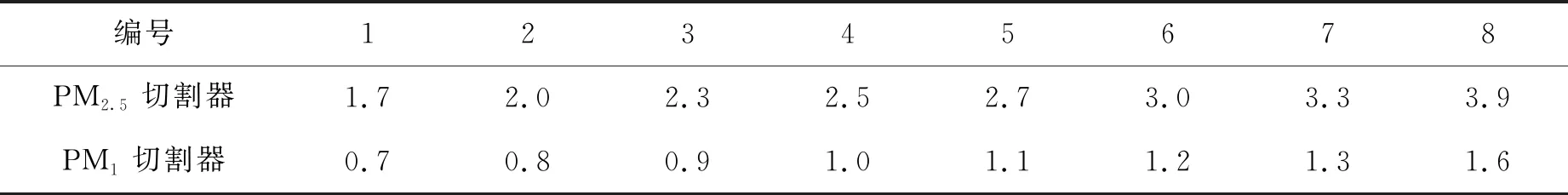

根据HJ 93-2013标准的规定,PM2.5切割器评价过程需要的8种单分散颗粒物粒径如表1所示,此处的粒径值是指空气动力学当量直径[10]。由于PM1切割器评价过程所用的粒径暂无相关规定,本研究根据PM2.5切割器使用的粒径值与2.5 μm的比例关系,选择了8种适合PM1切割器评价所用的粒径值,也列在表1中。按照这个要求,选择对应粒径的单分散聚苯乙烯微球进行实验。基于静态箱法搭建切割器评价装置,包括雾化器、混合及检测舱、粒径谱仪等,用以形成浓度均匀、稳定的气溶胶环境,本课题组已在搭建的评价装置基础上进行了一些切割器评价的相关研究[11~15]。

表1 用于实验的聚苯乙烯微球粒径

关于切割器捕集效率的定义,此处需要做出说明,本研究提到的捕集效率与HJ 93-2013标准中的规定一致,即切割器下游的颗粒物浓度与切割器上游的颗粒物浓度比值。由于此标准针对的是环境空气颗粒物采样器的技术要求,切割器作为采样器前端可拆卸的配件,起到分离不同粒径颗粒物的作用,其后端还有颗粒物浓度测量单元。此捕集效率指的是进入后端测量单元的颗粒物比例,而非滞留在切割器内部结构中的颗粒物比例,也可将捕集效率理解为颗粒物通过切割器的穿透率。

分别设置2个实验组,第一组使用8种粒径单独雾化,第二组将8种粒径颗粒物分两组混合,按照表1的编号,将编号为1、3、5、7的颗粒物混合为一体,将编号为2、4、6、8的颗粒物混合为一体,分别进行雾化。这种混合方式是因为考虑到粒径相差较大时,可有效减小空气动力学粒径谱仪对颗粒物粒径识别误差的影响。所有的微球都是使用超纯水制成悬浮液后,在雾化器中进行雾化的。通过调整雾化器的流量及稀释、干燥流量,可调整测量舱内的气溶胶颗粒物浓度,从而使其达到稳定、均匀的状态。分别统计两组测试结果,并按照线性回归方程对各个点的效率进行拟合,最终得到捕集效率曲线。

3 实验结果

3.1 多粒径颗粒物气溶胶的制备

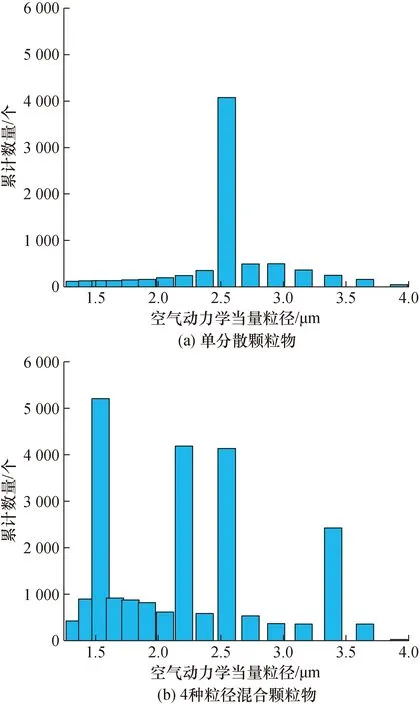

使用空气动力学粒径谱仪可以对各粒径颗粒物的数量进行测量,为了对比单独雾化各粒径微球和雾化混合粒径微球的气溶胶环境,以单分散微球(粒径2.7 μm)和第一组混合(粒径1.7、2.3、2.7、3.3 μm)为例,两种雾化方式的粒径谱图如图1所示,横坐标是空气动力学当量粒径,纵坐标是1 min内累计测到的各粒径颗粒物数量。图1(a)是单独雾化粒径为2.7 μm的单分散聚苯乙烯微球得到的粒径谱图,可以看出仅在2.7 μm所属的通道处有较大的颗粒物个数。图1(b)是雾化第一组混合颗粒物得到的粒径谱图,可以看出在4个粒径对应的通道有显著的峰,表明混合颗粒物雾化方式的有效性,且峰与峰之间分得较开,不存在干扰,这也是为什么把4个间隔的粒径混在一块,而不是把8个粒径都混在一块的原因:(1)形成4个粒径粒子的混合气溶胶,提高检测效率;(2)相邻粒径相差较大,在粒径谱仪上能彼此分开而不产生干扰;(3)不同粒径粒子浓度不能相差太悬殊;(4)粒子浓度足够大,远大于背景杂峰的影响。通过以上措施,保障评价结果的准确性。

图1 单分散和混合粒径颗粒物粒径谱图Fig.1 Monodisperse and mixed particle size particle size spectrum

3.2 混合粒子对捕集效率曲线的影响

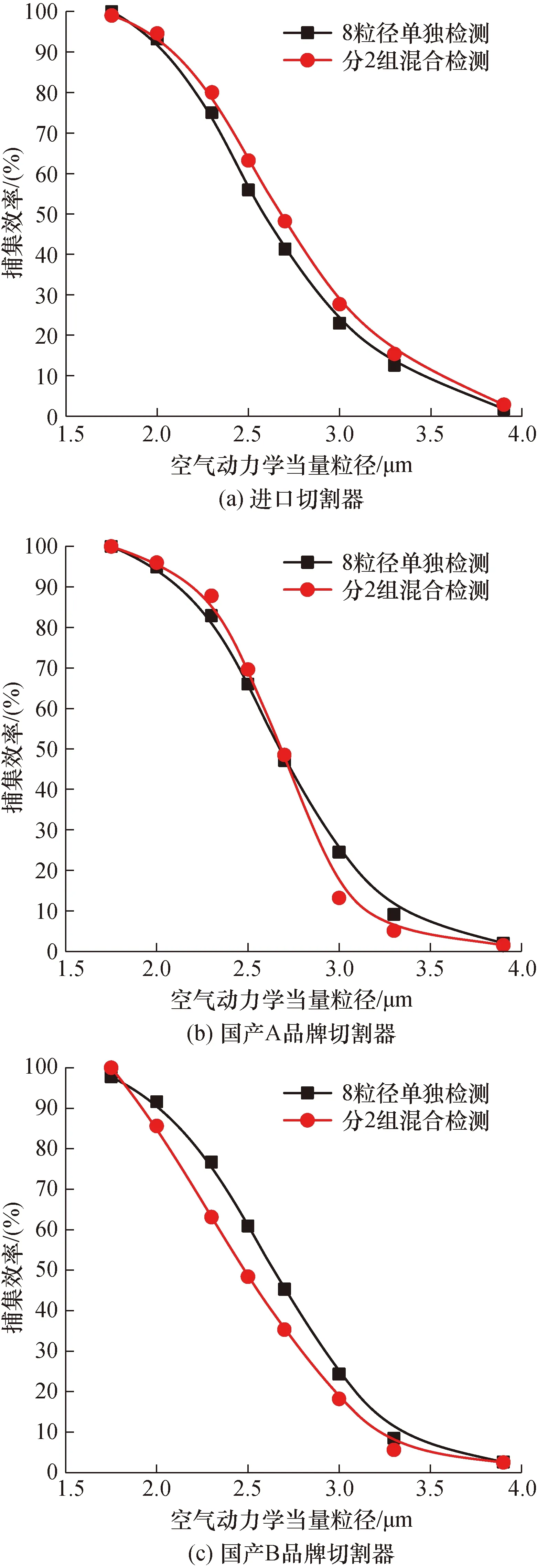

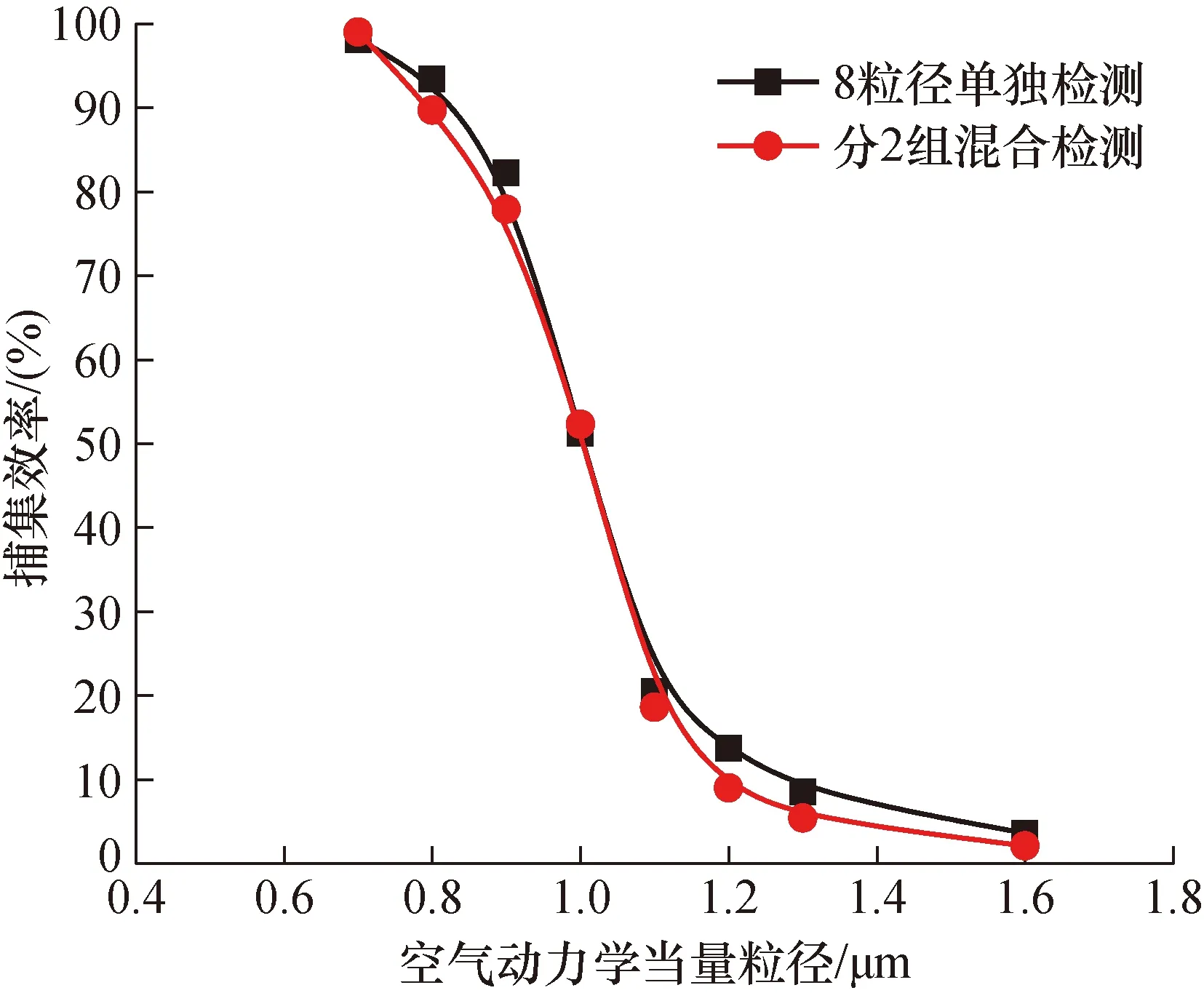

本研究选择了国产和进口的PM2.5、PM1切割器进行实验,对比单独使用8种粒径的聚苯乙烯微球和混合粒径的检测数据,得出图2所示结果。从曲线的形状可以看出,两种检测方法对捕集效率曲线有一些影响,但曲线的整体趋势一致。图2中的曲线呈现反向非对称S型,可以看出两组的测量结果是有差别的,其中国产B品牌的两组数据曲线相较差异最大。

图2 进口及国产的PM2.5切割器捕集效率曲线Fig.2 Capture efficiency curves of imported and domestic PM2.5 cutters

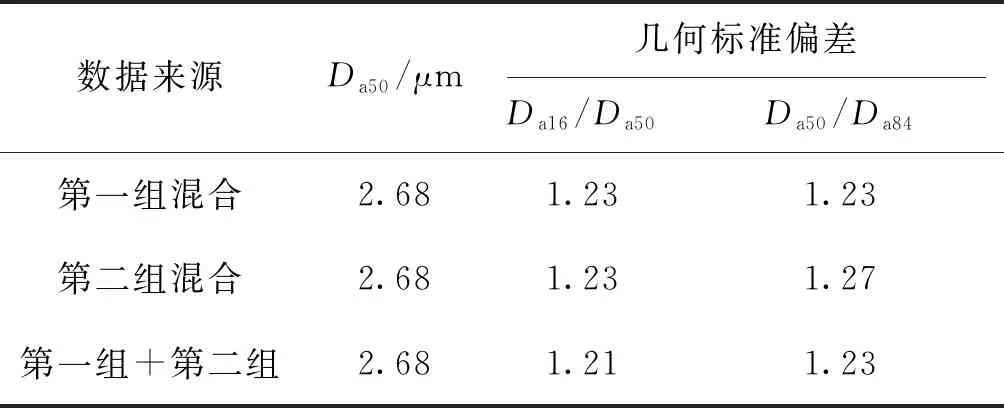

从以上的数据对比可以看出,单分散颗粒物及混合颗粒物评价结果有一定差异,为了进一步比较混合粒径的颗粒物对切割器评价结果的影响,以进口PM2.5切割器为例,将第一组、第二组混合得到的捕集效率值分别单独进行曲线拟合,与两组数据共同拟合的曲线进行对比,最终得到Da50和几何标准偏差,结果如表2所示。

表2 混合方式对进口PM2.5切割器评价结果的影响

可以看出不同混合方式对Da50基本没有影响,对几何标准偏差有一些影响但影响很小。目前已有一些关于曲线拟合算法的研究[16,17],一般来说,参与拟合曲线的数据越多,得到的拟合曲线可靠性越高,不确定度越小[18]。因此,优先采用通过两组数据混合后拟合,得到捕集效率曲线。无论是一组还是2组混合粒子数据得到的曲线一致,而与单粒子数据得到的曲线有所差异,说明混合粒子在切割器里的运动情况与单分散粒子有所差异,在某些切割器里这种差异可能更显著,例如图2(c)。考虑到实际应用中,采样器所采样分离的环境空气粒子是多分散的,因此用混合粒子得到的结果可能与实际情况更接近。

3.4 不同切割器的影响

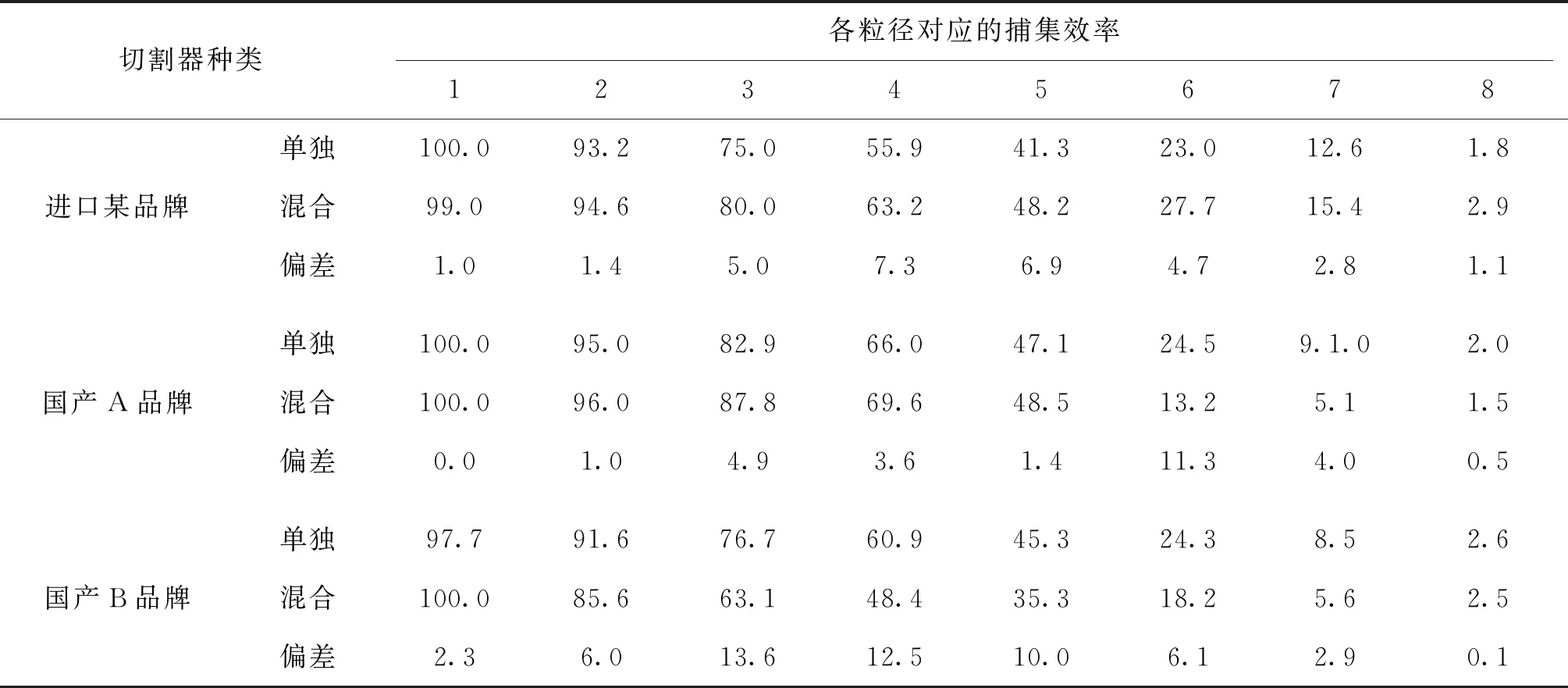

对比进口和国产的切割器评价结果,每个粒径点测得的的捕集效率及两种检测方法的结果偏差如表3所示,根据HJ 93-2013标准的规定,每个粒径点3次测量的捕集效率相对标准偏差不超10%时为有效,根据此判定依据,可以看出进口PM2.5切割器使用两种方法评价得到的数据偏差最小。可以总结为,单分散检测和混合粒径检测对进口切割器的影响较小,而对某些国产切割器的影响较大,分析原因是由于国产切割器加工精度不够导致的。

表3 进口及国产的PM2.5切割器各粒径点捕集效率

3.5 混合粒子对检测结果的影响

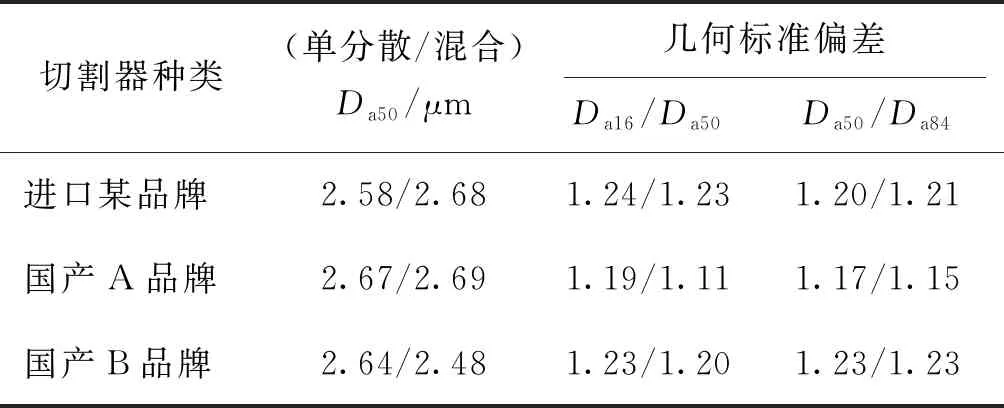

综合以上评价结果,由捕集效率曲线得到切割器相关指标如表4所示,表中是以上3个切割器用两种方案检测得到的具体数据结果,其中每个数据都是按照8粒径单独检测和分两组混合检测的顺序展示的。

由于混合粒子得到的曲线与单分散曲线有差异,所以造成得到的Da50和几何标准偏差得指标有差异,但这种差异并未造成不合格的结果。不同方法造成的几何标准偏差差异小,Da50差异有大有小,有正有负,可能与切割器内部精密加工精度有关。

表4 进口及国产的PM2.5切割器检测数据

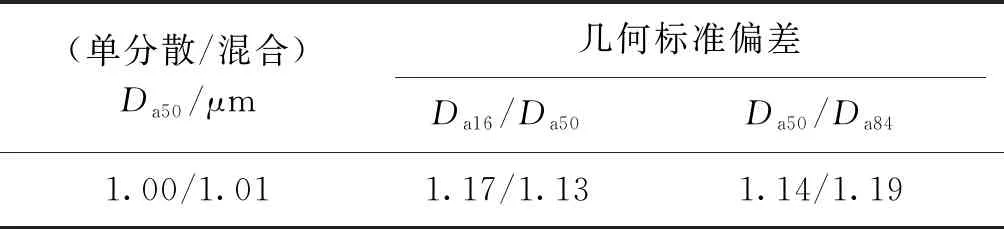

在评价了PM2.5切割器后,又选择了进口的PM1切割器进行实验,得到图3所示的捕集效率曲线,表5中是用两种方案检测得到的具体数据结果,其中每个数据都是按照8粒径单独检测和分两组混合检测的顺序展示的。结果与PM2.5切割器结果类似,虽然两种方法得到结果有所差异,但是差异很小。

图3 进口的PM1切割器检测结果Fig.3 Test result of imported PM1 cutter

表5 进口的PM1切割器检测数据

4 结 论

为了提高PM2.5切割器评价效率,把8个粒径单分散的小球,分成两组混合,形成指定粒径的单分散小球混合成的多分散颗粒物气溶胶,然后对切割器性能进行检测。为了保障检测结果的可靠性,混合小球的粒径峰在粒径谱仪上要充分分开而不互相干扰,同时不同粒径浓度不能相差太大,显著高于基底杂峰。结果表明,混合粒径得到的捕集效率曲线与单分散法曲线有所差异,得到的Da50和几何标准偏差有所差异,但是均在合格范围之内。这种差异可能是由于切割器内部加工精度差异引起的,在个别国产切割器里观察到较大的差异。

混合粒径得到的捕集效率曲线与单分散的不同,说明多分散粒子运行轨迹可能与单分散粒子不同,考虑到实际应用中,筛分的环境颗粒物也是多分散的,因此混合粒径得到的捕集效率曲线有可能与实际情况更接近,但是又不建议采用亚利桑那超细试验粉尘作为标物粒子进行切割器的精确评价,这是因为亚利桑那超细试验粉尘是连续多分散的,相邻粒径的粒子在空气动力学粒径谱仪上未能充分分离而存在粒径识别偏差,而本研究中所采用的混合单分散粒子可规避该问题,同时又模拟了多粒径粒子分散的情况,因此具有重要的参考意义。更重要的是将传统的切割器评价时间缩短了80%,大大提高了检测效率,降低了检测成本,具有推广意义。