高效旋流分离技术在气田采出水处理中的应用

2022-02-01车军杰王周恒张国栋何顺安范敏强郭筱

*车军杰 王周恒 张国栋 何顺安 范敏强 郭筱

(1.君集环境科技股份有限公司 湖北 430065 2.中国石油长庆油田分公司第二采气厂 陕西 710016)

气田采出水的回注效率是影响采气效率的因素之一,解决时投入的财力、人力、精力最小,但是处理后可以极大的缓解回注压力,显著增大采气效率。气田采出水成分复杂,含有大量有机物、无机盐,如未进行处理就回注,危害巨大。主要表现在:(1)堵塞管道和回注井。回注水的油份、悬浮物含量比较高,在回注过程中容易堵塞回注井,增加了机械维修的频率;管径变化还会影响回注水量;(2)堵 塞精馏塔。水中的化学物质经加温后结垢,堵塞精馏塔塔盘,影响甲醇回收效率,造成系统的大量维护和清理工作;(3)安全隐患。回注井堵塞导致回注压力变大,存在安全隐患等[1]。

从安全性来说,不管是对气田采出水进行二次利用,还是将采出水进行排放,都需要对采出水进行净化处理,降低气田采出水的危害,提高气田采出水的综合利用率。从投资方面来说,提高注水效率,延长注水井寿命,可以减少投资,降低成本,同时提高生产,达到降本增效的目的[2]。

常用的气田采出水处理技术有重力除油、气浮除油、过滤等,工艺成熟,随着日益严格的环保要求,采出水回注指标也越来越严格,在旧工艺不能满足新要求的情况下,高效旋流技术应运而生。

旋流分离技术利用离心沉降原理,悬浮液切向进入装置,固体颗粒受离心力影响被甩向装置内壁,受重力影响进入装置底部;分离后的液体向上运动,通过水和油的密度差,再次进行分离,达到对污水中“固—液分离”及“液—液分离”的效果。由于气田区块不同,采出水水质也不同,但都有污染物成分复杂、成垢性高、腐蚀性高的特点。高效旋流分离技术继承了传统旋流分离技术分离连续、操作简单、占地面积小的优点,同时改进了其处理不彻底、出水效果差的缺点。

1.高效旋流分离器者简

高效旋流分离器是针对油气田采出水悬浮物的特点研发而成,将原本旋流分离技术的分离不彻底、出水效果差的缺点进行改进,通过采用特定离子絮凝剂与污水混合,产生压缩双电层,使废水中的悬浮微粒失去稳定性,胶粒物相互凝聚使微粒增大,形成絮凝体、矾花。混合液通过切向入口进入旋流分离器,促使混合液在分离器内旋转,在离心力的作用下利用两相或多相间的密度差来实现分离,同时使分散的固相悬浮物聚集形成成层沉淀,实现连续快速的三相分离。高效旋流分离器构造,如图1所示。

图1 高效旋流分离器的构造

该装置的主要技术特点如下:

(1)高度集成化、自动化、稳定化,能够实现污水的达标回注;

(2)能够适应各种含有油分、机杂、细菌、铁离子等污水,并且能够稳定解决污水的结垢、腐蚀、堵塞三大问题;

(3)处理时间短,整个工艺流程实现连续运行,装置进、出水与排渣排泥同步进行,极大的降低了污水的停留时间,从而减少了污水在前置管网中的结垢问题;

(4)工艺自动化程度高,可真正实现无人操作,流程简单便于维护;

(5)高效的泥水分离技术,保证水质的稳定性,出水不会因为长时间的氧化现象或混注造成水质改变;

(6)设备占地面积小,集成化高。

进入装置前,采出水原水和化学药剂进行反应,根据水型不同,可选择投加破乳剂/氧化剂/pH调节剂/絮凝剂等化学药剂,废水中的悬浮物质失稳后形成的絮状物和液体混合并切向自进水口进入装置,受离心力和重力影响,固相积累至装置底部,通过排污口定期排污,保证处理效果。

填料层为质量轻、吸附能力强、耐腐蚀、不易破碎的泡沫滤珠或陶粒,可截留粒径较小的污染物并吸附油分和色度。

装置顶部有收油收渣装置,积累至装置顶部,通过排油口和排渣口定期排污。

处理后的清液通过收水口收集,自出水口排出装置,进入后续工艺。

2.高效旋流分离技术的应用

(1)在乳化型采出水的应用

①乳化型采出水的特点

因实际需要,气田采气工艺需在井口投加泡排剂,达到控水稳气的效果,提高了采气产量,但是消泡后的采出水乳化现象大多非常稳定,几乎不与常规药剂进行反应,给乳化采出水的处理和回注造成困难[3]。

②乳化型采出水的解决方案

目前行业在用的处理工艺为沉降除油或过滤,如苏里格气田采出水原水中悬浮物含量平均为376.85mg/L,最高含量为1116mg/L;原水中石油类含量平均为361.17mg/L,最高为2466mg/L,经沉降除油后,采出水系统水质有所改善,但是达不到设计图纸中《气田水回注方法(SY/T6596-2004)》的要求(悬浮固体≤15mg/L,含油≤30mg/L)的要求[4]。

乳化型采出水是采气过程中因投加泡排剂使多种不相溶的液体混合形成的乳状液,处理重点在于造成乳化不稳定。改进的方法为先对乳化型采出水进行破乳,常用的办法有静置、离心、加热、加化学药剂等。因采出水处理的特殊性,需快速,稳定地达到破乳效果,可选择使用破乳剂进行破乳。通过选择不同厂家的多种破乳剂进行试验,以“破乳时间短、分层效果好”为目标,选定一种最适合的药剂,破乳后,混合液进入高效旋流分离装置进行高效分离,达到预期处理效果。

③项目案例

榆林某天然气处理厂日产采出水90~120m3,采出水悬浮物平均值为206mg/L,油份平均值为237mg/L,采出水乳化现象严重,导致厂区原沉降罐无法达到设计的除油和收集悬浮物的效果。由于乳化型采出水与常规药剂反应效果差,须进行破乳后进行后续处理。根据水质,我们选取了六种破乳剂进行试验,包含西安某破乳剂1#,西安某破乳剂2#,西安某破乳剂3#,天津某破乳剂1#,天津某破乳剂2#,天津某破乳剂3#,经过试验,发现天津某破乳剂2#和原水反应时,矾花上浮速度快,间歇水清澈透亮,最终选定天津某破乳剂作为针对性投加药剂。

水处理工艺选择“预反应器破乳+高效旋流分离”,设计处理量5m3/h,设计出水水质为悬浮物≤15mg/L,含油≤30mg/L。预反应器选用三腔室旋流加药装置,尺寸为φ500mm,H=2000mm;高效旋流分离器选用中进上出型,尺寸为φ1300mm,H=5800mm。设备运行时严格控制进水流量为5m3/h,同时控制破乳剂浓度为2.5%。

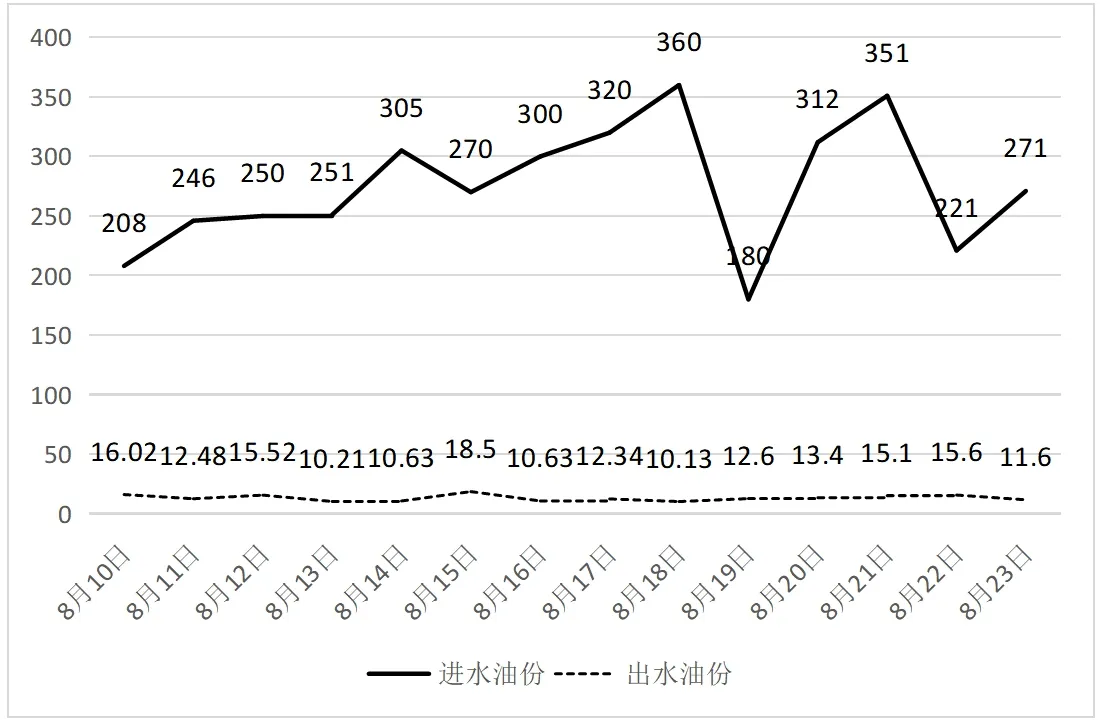

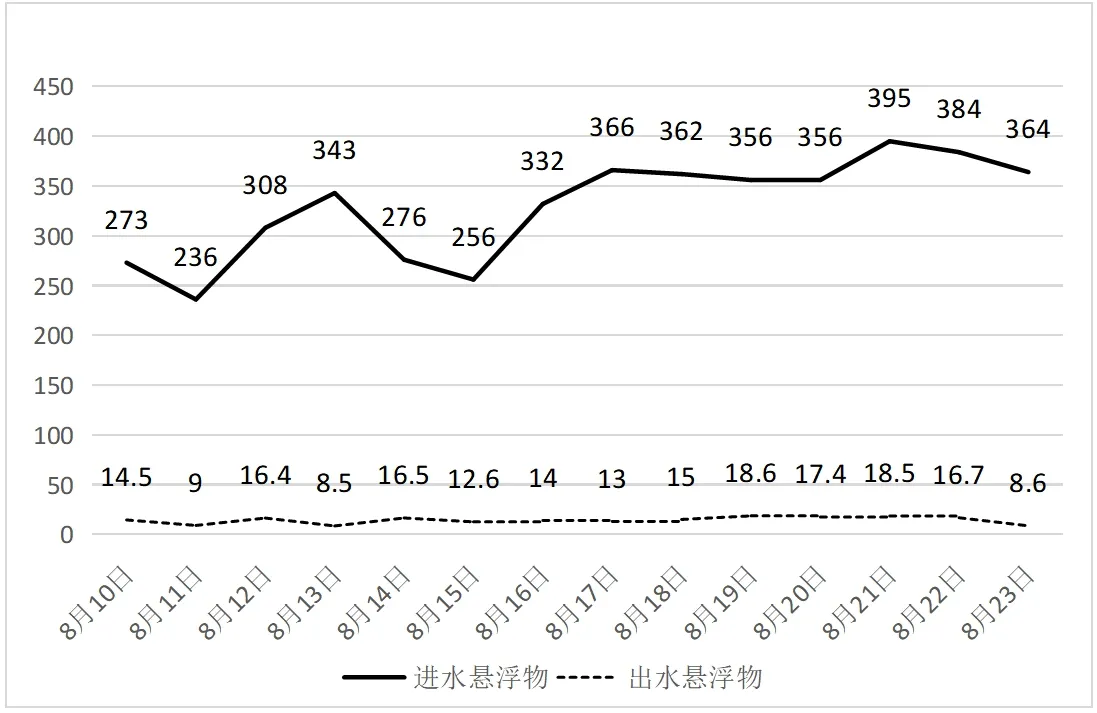

下列数据及折线图为水处理设备稳定运行3个月以上,节选部分数据资料制作而成(数据来于项目运行日报)。

图2 进出水悬浮物折线图

图3 进出水油份折线图

小结:使用“破乳+高效旋流分离”工艺对乳化型采出水的处理,在连续1个月的运行过程中,原水感官为黄褐色不透亮,出水为清澈透亮。悬浮物平均值由206mg/L降至出水平均值9.7mg/L;油分平均值由237mg/L降至13mg/L。出水达标率100%。

采出水处理装置在记录的时间内,运行稳定,无异常情况。

(2)在高含醇型采出水的应用

①高含醇型采出水的特点

天然气从地底的高压状态转移到地面的非高压状态,这一过程需要吸收大量热量,导致随天然气采出的采出水降温到零下遂结冰,冷冻管线对后续的开采造成极大影响。防止冰冻的办法就是在开采时投加甲醇,利用甲醇不易结冰的-97.8℃的熔点且与水完全互溶的性质,有效解决这一问题。

随之而来的就是高含醇型采出水。高含醇型采出水一般含醇率为8%~15%,有刺激性气味,有毒、遇热源和明火有燃烧爆炸的危险。

高含醇型采出水一般伴随着进入甲醇再生塔进行甲醇回收,资源再利用。若对高含醇型采出水不进行处理,一方面是资源的浪费,另一方面会造成甲醇再生塔的堵塞,影响甲醇回收系统平稳运行与回收效率,同时清理甲醇再生塔需要花费大量人力物力,影响厂区的整体运行[5]。

②高含醇型采出水的解决方案

高含醇型采出水源自底层深处,水质成分复杂,成垢离子如钙离子、镁离子、铁/亚铁离子含量高;腐蚀性离子-氯离子含量高,对管线和装置有很大的危害。在高含醇型采出水的处理中,通常采用混凝沉降,重力除油,浮选,过滤等方法进行处理[6]。如榆林天然气处理厂采用“重力除油+过滤”的工艺对采出水进行处理。运行中发现存在甲醇回收装置管线、设备堵塞频次高,精馏塔内壁及附件腐蚀严重的情况。

高含醇型采出水因水中含有绿色的亚铁离子,通常存在处理不彻底,导致处理后返黄的现象,同钙镁离子进入甲醇回收装置,易形成堵塞。处理时考虑去除钙镁离子和铁离子,可通过投加氧化剂和pH调节剂,待采出水中的成垢离子去除后,进入后续工艺的水质不易成垢,易于处理。

③项目案例

榆林某天然气处理厂采出水日均接受采出水量为200~ 260m3/d,最高接受量为300m3/d,由于建厂较早,采出水水质较好,早期采出水工艺为“静置收油—重力除油—甲醇回收—回注”,处理过程中罐底污泥排入指定位置,自然干化后外运处理。

随时间推进,当下水质经初步静置除油沉淀后,油份数据一般在50~500mg/L,平均为150mg/L左右;悬浮物数据一般在50~500mg/L,平均为200mg/L左右,现有工艺无法满足当下较差的水质。水处理工艺运行期间,存在甲醇回收塔堵塞频率高,清塔周期约15d/次,造成极大的人力物力财力支出,严重影响生产。

根据其水质特点及与甲方的友好协商,决定将采出水预处理工艺由原重力除油更换为高效旋流分离工艺,经分离后的出水进入甲醇回收装置。预处理装置设计处理量为10m3/h,设计出水指标达到悬浮物≤30mg/L,含油≤30mg/L。

水处理装置预处理选用5%双氧水为氧化剂,5%氢氧化钠为pH调节剂,1‰聚丙烯酰胺为助凝剂,高效旋流分离器选用中进上出型,尺寸为φ1800mm,H=5800mm。运行过程中严格确保药剂投加量,同时控制高效旋流分离器排污,排污频率为2d/次,时间控制在每次设备启动前。

记录数据并制成图表(数据来于项目运行日报)。

图4 进出水油份折线图

图5 进出水悬浮物折线图

小结:在记录的14天内,原水感官黑褐色浑浊,出水感官清澈透亮。原水油份平均值为274.6mg/L,出水油份平均值为13.2mg/L,合格率100%;原水悬浮物平均值为329.1mg/L,出水悬浮物平均值为14.2mg/L,合格率100%,达到设计要求。

采出水处理设备交付后,现已稳定运行6个月以上,进入甲醇回收塔的水质良好,运行期间,清塔频率显著下降,由每半个月清塔一次延长至两个月以上清塔一次。