反应挤出在淀粉改性中的最新研究进展

2022-02-01马利涛付俊李雅楠李中贤宋跃段庆飞余龙

*马利涛 付俊 李雅楠 李中贤 宋跃 段庆飞 余龙,,*

(1.河南省科学院化学研究所 河南 450000 2.河南省科学院高新技术研究中心 河南 450000 3.华南理工大学 广东 510640)

1.前言

反应挤出(Reactive Extrusion,REX)被定义为在挤出机中加工聚合物时发生的并发反应。这是一种连续的方法,具有成本效益和环境友好的特点。挤出机作为化学反应器可以在没有溶剂的情况下处理高黏度聚合物。由于压力和温度等加工条件范围广泛,可多次加料性以及可控的停留时间和混合程度,挤出机提供了在聚合物加工方面很大的操作灵活性[1-3]。反应挤出技术在聚合物加工方面具有明显优点包括:效率高、处理速度快、溶剂使用量少或不使用溶剂、易于设计和组装以适应不同的加工工艺等。近年来反应挤出发展迅速,已广泛应用于聚合、接枝、交联等各个领域。

淀粉是一种天然高分子,具有可再生、可生物降解、储量丰富、成本较低等优点。这些特性使其成为制造可持续、生物可降解塑料产品的基础材料,引起了广泛的研究兴 趣[4-6]。然而,受限于淀粉的固有性质,它不能直接用于大多数应用。通常需要将其进行改性或与其它材料混合,以达到实际应用所需的性能。本文以淀粉为例综述了反应挤出在高分子,尤其是天然高分子改性和加工方面的研究进展和发展方向。

2.发展过程

(1)反应挤出技术的发展

反应挤出技术是在20世纪80年代发展起来的,主要用于聚合物的加工与改性。反应挤出在聚合物改性加工领域应用实例众多,其中早期的例子是己内酰胺本体反应挤出法聚合合成聚酰胺[7]。随后Taha等人[8]报道了用反应挤出法合成含橡胶预成型颗粒的环氧预聚体。Hu等人[9]报道了以聚酰胺为接枝剂两步法合成纯接枝共聚物。所有这些例子都表明,在过去的几十年中,挤出机的使用重点已经从聚合物的制备和改性转向利用反应挤出方法通过接枝、交联和偶联反应来创造新的和非传统的树脂、热塑性塑料和其它工业合成聚合物。

通过反应挤出技术制备改性淀粉在食品加工中的应用已经有了深入的研究。随着即食谷物制品的发展,食品挤出已经实践了50多年,双螺杆挤出机作为用酸、碱和酶修饰生物基聚合物的反应器得到了更广泛的研究并发表了大量以挤出机为连续反应器制备改性淀粉的研究成果[7-10]。

(2)淀粉的物理与化学改性

对淀粉进行物理和化学改性,早在20世纪40年代就已经开始了。淀粉的物理改性包括热塑性改性和共混改性。淀粉的化学改性包括醚化、酯化、氧化、交联等。淀粉的化学改性取决于多种因素,例如淀粉的来源(玉米、薯类、小麦等)、预处理(酸催化水解或糊化)、直链淀粉与支链淀粉的比例或含量、分子量分布、衍生物的类型(醚化、酯化等)、取代基的种类(乙酰基等)、取代度的大小、物理形状(颗粒状、预糊化)、缔合成分(蛋白质、脂肪酸、磷化合物)等[11]。不同来源的淀粉,采取不同的改性方法、不同的改性程度,可得到不同性质的改性淀粉。

3.反应挤出技术在淀粉改性中的最新发展

(1)从密炼机到挤出机的设计

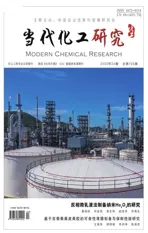

在尝试新的反应体系时,为避免直接使用双螺杆挤出机导致的问题(如因反应体系在反应过程中黏度增高导致螺杆阻塞),一般先通过密炼机模拟双螺杆挤出机在高剪切应力下的加工条件,对少量样品进行高粘性条件下的加工,来确定新体系在反应过程中的黏度变化以及反应达到平衡的时间等参数。在确定这些参数后,将该体系大量应用到反应挤出中进行改性加工,这样使实验更简便顺利、成功率更高。在淀粉改性中密炼机的应用尤为广泛[12]。由于淀粉接枝共聚必须在水系悬浮液中进行并在无氧环境中进行引发。为解决上述问题,余龙教授团队对密炼机进行改进以提高其密封性(如图1)。余龙教授团队对密炼机用聚四氟乙烯薄膜密封用以提高其密封性,顶部的给料机用硅橡胶盖密封,防止反应过程中水分流失,该盖子包含一个可密封的漏斗,用于添加液体化学品,并连接管子用以输送氮气并排除空气[13]。

图1 改进的HAAKE密炼机系统的图片和示意图[13]

(2)反应挤出对淀粉的物理和化学改性

在非食品应用中,物理或化学改性淀粉因其性能优良而在工业中变得越来越重要,这不仅是因为它们的成本低,更重要的是因为它们由可生物降解的多糖构成,在自然界中可快速被完全降解。在过去的几十年里,通过反应挤出方法对淀粉进行改性一直是学术界和工业界的研究热点。

通过单体接枝共聚对淀粉进行化学改性一直是学术界和工业界感兴趣的课题。最典型的例子之一是通过在淀粉上接枝聚丙烯酰胺开发基于淀粉的高吸水性聚合物。Carr等人[14-15]报道了在硝酸铈铵水溶液作为自由基引发剂的情况下,使用连续反应挤出将各种类型的单体接枝到未改性玉米淀粉上。氧化淀粉是另外一种主流的化学改性淀粉,商业的氧化淀粉是利用室温条件和低浓度(3%)的氧化剂(通常是次氯酸盐)批量制备的[16]。Wing和Willett[17]报道了应用反应挤出机来制备氧化淀粉;在过氧化氢和硫酸亚铁铜催化剂存在下,通过反应挤出和滚筒干燥工艺将直链淀粉含量高达70%的三种玉米淀粉进行氧化改性。目前反应挤出对淀粉改性的方法多样,所得到改性后的淀粉性能优良且应用前景广阔。

(3)淀粉基水凝胶的反应挤出制备

淀粉基水凝胶拥有复杂的三维网络结构,可吸收大量的水分,广泛应用于食品、农业、生物医学等行业。淀粉基水凝胶的制备和表征方法相对简单,在农业、生物医学、水循环利用和食品工业等领域正在取代合成水凝胶。反应挤出在水凝胶制备中是一种很有前景的技术,可工业化生产各种形状、大小、质地的产品。目前,反应挤出已成为一种主流且简便的制备淀粉基水凝胶的方法。首先将淀粉和水混合均匀(无需预糊化淀粉),然后通过双螺杆同向旋转挤出机进行挤出加工即可得到淀粉基水凝胶。

(4)双引发体系与多项反应一步挤出法

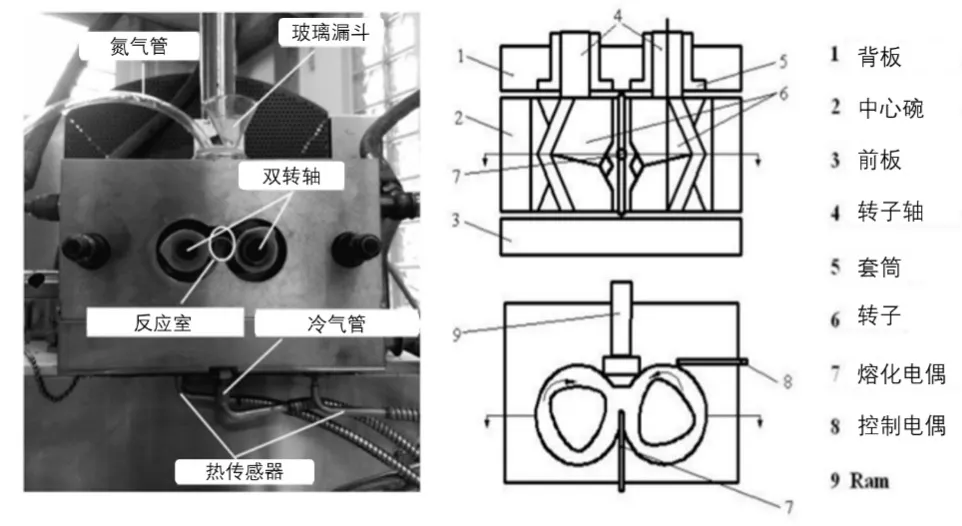

在非食品应用领域,具有优良性能的化学改性淀粉变得越来越重要,化学改性体系中引发剂的选择尤为重要[13]。硝酸铈铵作为引发剂有很高接枝效率特别是对淀粉接枝修饰的比率非常高,这是因为硝酸铈铵对淀粉、多糖和纤维素等有非常高的选择性,但是它的反应效率一般。另一类自由基引发剂如过硫酸盐,通过夺取氢而在淀粉上产生自由基。这类引发剂可以达到非常高的反应效率,但其选择性差。因此如何平衡反应效率与接枝效率是接枝共聚领域具有挑战性的问题。余龙教授团队为解决上述问题提供了解决方案,该团队设计了一种新型反应挤出系统用于丙烯酰胺在淀粉上的两次引发接枝共聚。用于接枝反应的双螺杆挤出机包含一个重力进料口和四个分别用于注入单体、引发剂-1、引发剂-2和皂化剂的口以及脱挥发成分口。与双螺杆挤出机相连的单螺杆挤出机用于输送黏度非常高的产物(如图2)。硝酸铈铵用作第一引发剂,过硫酸铵用作第二引发剂。这是因为硝酸铈铵对淀粉有高选择性因而具有较高的接枝效率,可高效接枝改性淀粉,而过硫酸铵有较高的活性而具有较高的反应效率。此外,随着皂化剂的加入,皂化反应也可以在挤出过程中完成[13]。该反应系统可同时具备高选择性和高反应效率对淀粉进行挤出改性。

图2 双引发体系与多项反应一步挤出系统的示意图[13]

(5)淀粉与可生物降解聚酯的挤出改性

人们对开发环境友好型可生物降解聚合物,特别是来自可再生资源的天然可生物降解聚合物有着极大的兴趣。天然可生物降解的聚合物(淀粉、蛋白质和纤维素)属亲水性物质,降解相对较快(大约为数周至数月),但其通常较脆不利于应用。而源自化石原料的合成可生物降解聚合物(聚己内酯PCL和聚乳酸PLA等)通常韧性好且应用广泛,但是它们需要较长时间才能降解(长达数年)。然而,由于两种聚合物之间的热力学不混溶性导致可以与聚酯形成复合材料且不会显著降低性能的淀粉含量通常低于25%。大量研究人员通过反应挤出法并在挤出过程中加入增溶剂、增塑剂等来改善两者的相容性进而制备韧性淀粉-可生物降解聚酯复合物。

4.总结与展望

本文综述了反应挤出技术的发展和反应挤出在对淀粉改性中的多种应用,包括淀粉的物理化学反应挤出改性、淀粉基水凝胶的反应挤出制备、双引发体系与多项反应一步挤出法和淀粉与可生物降解聚酯的反应挤出制备。反应挤出法加工的优点包括操作灵活、可在高淀粉浓度下进行高通量加工,转化率高,副产品少等。

反应挤出技术现在遇到的一个主要问题是反应过程中的副产物或残留物较难去除,因此在设计反应体系中,尽量避免过多不确定的副产物或残留物,同时使用挤出机套筒上的真空排气孔尽量将这些物质排除。另外,由于挤出机螺杆与套筒的缝隙随挤出机的直径增加而增加,在反应挤出过程物料收到的剪切力不是恒定或线性变化,因此从小试到中试再到大生产设计过程中要考虑这一重要因数,这也是反应挤出工程所需要研究的问题。综合来看,反应挤出技术在淀粉挤出改性领域非常重要,对天然产物(淀粉)改性的发展具有巨大推动作用,反应挤出机必将成为淀粉挤出改性的发展和商业化的有利工具。