不同厚度TiAlN涂层的性能影响研究

2022-02-01王自龙王靖考

*王自龙 王靖考

(成都大学机械工程学院 四川 610106)

引言

TiAlN涂层是继TiN涂层后的第二代新型硬质涂层。TiN属于初代的硬质涂层,是硬质涂层的发源鼻祖。但是随着工业的发展和科技的进步,制造业对于刀具加工提出了更高的要求,由于TiN的高温抗氧化性、硬度和膜基结合力等性能不足,已经无法满足当代制造业的高要求而逐渐退出历史舞台[1-4]。TiAlN由于其优异的高温抗氧化性和较高的硬度,能够满足工业要求,目前已经广泛取代TiN涂层的地位,成为车削刀具最受欢迎的硬质涂层之一[5]。TiAlN涂层能够适应更加严酷的加工环境,由于Al的加入使其在高温的车削过程中涂层表面的Al优先与空气中的氧气反应结合形成一层致密的Al2O3薄膜,这层薄膜能够有效的隔绝基体与外界高温环境的联系,阻止刀具被进一步氧化。同时生成的Al2O3致密薄膜会与工件优先接触,降低刀具的磨损,可以较大的提高涂层刀具的寿命。

目前,TiAlN涂层的研究方向主要有元素掺杂、工艺优化、涂层结构优化等。元素掺杂包括Si、Cr以及一些稀土元素等。工艺优化包括对偏压、偏流、占空比等参数进一步优化从而增强涂层的性能。而结构优化主要从单层逐渐向多层甚至纳米涂层进行发展,目前工业应用较多的结构为双层或多层涂层,单层涂层由于性能较差已经很少使用,而纳米涂层制备困难,暂时无法实现大规模生产。

本研究主要是通过控制不同的沉积时间进而制备出不同厚度的TiAlN涂层。涂层厚度对于涂层的性能影响较大,因此研究不同的厚度的涂层性能差异可以更好的适用于刀具加工,让性能合适的涂层用到适合的刀具工作环境。

1.实验材料与设备

(1)实验材料

本实验采用的基体材料为WNMG120404刀片,使用的靶材为Ti/Al(50:50)的TiAl靶材,工艺气体为纯度为99.99%的N2和Ar。

(2)实验设备

本实验制备涂层的设备为多弧离子镀膜机;厚度检测仪器为BCT1000球坑测厚仪;硬度检测仪器为HV-1000显微硬度计;结合力检测仪器为WS-2005型自动划痕仪。

(3)工艺流程

先对基体材料进行前处理,使用丙酮清洗10min,温度为50℃,接着使用酒精清洗10min,温度为50℃。沉积的本底真空度为5.0×10-3Pa,真空温度为480℃,通入气体流量为650sccm的Ar,偏压为500V,清洗30min。再将Ar流量改为150sccm,偏压设置成100V,使用IET清洗30min。清洗完毕后关闭Ar气阀,打开N2气阀,N2流量设置为1100sccm,偏压为40V,占空比80%,开始沉积TiN底层,沉积时间为10min。之后将偏压改为80V,开始沉积TiAlN涂层,沉积时间分别为60min、120min、180min、240min。沉积结束后,关闭加热器,使涂层随炉冷却后出炉。

2.结果与讨论

(1)沉积时间对涂层厚度的影响

表1为不同沉积时间下制备出的TiAlN涂层。其中增长速率的计算公式为:

表1 不同沉积时间下涂层的厚度

其中,v为沉积速率;d为薄膜厚度;t为沉积时间。

增长率的计算公式为:

其中,p为增长率;dn为增长后的厚度;dn-1为增长前的厚度;d1为沉积时间为60min的厚度。

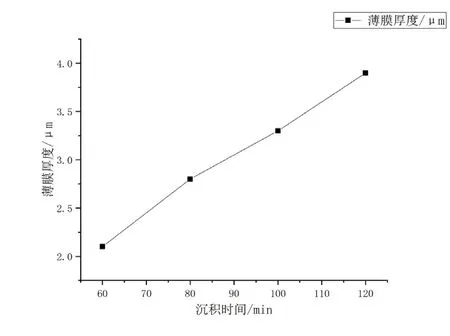

沉积时间对涂层厚度的影响见图1,由图1可知,涂层厚度随沉积时间的增加而增大,并且增长幅度近似成正比,这是由于沉积时间的增加,增加了真空室内金属离子和N+的碰撞几率,更多的离子负偏压的作用下结合形成TiAlN原子沉积在基体上,沉积时间越长,基体表面结合的原子也就越多,宏观表现为涂层的厚度逐渐增大,并且由于只改变了沉积时间,因此离子获得的能量几乎恒定,从而使得离子在真空室内的运动速率基本不变,也就导致薄膜的增长率变化不大,薄膜厚度随时间的增加增长稳定。

图1 沉积时间对涂层厚度的影响

(2)不同厚度对涂层硬度的影响

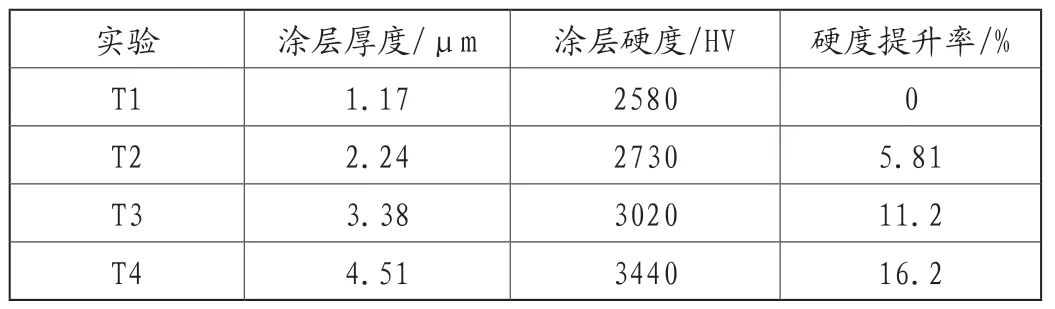

表2为不同厚度下测得的涂层硬度,其中硬度提升率与厚度增长计算方法一致。

表2 不同厚度下涂层硬度

图2为不同厚度对TiAlN涂层硬度的影响。由图2可知,涂层硬度随着其厚度的增加而增大。并且硬度提升率也随之增加。其原因可能是涂层厚度为1.17μm由于沉积时间较短,涂层在进行岛状结构生长的同时产生了大量的晶格间隙和晶格缺陷,从而使得涂层的硬度较低。随着涂层厚度的增加,由于N的原子半径远小于Ti和Al,因此真空室内的N+回去填补涂层生长时产生的晶格缺陷和间隙,使涂层的致密度有所提高,从而增加了涂层的硬度。并且由于涂层厚度的增加,会导致涂层内部的内应力不断增加,内应力的积累也会使得涂层的硬度增加,因此随着涂层厚度越来越大,内应力也会越来越多,从而使之对涂层硬度越来越大,导致涂层硬度提升率也越来越高。

图2 厚度对涂层硬度的影响

(3)厚度对涂层膜基结合力的影响

表3为不同厚度下测得涂层的膜基结合力。结合力增长率同厚度增长率。

表3 不同厚度下涂层结合力

涂层结合力大小的判定为声信号最高峰,而声信号的大小反应了涂层破损程度,声信号越大说明涂层破损越严重,详见图3。由图3可知,在加载力为50N之前,四种涂层的声信号都很平稳,几乎未出现波峰,说明四种涂层的结合力都较好,在加载力为50N时,T4已经出现了一些密集的小波峰,说明T4涂层已经开始出现裂纹,进入轻微磨损,但是此时涂层已经可用,随着加载力的增大,涂层的最高峰随涂层厚度依次出现,最厚的T4最先出现,最晚出现的是最薄的T1涂层。

图3 不同厚度涂层声波信号

图4是厚度对涂层结合力的影响。由图4可以明显看出涂层结合力与其厚度呈负相关。涂层厚度为1.17μm时,涂层有最大的结合力(77N),随着涂层厚度的增大,结合力随之减小,涂层厚度为最大的4.51μm时,其结合力为最小的63N。出现这种曲线的原因由Hoffman[6]和Finegan所提出的晶界弛豫和表面张力模型可以解释,T1实验中沉积时间最短涂层厚度最小,此时涂层成岛状结构生长,不过此时岛状的面积较小,岛与岛之间的间隔相差较大,岛中的涂层原子与小岛本身甚至可以移动,此时涂层内部内应力很小几乎可以不计。因此T1涂层中表现出最大的结合强度。随着涂层厚度的增加,岛状结构生长越来越大,岛的面积也随之增大,导致岛与岛之间的距离越来越小,岛间距离变小会使得岛间相互作用增强,最终导致涂层内应力增加,降低了涂层的结合力。同时随着厚度的增加,涂层内部的晶格缺陷和晶格间隙越逐渐增加,游离的原子会填补这些间隙,但同时原子的扩散也会使涂层结构体积收缩,引起内应力增加。

图4 厚度对涂层结合力的影响

3.结论

(1)通过控制沉积时间能够制备出不同厚度的TiAlN涂层,并且时间对厚度的影响较为稳定,可控性强。

(2)厚度对涂层的硬度有显著影响,随着涂层厚度的增加,涂层的硬度也随之变大。其原因可能是受涂层的内应力和涂层致密度的影响。

(3)厚度对涂层的结合力有着消极影响,随着涂层厚度的增加,其结合力会逐渐降低,其主要原因可能是涂层内部的内应力不断累积导致涂层结合力下降。