不同控制策略下新能源汽车跨临界CO2 热泵最优运行特性

2022-02-01王谙词刘和成

贾 凡,王谙词,殷 翔,曹 锋*,刘和成

(1.西安交通大学 能源与动力工程学院,西安710049,中国;2.广东美的制冷设备有限公司,佛山528010,中国)

电动汽车具有低污染物排放等优点,但是在冬季车厢需要额外的加热器,因此显著影响行驶里程[1-3]。采用热泵空调是提高续航里程,降低电动汽车冬季能耗的重要手段[4]。现今汽车空调大部分使用氢氟碳化物(hydrofluorocarbons,HFCs)类制冷剂,正面临淘汰[5-6]。近几年,寻找其替代制冷剂成为汽车空调领域研究热点[7]。而CO2有着臭氧消耗潜值 (ozone depletion potential,ODP)为0,全球增温潜势(global warming potential,GWP)值为1,不可燃,无毒,单位容积制冷量大,制热性能好于四氟乙烷R134a 等优点[8],是汽车空调领域公认的替代制冷剂之一[9]。

在F.Kauf[10]提出最优排气压力概念后许多学者都曾对影响最优排压的因素进行研究。一些研究均聚焦于CO2气冷出口温度、蒸发温度、压缩机性能对最优排压影响[12-13]。J.Sharkar 等[13]认为:气冷出口温度与蒸发温度对制冷性能指数 (coefficient of performance,COP) 的影响,要大于压缩机等熵效率对COP 影响;C.Aprea 等[14]认为空气源热泵系统中环境温度对蒸发温度有直接影响,进而影响最优排压;SONG Yulong 等[15]根据模拟结果提出最优排压关联式;SHAO Lianglian等[16]提出了具有截至压力与高压约束的最优排压关联式,使平均COP 损失在1%左右;WANG Yufeng 等对比了定转速下传统CO2热泵系统与串联气冷系统排气压力对系统性能影响[17];QIN Xiang 等还通过实验的方法确定了CO2热泵热水器定出水温度下压缩机最优频率及最优排气压力的选择[18];QIN Xiang 等还通过实验确定了CO2热泵热水器的最优高压的关键影响因素并提出了对于该系统的最优排压的预测方法[19]。

以往的CO2循环最优压力研究中,气冷出口的温度往往都是高于临界温度,而对于气冷出口温度低于临界温度的工况,缺少文献支撑;同时,以往的研究中,最优压力的获取都是在没有制热量需求约束的情况下获得的,而对于汽车空调,同一个工况稳态运行时所需要的制热量是一个定值,传统的定转速控制方式并不能节能高效地根据车辆热负荷对制热量进行调节,基于定制热量的约束条件下,系统最优压力的变化特性尚未有深入研究,而且送风温度对整车的舒适性、系统的控制逻辑均有较大的影响[21-22]。

因此,本文主要基于平台搭建CO2跨临界汽车热泵系统并对比研究了定送风温度控制与定转速控制两种控制模式下排气压力对系统性能的影响,分析2 种不同控制逻辑下有无最优排压的原因。并研究了定送风温度条件下系统外部参数包括环境温度、送风温度、室内风量对最优排压的影响。

在实际的工程应用中热泵空调系统为保证稳态下的舒适性一般需要提供稳定的热量,系统的各部件参数相应调节均不保持固定状态,传统研究一般都只在单变量下研究工作特性。本文对比研究定制热量限定条件下的热力学特性,更符合实际工程应用,通过本文研究可对实车热泵空调系统的控制提供一定的帮助,可以根据不同的外部工况通过压缩机、阀件等组合调节使跨临界CO2热泵空调系统处于最优运行状态,使能耗更低。

1 跨临界CO2 汽车热泵模型

本文中使用多物理场仿真分析系列套装软件GTSuite 搭建了CO2跨临界汽车热泵系统,该软件集成了多自变量的处理和优化计算功能,因此可以使多变量条件下更简便地对目标的优化设计,同时约束条件与自变量也可以在同一张表中显示,方便用户设置。此外,在使用该软件计算参数时,可以实现对不同系统参数的实时监控。该软件还可以与Simulink 结合进行控制功能的设计。本文基于GT-suite 平台,分别建立了制冷剂回路、车厢气体回路以及比例积分微分(proportional integral derivative,PID)控制系统仿真模型,如图1所示。

图1 跨临界CO2 汽车空调热泵仿真模型

制冷剂回路包括压缩机、辅助换热器、气体冷却器、节流阀、蒸发器、储液器。车厢气体回路包括汽车车厢、管路、车厢热辐射等。比例积分微分(proportional integral derivative,PID)控制系统包括2 个PID 控制器,其中一个PID 控制器为排气压力控制器,通过阀开度控制系统排气压力;另一个PID 控制器为车厢送风温度控制器,通过压缩机转速来控制车厢送风温度。仿真系统中各部件几何参数参照实验台架,具体数据如表1 所示,这些部件所使用材料均为铝。

表1 跨临界CO2 汽车空调热泵模型几何参数

压缩机模型根据345 V 直流供电样机进行建模计算。

1.1 仿真系统数学模型

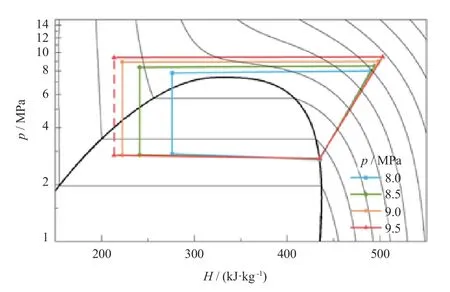

仿真系统中的压缩机模型可以通过效率及排量对压缩机功率消耗Wcomp、制冷剂质量流量qm等进行计算,具体模型如下:

式中:ρ为吸气密度;ηv为压缩机容积效率;n为压缩机转速;VD为压缩机体积排量。

式中:Δhis为等熵压缩功;ηm为电机机械效率;ηis为压缩机等熵效率。

根据实验结果对等熵效率及容积效率与压比(γ)进行拟合,其关联式如下所示:

蒸发器内换热为两相蒸发换热,使用M.M.Shah提出的水平管内换热关联式[23]。

制冷剂在气体冷却器中处于超临界区,换热属于单相被冷却,管内CO2换热系数使用Dittus-Boelter 公式[24]进行计算:

式中,h1为制冷剂侧换热系数;Re为Reynolds 数;Pr为Plandtl 数;k为流体导热系数;D为特征长度。

系统COP 定义为:

式中:Q为系统制热量。

1.2 仿真模型校准

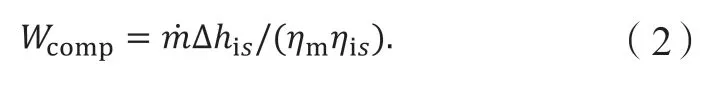

这里使用实验数据进行修正以确保仿真模型的可靠性。同时为了验证校正后模型的可靠性,在与实验工况相同条件下对比了系统制冷性能指数 (COP)及制热量(Q)的实验值与仿真值,结果如图2 所示。

图2 系统COP、制热量仿真与实验对比

与实验数据相比,仿真的制热量与系统COP 最大偏差不超过10%,认为其具有较好的吻合性,计算结果对于实际有较好的指导意义。同时也可看出制热量与COP 偏差较小情况下系统的最优排压也和实验测量值较为接近,计算结果较为可信。

2 最优排压理论分析

在常规的跨临界CO2系统中对最优排压进行分析时一般认为气冷出口温度为定值,如图3 所示,其中压力p与比焓h代表制冷剂在该状态点对应的压力与焓值在临界点附近及上方区域同一温度焓值变化非常剧烈,而远离临界点区域同一温度焓值变化较小。随排压变化系统制热量增量先增大后减小,而压缩机功耗随排气压力升高的增大值近乎为定值故存在最优排压。

图3 排气压力对定气冷出口温度系统COP 影响

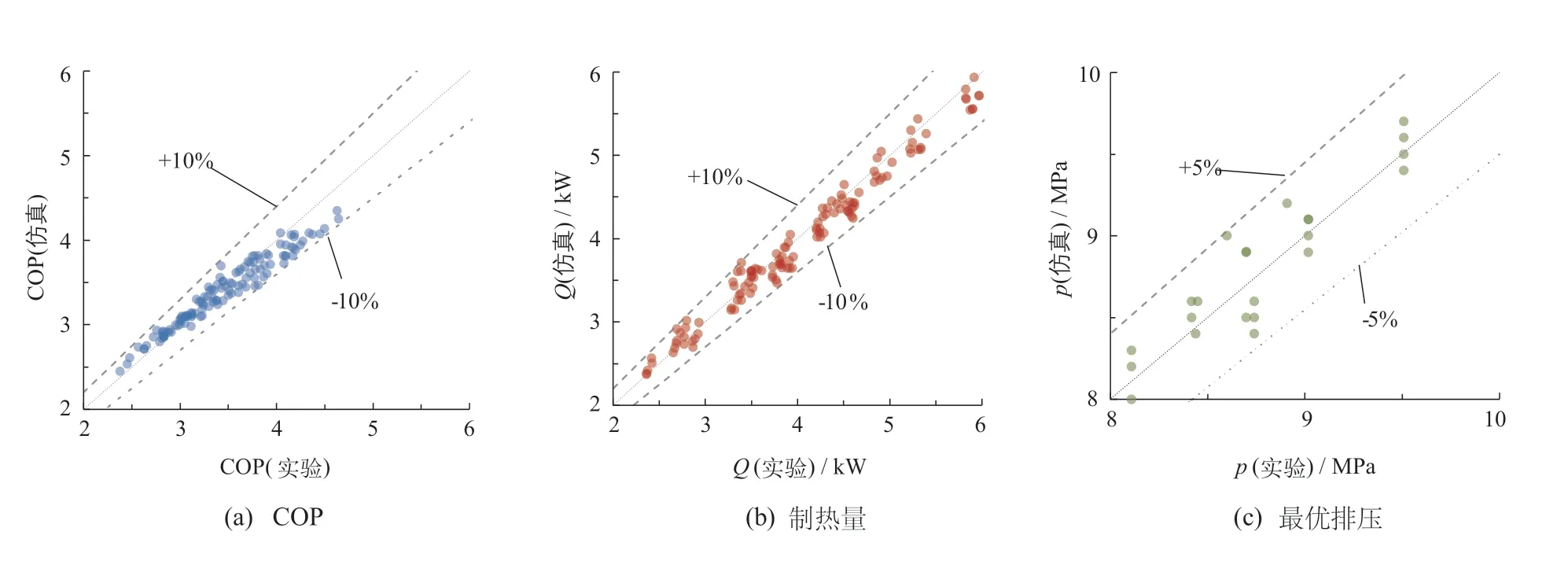

2.1 定气冷出口温度

对于汽车跨临界CO2热泵系统,由于其气冷出口温度一般在临界温度以下,且在该区域不同焓值下等温线变化较剧烈,故随排气压力增加系统制热量增量极小,可能不存在最优排压。在定气冷出口温度,不同排气压力(p)下其压焓图如图4 所示。

图4 气冷出口温度较低不同排压下定气冷出口温度压焓图

为了验证在气冷出口温度较低时是否存在最优排压,使用已校准仿真模型对其进行验证。其结果如图5所示。

图5 气冷出口温度较低定气冷出口温度与定送风温度对比

图5 可知:定气冷出口温度不存在最优排压。定气冷出口温度为15 ℃时系统COP 随排气压力增大持续降低,不存在最优排压,而在定送风温度条件下,系统COP 存在最大值即存在最优排压。通过分析仿真数据,其原因为气冷出口温度一定,通过提升排气压力增加的制热量大部分均为压缩机压缩功,气冷出口焓值基本不变,COP 随排压增加而降低。

2.2 定送风温度

由于对汽车来说,在一个工况下稳定运行时其制热量为定值,在一定环境温度(θam)下,风量(qV)与送风温度(θ)决定制热量,考虑到实际运行时乘客舒适性的要求,接下来对定送风温度下系统循环进行分析。这里送风温度与排气压力分别由压缩机转速及膨胀阀开度进行控制。在增大排气压力时由于其压比增大使压缩后制冷剂温度增加,若流量与高压较低时相同会使换热量增加,要保持送风温度一定,PID 控制器会调节压缩机转速以降低制冷剂流量。而由于制冷剂流量的减少,送风温度一定即制热量不变导致气冷出口温度有一定程度的降低。压焓图随排气压力(p)变化如图6 所示。

图6 定送风温度条件的不同排压下系统压焓图

由图6 可知:随排气压力增加,单位制冷剂压缩耗功有一定程度的增大,上文提到压缩机功耗随排压增加量近似为定值。同时单位制冷剂制热量也有一定程度增大,开始单位制冷剂制热量增加较多,系统COP增加,之后单位制冷剂制热量增加较小而单位制冷剂压缩耗功增加较多导致系统COP 减小。即定送风温度条件下随排压增大系统制热量增量开始较大,而后变小导致系统存在最优排压。由图6 中定送风温度气冷出口温度变化可较直观分析出其制热量变化。

如图6 所示,在在排气压力较低时气冷出口温度变化较剧烈,而在排气压力较高时气冷出口温度变化趋于平缓。由于制热量一定,不同排压下制冷剂流量会发生变化,气冷出口温度随排压增加有很明显的温度滑移,实质为气冷换热能力不足导致,增加排压使换热优化会使COP 提升,而排压提升到一定程度后,排压继续增加对换热提升意义不大而压缩机功耗提升较大,导致COP 降低,综上所述,在定送风温度条件下会出现最优排压。

3 变控制策略不同因素对最优运行特性影响

针对系统制热时最优排压模拟研究,通过对不同的充注量进行模拟找到合适的充注量并确定之后的仿真充注量为750 g。室内外的环境温度(θam)、排气压力(pout)、相对湿度(RH)、风量(qV)等运行工况见表2。

表2 热泵仿真运行工况

此外,排气温度应低于140 ℃。待计算输出收敛后进行记录。在进行定转速与定送风温度控制方式对比时,由于仅为控制策略不同,这里定转速控制转速值由定送风条件下最优排压附近压缩机转速确定。

3.1 环境温度对不同策略下最优排压的影响

对表2 运行工况的仿真模型结果进行整理,研究环境温度对最优排压的影响。环境温度的选择参考美国汽车工程师学会(Society of Automotive Engineers,SAE)标准,选择-10、-5、0、5、10 ℃这5 个环境温度,其对应的定转速控制转速分别为 4 300、3 400、2 700、2 150、1 700 r/min。如图7 所示,随着环境温度的增加,热泵系统的COP 逐渐增大。其他工况条件下变环境温度时最优排压变化趋势相同。

图7 风量345 m³/h,送风温度46 ℃变环境温度及对应定转速控制COP 变化

由图7 可知:随环境温度增加系统COP 整体上升。最优排压随环境温度增加而增大,主要原因可能为环境温度较低时换热器换热较好,气冷出口温度达到最佳,无需较高的压力增强换热器的换热情况。在环境温度较高时,室内换热器相较于环境温度较低时其换热较差,气冷出口温度可通过提高高压使COP 提升。

同时可知:在定转速控制方式下,COP 随排压升高而降低,没有最优排压。其主要原因是在定转速条件下,系统的制热量以及压缩机功耗均随排气压力增加而增加,但制热量增加较小导致系统COP 随排气压力增大而减小,即在此情况下不存在最优排压。究其根本,主要是在定转速控制逻辑下高压增大时低压变化较小,导致流量变化较小,气冷出口虽有一定的温度变化但相对于定制热量条件下高压升高时伴有压缩机转速降低来说其气冷出口温度变化较小,气冷出口的温度滑移随排压变化小即排压增大系统制热量增加较小,系统COP 随高压增大持续降低。

在定风量及送风温度时,环境温度为-10 ℃时系统的最优排压较低,为8.3 MPa,而随着环境温度增加,系统的最优排压随环境温度近乎线性增加,在环境温度增大到10 ℃时系统最优排压增加至9.1 MPa,较环境温度为-10 ℃时增加了9.64 %。可看出定制热量跨临界CO2热泵系统的最优排压控制需要根据环境温度进行一定的调节。

3.2 室内风量对不同策略下最优排压的影响

仿真结果整理后可得到各种环境温度、送风温度下变风量对系统COP 的影响。室内风量设置为240、275、310、345、380、420 m3/h。以环境温度为0 ℃,送风温度46 ℃为例。由于定转速时不存在最优排压,在图中只画出与定送风及与风量420 m³/h 相对应定转速3 400 r min-1结果,如图8 所示。

图8 环境温度0 ℃,送风温度46 ℃不同风量COP 变化

由图8 可知:在定风量、送风温度,不同风量下系统COP 与不同环境温度相比其差值较小;随风量增大,系统最优排压逐渐增大。其原因在于风量增大,送风温度不变,故在风量增大同时制冷剂流量增大,换热器换热在两条件共同作用下变差,在定环境温度条件下最优排压增大。在系统风量变化时情况较为复杂,从风侧着手分析,增大风量,进出风温度不变,系统制热量增加;制热量增加势必导致制冷剂流量需求提升,由于送风温度一定,大制热量条件下气冷换热较小制热量条件下差,故在风量较大时需要更大的排压才能使气冷换热达到相对较好的程度,即气冷出口温度滑移导致的单位制热量增加较大,使得系统COP 达到最优。

风量240 m3/h 时最优排压8.4 MPa,风量420 m3/h时风量增大至8.9 MPa,最优排压增大了5.95 %。在图中还可看出随风量增大系统最优排压对应的COP 先上升后下降,存在最优风量使系统COP 最大。而在定转速控制下系统COP 随排压增大而逐渐减小,不存在最优排压。可看出跨临界CO2热泵系统在定制热量条件下其最优运行压力需要根据给定的风量进行调节,具体关系如上所述,而定转速下难以指定一定的控制逻辑使其运行在最优状态。

3.3 送风温度对不同策略下最优排压的影响

参考 SAE 标准中送风温度在40~50 ℃之间,本文选择送风温度θout=42、44、46、48、50 ℃。对仿真数据进行整理得到环境温度0 ℃,风量420 m³/min上述送风温度对应定转速(n)控制转速分别为3 100、3 250、3 400、3 550、3 700 r/min。系统COP 变化曲线如图9 所示。

图9 风量420 m³/h,环境温度0 ℃变送风温度及相应定转速控制系统COP

由图9 可知:在定送风温度控制下,随送风温度升高系统COP 整体下降。同时在定风量及环境温度时,系统最优排压随送风温度增加近乎线性增加,其原因主要为由于室内风量不变,送风温度增加使系统的制热量需求增加,故若在排压下系统的制冷剂流量一定会增加,室内风量不变,制冷剂侧流量增加导致室内换热器换热变差,同理,需要更大的排压才能使气冷换热达到相对较好的程度,即气冷出口温度滑移导致的单位制热量增加较大,使得系统COP 达到最优。故最优排压随送风温度增加而增大。

在送风温度为42 ℃时系统最优排压为8.4 MPa,送风温度增加至50 ℃时最优排压增大至9.5 MPa,最优排压增大了13.09 %。同样的,采用定转速控制时没有最优排压。可看出跨临界CO2热泵系统在定制热量条件下其最优运行压力需要根据给定的送风温度进行调节,具体关系如上所述。

3.4 定送风温度控制下不同因素对最优排压影响

综合上述分析可知室内风量、环境温度、送风温度均对定送风温度控制系统的最优排压均有一定程度的影响,这里对其影响程度进行分析。不同环境温度、送风温度、风量对应的最优排压如图10 所示,这样可以更加直观体现3 个量对最优排压的影响。

由图10 可知:出风温度对最优排压影响最大,环境温度次之,风量对最优排压影响最小。根据上面的分析,送风温度增大8℃,最优排压增大了13.09 %;环境温度增加20 ℃,最优排压增大了9.64 %;风量增大180 m³/h,最优排压增大了5.95 %。综上所述,在本文研究范围中,送风温度对最优排压影响最大,环境温度次之,风量对最优排压的影响最小。

图10 不同因素对定送风控制下最优排压的影响

3.5 定送风温度控制下最优排压经验公式

根据模拟数据,发现在采用定送风温度控制时最优排风压力(pout)与送风温度(θout)、环境温度(θam,out)、室内风量 (qV)都近似为线性关系,故可将这3 项作为自变量使用正规方程法拟合出最优排压(pout)关联式如下:

式 (6)的适用工况为:-10 ≤θout/℃≤10;40 ≤θair,out/℃≤50;240 ≤qV/(m³·h-1)≤420 。最大偏差为2%,平均偏差为0.57%,拟合关联式与实验数据吻合较好。

4 结论

在传统的定转速控制逻辑下,系统的制冷性能指数COP 随排气压力增加而减小。其主要原因为本文规定的定转速条件随压力变化系统流量变化较小,气冷出口温度随排压升高下降不大,在跨临界区不存在最优排压,这种控制在实际车辆运行中也较难找到符合其最优特性的控制逻辑与之相配。而定送风温度条件下,由于制热量一定,不同排压制冷剂流量相差较多,不同排压下气冷出口温度有较大的滑移,导致了最优排压的出现。本文探究了最优排压与几个重要因素的关系,对后续控制方式有一定的指导意义。

定送风温度条件下汽车跨临界CO2热泵系统的最优排压随环境温度、送风温度、室内风量增大而近乎线性增大。在本文研究的工况范围内,由于送风温度影响最优排压变化了13.09%;由于环境温度影响最优排压变化了9.64%;由于风量影响最优排压变化了5.95%。最后提出了基于仿真数据的最优排压关联式。