机械镀锌过程中锌粉运动的模拟分析

2022-01-27王树强陈钊陈昊雷周游

王树强,陈钊,陈昊雷,周游

(沈阳化工大学机械与动力工程学院,辽宁 沈阳 110142)

机械镀锌是在常温常压条件下利用化学吸附沉积和物理碰撞使金属锌粉在工件表面成膜的绿色表面处理工艺[1-3]。典型的机械镀锌工艺是把经过前处理的工件放入转动的镀筒中,根据预定的镀层厚度加入适量锌粉、活性剂、冲击介质和水,形成碰撞和搓碾的流态环境,在药剂和机械碰撞的共同作用下工件表面逐渐形成镀层。整个镀层的形成过程可以简化为“聚集→吸附→沉积→镶嵌→致密化”[4]。离散单元法(DEM)是一种用以解决非连续介质问题的数值模拟方法[5]。它以求解空间离散元为单元,能够求解所有的元在任意时刻的位移、速率、加速度等物理量,进一步预测离散群体行为,被广泛应用在岩土、建筑、农业、医药等领域颗粒体系的过程模拟、装备设计等方面[6-8]。

为了使模拟数据更接近实际,本文采用离散单元法中的Hertz-Mindlin with JKR Cohesion接触模型从微观角度模拟分析了机械镀锌层形成过程中的颗粒运动规律,研究了在不同冲击速率下颗粒群的运动规律,并通过实验验证得出了最佳冲击速率。

1 模型的建立

1.1 仿真模型的选择

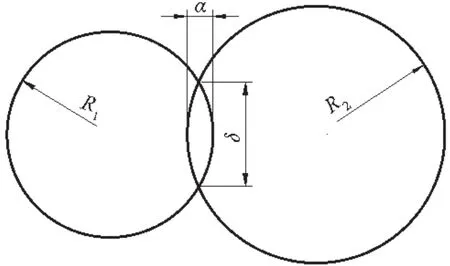

在机械镀锌的镀层致密化过程中,锌颗粒间存在相互粘结的现象。常用的Hertz-Mindlin接触模型不考虑颗粒之间的粘结力,仅考虑弹性变形;Hertz-Mindlin with Bonding接触模型常用于模拟众多小颗粒之间相互粘结成为大颗粒,并在外部作用力下小颗粒间的粘结发生断裂、破碎的过程,该模型仅适用于有限粘结力大小的粘结[9]。而Hertz-Mindlin with JKR Cohesion接触模型是一种建立在Hertz理论上的粘结性颗粒接触模型,该模型考虑了颗粒间的粘结力、颗粒运动等因素,非常适用于颗粒间因存在液桥力、范德华力等而发生粘结和团聚的情形[10]。在机械镀锌过程中,锌粉颗粒受液桥力、锌粉间作用力、滚筒内动力场和活性剂的影响,在镀液中形成细小藻团状聚集体,并在玻璃珠的冲击作用下被撞击和粘结到工件表面,形成一层致密的镀层[11]。因此,Hertz-Mindlin with JKR Cohesion接触模型适用于模拟机械镀锌的镀层形成过程。其JKR Cohesion简化模型如图1所示,模型中的法向弹性力能够反映颗粒间的粘弹性特征,由表面能和法向重叠量决定,具体见式(1)-(4)。

图1 JKR粘结模型示意图Figure 1 Schematic diagram of JKR cohesion model

式中FJKR为JKR法向弹性力(单位:N),γ为表面能(单位:J/m2),E*为等效弹性模量(单位:Pa),δ为2个接触锌粉颗粒之间的切向重叠量(单位:m),α为2个接触锌粉颗粒之间的法向重叠量(单位:m),R*为等效接触半径(单位:m),E1、E2为接触锌粉颗粒的弹性模量(单位:Pa),μ1、μ2为接触锌粉颗粒的泊松比,R1、R2为接触锌粉颗粒的接触半径(单位:m)。

1.2 仿真参数选择

设置模型的仿真参数如下:锌粉,密度7 100 kg/m3,泊松比0.25,剪切模量3.94 × 1010Pa;Q235钢基板,密度7 850 kg/m3,泊松比0.3,剪切模量8.0 × 1010Pa;玻璃作为冲击介质,密度2 500 kg/m3,泊松比为0.25,剪切模量为2.2 × 1010Pa。

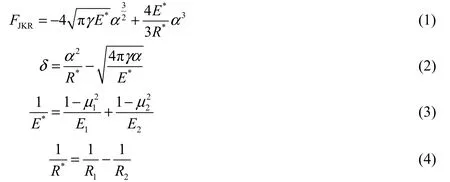

为了研究冲击速率对镀层形成及锌粉运动的影响,设置模型中的锌粉为静态生成和自然填充,颗粒直径在 6 ~ 8 μm 范围内随机分布;工件模型设为 200 μm × 200 μm × 200 μm 的立方体,空间网格尺寸为 9 μm。如图2所示,在模拟过程中将初始模型分为5层,每层40 μm高。

图2 模型初始状态示意图Figure 2 Sketch showing the initial state of model

2 结果与讨论

2.1 运用EDEM离散元软件模拟机械镀锌的可行性分析

从图3可以看出,无论是运用EDEM离散元软件模拟所得,还是机械镀所得真实锌层,01层的锌颗粒均被严重压缩。模拟结果的01层厚度约为12 μm,真实锌层的01层厚度约为16 μm。模拟和真实机械镀锌层的相对致密度分别为76.6%和80.1%。可见运用EDEM离散元软件分析机械镀锌的镀层成型过程可行。

图3 机械镀锌层截面的模拟示意图(a)和真实形貌(b)Figure 3 Simulated sketch (a) and actual image (b) of cross-section of mechanically plated zinc coating

2.2 单一冲击速率下锌粉的运动特性分析

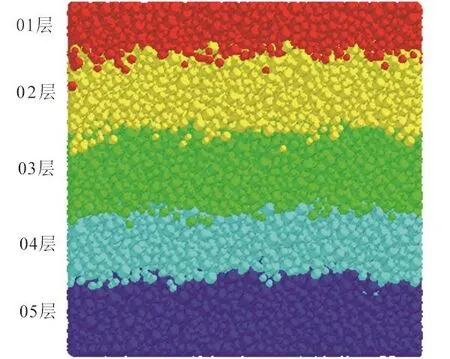

从图4和图5可知,机械镀锌的镀层形成过程可分为3个阶段。

图4 在1.0 m/s冲击速率下锌粉群在纵向(a)和横向(b)上的移动速率变化Figure 4 Vertical (a) and horizontal (b) movement rates of zinc particles at an impact velocity of 1.0 m/s

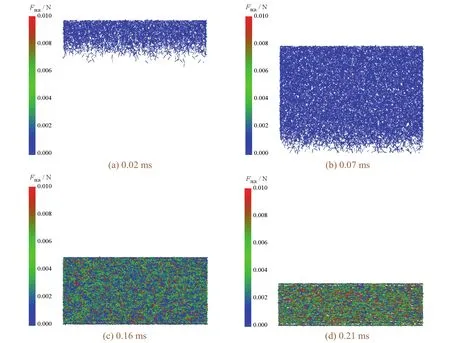

图5 在1.0 m/s冲击速率下不同时间段的锌颗粒间作用力Figure5 Interparticle forces between zinc particles at different processing stages when the impact velocity is 1.0 m/s

(1) 冲击前期(0 ~ 0.07 ms):属于锌粉群下落阶段。在纵向上,01层锌粉群最先受到冲击力并获得最大纵向移动速率,冲击能量减弱,05层锌粉群最后获得最小的纵向速率;在横向上,锌粉群未受到冲击力的作用,横向移动速率无变化。

(2) 冲击中期(0.07 ~ 0.16 ms):属于锌粉群间隙压缩阶段。在纵向上,05层部分锌粉与基体接触,使得锌粉群的纵向移动速率减小,产生的反作用力不断减弱,故05层的锌粉纵向移动速率变化最大,01层的锌粉纵向移动速率变化最小,最终各层的纵向移动速率达到相对稳定的状态;在横向上,锌粉群仍未受到作用力,横向移动速率保持不变。

(3) 冲击后期(0.16 ~ 0.21 ms):属于锌粉群重排变形阶段。在冲击力和锌粉间作用力(见图5c和图5d)的共同作用下,所有锌粉都进入波动状态,发生重排和压缩变形。

根据上述分析可知,在冲击前期和中期主要在纵向上对锌粉间隙进行压缩,冲击后期锌粉在纵向和横向上都有波动,锌粉颗粒间的重排和压缩变形不断进行。

2.3 不同冲击速率下锌粉的运动特性分析

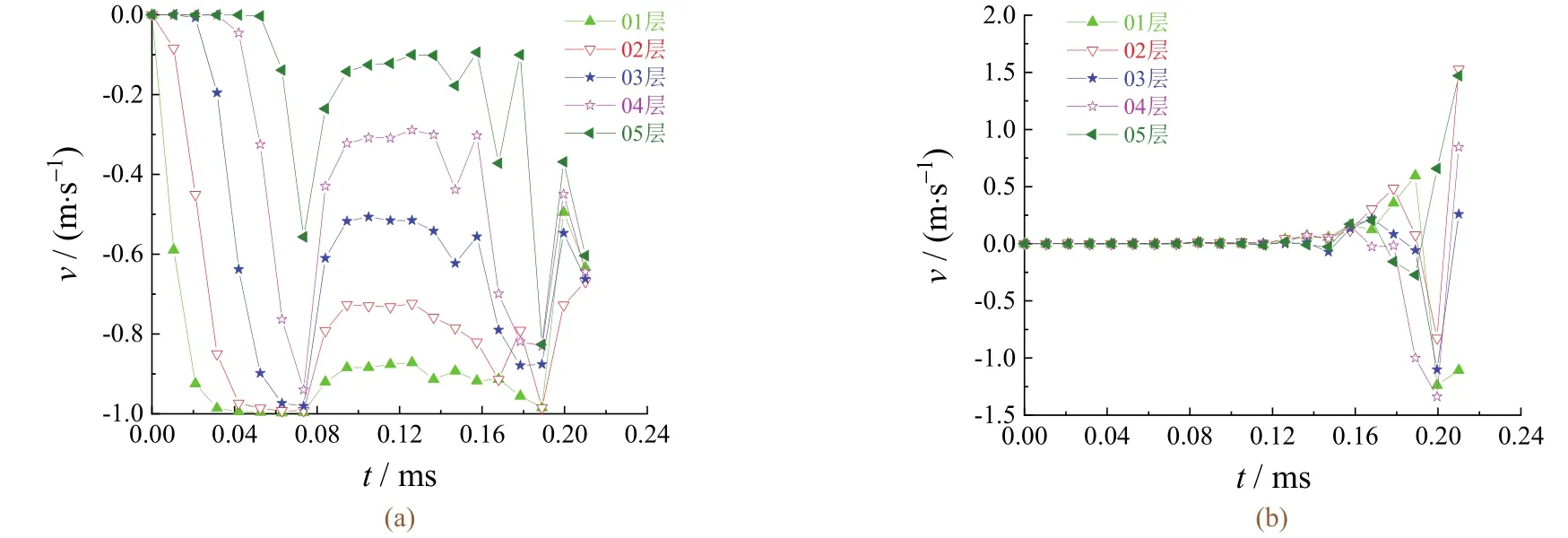

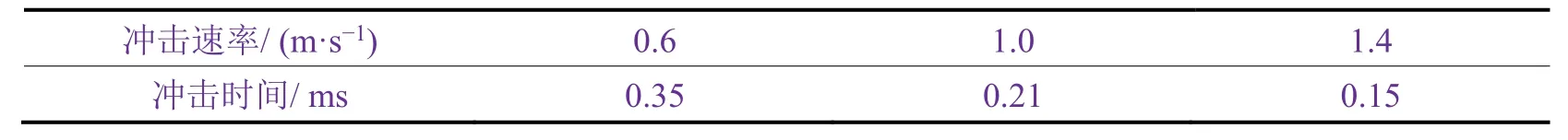

为研究冲击速率对冲击效果的影响,在保证冲击行程相同的条件下,改变冲击速率和冲击时间(见表1),对镀层的形成进行模拟分析,结果见图6。

表1 冲击速率与对应的冲击时间Table 1 Correspondence between impact velocity and impact time

图6 不同冲击速率下对应的纵向(a)和横向(b)速率的变化Figure 6 Variation of vertical (a) and horizontal (b) velocity under different impact velocities

图6中的3组数据与图4具有相似的变化规律,但各自的移动速率波动差异较大。在图6a中,冲击速率为1.0 m/s和1.4 m/s时,颗粒群的纵向移动速率波动最大;在图6b中,冲击速率为1.0 m/s时,颗粒群的横向移动速率波动最大。波动程度越大,锌颗粒间的重排效果越好。故冲击速率为1.0 m/s时的重排效果最佳,所得锌镀层性能应该最好。

2.4 验证试验

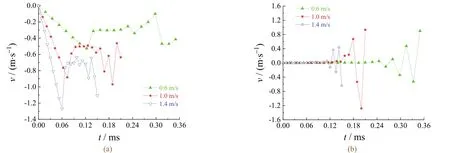

为验证模拟分析的可靠性,以内径16 mm、外径28 mm的圆形Q235钢垫片作为基材,玻璃珠作为冲击介质,1 200目锌粉和相关表面活性剂为实验材料,在自主设计的50L型机械镀锌机上进行机械镀锌试验,并按照标准ISO 2409:2020Paints and Varnishes — Cross-cut Test对镀锌件进行划格试验。

从图7可知,当冲击速率为0.6 m/s时,冲击力不足,锌粉过度聚集,重排效果不佳,锌镀层表面存在凸点,附着力为1级;当冲击速率为1.0 m/s时,锌镀层表面光滑平整,附着力为0级;当冲击速率为1.4 m/s时,锌镀层整体光滑平整,但由于冲击速率过大,局部出现划痕和点状脱落,附着力为1级。可见较佳的冲击速率为1.0 m/s,与模拟分析结果吻合。

图7 不同冲击速率下机械镀锌试样划格试验的结果Figure 7 Cross-cut test results of zinc coatings mechanically plated at different impact velocities

3 结论

(1) 在机械镀锌过程中,位于上层的锌粉发生形变和重排,位于中下层的锌粉则以重排为主。

(2) 在机械镀锌的前期,纵向上锌粉逐层下落,横向上无变化;中期锌粉的纵向空隙得以压缩,横向上无变化;后期锌粉在纵、横方向上都发生重排和压缩变形。

(3) 冲击速率为1.0 m/s时,所得锌镀层光滑、平整,附着力为0级,模拟分析结果与试验结果基本吻合。