酸性氯化物体系电镀锌铁合金及镀后处理

2022-01-27陈治良翟章林杜彬陈瑞杰

陈治良,翟章林,杜彬,陈瑞杰

(重庆长安工业(集团)有限责任公司工艺研究所,重庆 401120)

电镀锌铁合金因具有良好的耐蚀性、涂覆性、焊接性以及较高的硬度,在工业领域得到广泛应用。锌铁合金镀层的耐蚀性比锌镀层高2 ~ 4倍,并且属于阳极性镀层,能够很好地保护基体[1]。

锌铁合金电镀有酸性电镀和碱性电镀。受力要求严格的零件在氢脆性方面有较高的要求,宜采用碱性体系。碱性电镀多采用包含铁离子配合物和锌酸盐的体系,一般以ZnO作为锌源或设置专门的溶锌槽,操作略显复杂,成本较高。酸性电镀包括硫酸盐体系、氯化物体系等,可直接挂铁板或锌板作为阳极,操作简便,成本较低,在对氢脆性要求不严的零件上有一定的应用前景。适当的后处理对锌铁合金镀层而言具有重要意义,能够在一定程度上提高其耐蚀性,又不会给镀层带来负面影响。锌铁合金镀层的后处理主要包括钝化、磷化等。钝化适用于低铁镀层,磷化适用于高铁镀层[2]。本文主要对比了磷化和钝化后处理对锌铁合金镀层性能的影响,以寻求较佳的后处理工艺。

1 实验

1.1 主要试剂

所用试剂主要有盐酸、氯化钾、氯化锌、氢氧化钠、碳酸钠、磷酸二氢锌、硝酸钠、硝酸锌、磷酸三钠、去油剂、缓蚀剂、表调剂等。实验时用化学纯试剂,工业应用时用工业级原料。

1.2 工艺流程

基体为30CrMnSiA钢,裁成120 mm × 60 mm × 2 mm大小的样片。工艺流程为:除油→热水洗→酸洗→热水洗→中和→热水洗→电镀锌铁合金→水洗→去氢→钝化或磷化。

1.2.1 除油

(1) 化学除油:NaOH 70 g/L,Na2CO350 g/L,Na3PO4·12H2O 24 g/L,Na2SiO36 g/L,温度 80 ~ 90 °C,时间30 min。除油液不能加热至沸腾,以免飞溅到工人身上。当采用蒸汽加热达不到工艺要求的温度时,应延长除油时间。吹砂零件不进行化学除油。

(2) 电解除油:采用市售 MLQ 除油剂,温度 50 ~ 75 °C,电流密度 5 ~ 20 A/dm2,先阳极电解 0.5 ~ 3.0 min,再阴极电解5.0 ~ 8.0 min。

1.2.2 酸洗

用16%(质量分数)盐酸,常温,将锈除净为止。

1.2.3 中和

在常温的3% Na2CO3溶液中浸泡3 min。

1.2.4 电镀锌铁合金

KCl 180 ~ 240 g/L,ZnCl255 ~ 80 g/L,LD-5057 添加剂 35 mL/L,Fe2+≤8 g/L,pH 3.5 ~ 4.5,室温,电流密度0.5 ~ 2.0 A/dm2。采用铁板与锌板作为阳极,通过调整两者的面积之比来控制Fe2+含量,初始时不额外添加Fe2+,挂入大小适宜的铁板电解即可。

1.2.5 除氢

用桑皮纸包裹零件,在200 ~ 220 °C下保温4 h以上。要求所有试片和零件在电镀后的2 h内除氢。

1.2.6 磷化或钝化

磷化液和钝化液均为立道公司的产品。

磷化液主要由磷酸二氢锌和硝酸锌组成,常温,处理时间5 ~ 10 min。

钝化液的主要成分为铬酸酐,常温,处理时间2 ~ 4 min。

1.3 镀层性能检测

1.3.1 外观

要求镀层(包括磷化或钝化后)表面细致、平整、光滑,无盐迹、附着物、腐蚀点、斑点、结瘤、起皮、孔隙等。

1.3.2 表面形貌和组成

采用FEI QUANTA50型扫描电镜观察镀层的微观形貌,并用其附带的能谱仪分析镀层的元素组成。

1.3.3 结合力

参照GB/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》,采用划格法(1 mm × 1 mm)检测镀层的结合力。

1.3.4 耐蚀性

依据GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行中性盐雾(NSS)试验。

盐水浸泡试验采用3% NaCl溶液,常温,时间240 h。

1.3.5 漆膜附着力

根据GB/T 1720-2020《漆膜划圈试验》和GB 9286-1998《色漆和清漆 漆膜的划格试验》分别采用划圈法和划格法检测磷化试样和钝化试样表面电泳漆膜的附着力。

2 结果与讨论

2.1 外观

从图1可知,所得锌铁合金镀层及其经磷化或钝化后表面平整,无明显缺陷,符合要求。

图1 锌铁合金镀层(a)及其磷化(b)或钝化(c)后的照片Figure 1 Photos of as-deposited (a), phosphated (b), and chromated (c) Zn–Fe alloy coatings

2.2 表面形貌和元素组成

从图2可知,锌铁合金镀层及其钝化膜的微观表面都较平整,磷化膜表面较粗糙,有利于增强后续漆膜的附着力。

图2 锌铁合金镀层(a)及其磷化(b)或钝化(c)后的表面形貌Figure 2 Surface morphologies of as-deposited (a), phosphated (b), and chromated (c) Zn–Fe alloy coatings

从表1可知,锌铁合金镀层中Fe的质量分数为1% ~ 2%,属于Fe含量略高的情况,镀后可磷化,也可钝化。锌铁合金镀层中还含有O,这是镀层自然氧化所致。钝化膜中含Cr,以Cr(III)或Cr(VI)形式存在都有可能。磷化膜则为锌系磷化,其中的Fe为镀层所含元素。

表1 锌铁合金镀层及其磷化或钝化试样的元素组成Table 1 Elemental compositions of as-deposited, phosphated, and chromated Zn–Fe alloy coatings

2.3 与基体的结合力

对锌铁合金镀层及其磷化和钝化试样进行划格试验,表面均无脱落,说明3种试样的结合力都良好。

2.4 耐蚀性

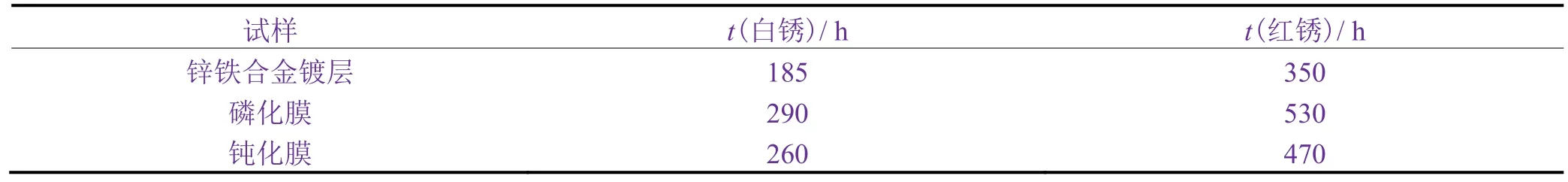

从表2可知,锌铁合金镀层经磷化或钝化后耐蚀性显著提高。相对而言,磷化试样出现白锈和红锈的时间最迟,说明其耐蚀性最好。

表2 锌铁合金镀层及其磷化或钝化试样的中性盐雾试验结果Table 2 NSS test results of as-deposited, phosphated, and chromated Zn–Fe alloy coatings

从图3可以看出,盐水浸泡240 h后,锌铁合金表面的腐蚀产物最多。磷化试样除了试验过程中操作不当产生的几道划痕外,基本未被腐蚀。钝化试样表面出现密集的点状腐蚀。显然磷化试样的耐蚀性最佳,钝化试样次之,未后处理的锌铁合金镀层的耐蚀性最差,这与NSS试验结果相同。

图3 锌铁合金镀层(a)及其磷化(b)或钝化(c)试样在3% NaCl溶液中浸泡240 h后的外观Figure 3 Appearance of as-deposited (a), phosphated (b), and chromated (c) Zn–Fe alloy coatings after being immersed in 3% NaCl solution for 240 h

磷化膜与六价铬钝化膜的腐蚀情况不同。磷化膜中不含氧化性元素,磷化后镀层仍然是阳极性镀层,因此磷化膜的腐蚀较轻,并且是从镀层外表面开始腐蚀,磷化膜的少量腐蚀产物被清洗掉之后,表面比较平坦、光洁,基体受到的影响不大。锌铁合金在钝化后进行了多次冷、热水清洗,并且钝化试样与磷化试样一同浸泡在氯化钠溶液中数天,因此钝化膜表面出现斑点并非试样沾上钝化液所致,而应该是膜层中六价铬与基体反应的结果。目前普遍认为六价铬具有修复损伤膜层的功能,本实验却显示六价铬也可能加剧膜层腐蚀,并且可能渗透到基体,改变镀层的阳极特性,对基体造成腐蚀。由此可见,对于六价铬钝化膜而言,Cr(VI)的存在有利也有弊。

2.5 漆膜附着力

本工艺应用于实际生产时的最后一道工序是电泳涂漆,因此有必要对后续漆膜附着力进行检测。

首先,在调试合格的电泳生产线上对锌铁合金磷化试样和钝化试样电泳黑色环氧树脂漆,时间3 min,电压控制在120 ~ 230 V范围内。然后将试样置于烘干室中,在200 °C左右烘烤45 min。接着检验漆膜是否满足以下要求:漆膜为黑色,平整,厚度约25 μm且分布均匀,无明显的流痕,无漏涂、堆积、起泡、脱落、擦伤、皱褶与橘皮。最后对符合要求的试样进行漆膜附着力检测。结果显示,磷化试样的划格法和划圈法结合力分别为0级和1级,钝化试样的则分别为1级和2级,可见磷化试样的漆膜附着力优于钝化试样。

2.6 生产应用与槽液管理

研究与生产应用都表明,氯化物体系电镀锌铁合金镀液稳定,镀层性能优良,磷化后再电泳涂漆,漆膜附着力好,能大幅提高零件的耐蚀性。但氯化物体系锌铁合金镀液只适用于受力要求不严的零件。对于弹簧类零件,推荐采用碱性体系锌铁合金镀液。

生产中电镀锌铁合金时无需额外向槽液中添加亚铁盐,只需根据槽液Fe2+含量挂入适宜面积的铁板阳极。Zn2+的补充可以采用专门的溶锌槽,将溶解的 Zn2+泵入电镀槽;也可同时在电镀槽中挂入锌阳极与铁阳极,停止电镀时取出锌阳极。

另外,磷化后处理主要与锌铁合金镀层的质量分数是否大于 1%有关,与锌铁合金电镀工艺的关系不大。

3 结论

氯化物体系电镀Zn-Fe合金工艺具有工艺稳定、操作简便的优点,适合对氢脆性要求不严的零件。对于铁含量大于 1%的 Zn-Fe合金镀层,磷化后的耐蚀性和漆膜附着力优于采用六价铬钝化。本工艺也适用于40Cr钢、35钢等多种基体材料。