全回转舵桨液压系统回转抖动控制方法探析

2022-01-27李宝仁高隆隆

武 哲, 李宝仁, 杨 钢, 高隆隆

(华中科技大学 机械科学与工程学院 FESTO气动中心, 武汉 430074)

全回转舵桨是集舵与桨为一体的一种新型船舶推进装置,可提供360°全方位矢量的推力,具有推进效率高、操作灵活、机动性强等优点,它可以使船舶作回转、直航、倒航、斜航、横移等运动,是动力定位工程类船舶、港作船、拖轮、消防船等的重要设备[1-4]。回转是全回转舵桨工作过程中最频繁的动作之一,其是通过控制含平衡阀的回转液压系统驱动减速机带动回转支撑的旋转才能得以完成。因此,全回转舵桨回转液压系统的动态特性直接影响船舶航向控制的稳定性以及动力定位准确性。

振动是影响系统正常工作的最大问题之一,含平衡阀的系统更容易振动,人们认为平衡阀很难稳定[5-6]。近年来国内外许多学者对回转机构液压系统的动态特性开展了相关研究。Miyakawa通过求解线性方程组方式研究了平衡阀弹簧刚度、阀芯锥角、先导阻尼孔对含平衡阀回路稳定的影响。陈晋市等[7]研究了平衡阀阻尼以及平衡阀与马达之间的敏感容腔对起重机起升系统抖动现象的影响以及改善措施。闵为等[8]研究了不同阀芯和阀体结构条件下压力调节锥阀开启过程的振动特性和系统激励因素。袁士豪等[9]分析了平衡阀不同结构参数对其动态特性的影响。汤何胜等[10]研究了平衡阀节流孔直径和弹簧刚度对马达制动特性的影响。张红军等[11]针对工程机械行业存在的负负载提出了泵控马达和阀控缸系统的液压平衡及限速方法。许益民等[12]分析了超越负载工况下马达制动回路的典型故障机理以及液压制动方法。马来好等[13]基于联合仿真模型分析了全回转工况和冲击载荷工况下吊舱回转液压系统的动态特性。然而,关于回转机构液压系统发生回转抖动现象的机理及控制方法的研究并不多。

作者在进行某自升式海工平台全回转舵桨装置的系泊试验时,其回转液压系统出现周期性“嗒嗒”的打击声,并伴随着回转动作发抖现象,简称回转抖动现象(rotation jitter phenomena,RJP)。作者分析认为,由于全回转舵桨液压系统集成设计过程中多阀件耦合匹配技术尚未突破,系统运行过程中平衡阀控制压力不稳定,会引起平衡阀的阀芯处于频繁启闭状态,导致系统出现回转抖动现象。为此,通过在平衡阀控制口处设置分压节流孔构造液压半桥的方式消除了全回转舵桨的回转抖动现象[14-15]。然而,设置分压节流孔构造液压半桥进行分压滤波时,必须提高系统驱动腔的压力才能保证控制腔必要的压力,这会改变系统工况点,并且会增加耗能。另外,为寻求分压节流孔直径与系统的最佳匹配关系需要更换不同孔径的节流孔进行试验验证,浪费人力物力。

本文基于AMESim搭建了全回转舵桨回转液压系统仿真模型,从元件与系统性能相匹配的内在关系层面,揭示了具有普适意义的含平衡阀系统发生回转抖动现象的机理以及抑制回转抖动的控制方法,以期为含平衡阀系统的回转机构液压系统的设计、使用提供一定参考。

1 含平衡阀的回转液压系统工作原理

1.1 平衡阀结构

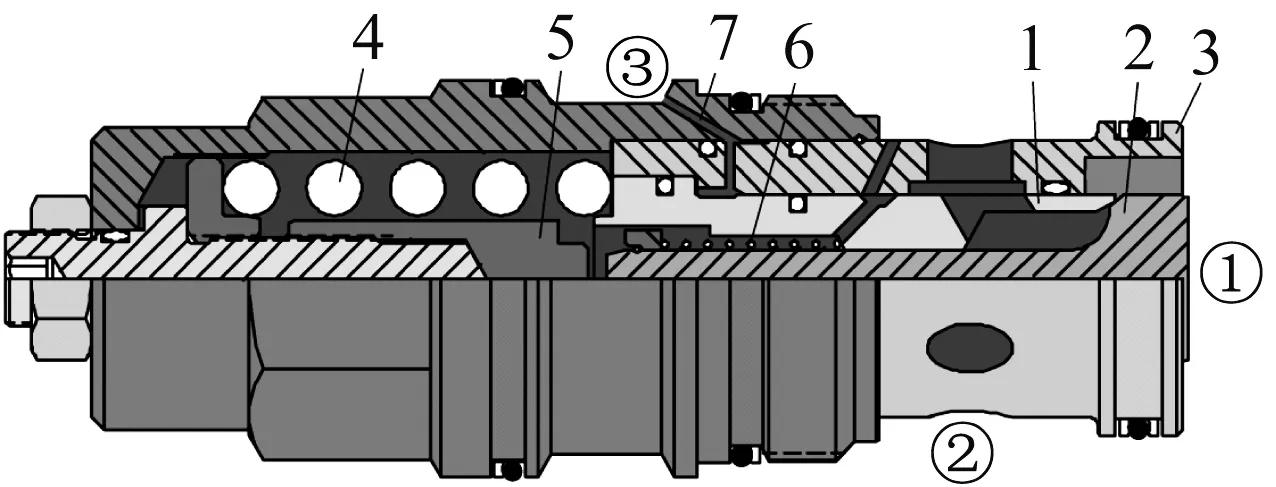

图1是CB系列平衡阀剖面图和符号图。该平衡阀为经典类非卸荷产品,其集成了单向功能、溢流功能、液控节流功能三种模式。当出口②的压力油通过主阀芯1圆周方向的孔进入主阀芯内腔推动单向阀芯2右移,克服单向弹簧6的预紧力,开启出口②至负载口①的通道流出,进入单向功能模式;当控制口③无控制压力时,负载口①的压力油同时作用在主阀芯1和单向阀芯2上克服主弹簧4的预紧力,推动主阀芯1和单向阀芯2左移,单向阀芯2被止动杆5限位后,主阀芯1继续左移,负载口①至出口②的通道开启,进入溢流功能模式;当控制口③有控制压力时,此压力经过控制压力通道7作用于主阀芯1的控制腔面积上克服主弹簧4的预紧力,推动主阀芯1和单向阀芯2左移,直至单向阀芯2被止动杆5限位后,主阀芯1继续左移,负载口①至出口②的通道开启,进入液控节流功能模式。

1.主阀芯; 2. 单向阀芯; 3. 阀套; 4. 主弹簧; 5. 止动杆;6. 单向弹簧; 7. 控制压力通道 (a) 剖面图

① 负载口; ② 出口; ③ 控制口 (b) 符号图图1 CB系列平衡阀剖面图和符号图Fig.1 Cross-section and symbol diagram of CB series counterbalance valve

由图1可知,CB系列平衡阀的主阀芯采用锥面密封,其阀芯行程-通流面积特性是逐步过渡的,不易实现多斜率特性[16]。因此,CB系列平衡阀将六瓣梅花形的节流槽加工在阀套上,用不同长度的节流槽来实现不同的阀芯行程-通流面积特性,即节流特性。在相同的外形尺寸条件下,CB系列平衡阀有标准型、半节流型、全节流型3种经典结构。图2为CB系列平衡阀不同节流特性的阀套。

1.2 回转液压系统工作原理

图3为全回转舵桨回转液压系统原理图,该系统为典型的“一拖二”开式液压源回路。其中:溢流阀2调定系统工作压力;平衡阀4、5减小回转制动过程中的冲击,尤其在系统受到负负载时可使系统保持稳定以及在回转动作停止后起稳定舵角的作用;过载溢流阀9和单向阀10~13组成缓冲补油回路[17],可实现对马达制动或换向时的双向缓冲及马达失速时充分补油功能;梭阀15是将马达两个工作口中压力高的端口连接到信号口;单向节流阀16是对液压刹车起“快松慢合”的作用;当换向阀4在左位工作时,平衡阀6进入单向功能,平衡阀5进入液控节流功能,液压泵1输出的液压油液驱动马达14顺时针转动,马达带动减速机进而驱动回转支承逆时针旋转,最终实现全回转舵桨逆时针旋转;反之,当换向阀4在右位工作时,平衡阀5进入单向功能,平衡阀6进入液控节流功能,液压泵1输出的液压油液带动马达14逆时针转动,马达带动减速机进而驱动回转支承顺时针旋转,最终实现全回转舵桨顺时针旋转;当换向阀3在中位时,全回转舵桨停止工作,液压刹车锁死回转驱动装置。

(a) 标准型

(b) 半节流型

(c) 全节流型图2 CB系列平衡阀不同节流特性的阀套剖面图Fig.2 Cross-section for sleeve of CB series counterbalance valve with different throttling characteristics

1. 液压泵; 2. 单向阀; 3. 溢流阀; 4. 比例阀; 5、6. 平衡阀; 7、15. 梭阀; 8. 逻辑阀; 9. 过载溢流阀; 10~13. 单向阀;14. 马达; 16. 单向节流阀; 17. 回转支承

2 数学模型

2.1 平衡阀

当平衡阀的阀芯为锥阀和滑锥阀时,则通过阀口的流量方程为

(1)

式中:Cd为阀口流量系数;d为阀口直径,mm;x为阀芯位移,mm;α为阀芯的半锥角;Δp为阀口压差,MPa;ρ为油液密度,kg/m3。

平衡阀阀芯的动力学平衡方程为

f-Fs

(2)

式中:m为阀芯质量及三分之一弹簧质量之和,kg;p1为负载口压力,MPa;A1为主阀芯作用面积,m2;p2为出口压力,MPa;A2为出口作用面积,m2;p3为控制口压力,MPa;A3为控制口作用面积,m2;k0为弹簧刚度,N/mm;x0为弹簧预压缩量,mm;f为阀芯所受摩擦力,N;Fs为稳态液动力,N。

2.2 旋转马达

旋转马达的泄漏流量与平衡阀的控制压力和负载压力有关,马达的流量方程为

Qm=Ctm(p3-p1)+qmωm

(3)

式中:Ctm为旋转马达的总泄漏系数;qm为马达理论排量,mL/r;ωm为液压马达的转速,r/min。

马达的负载力矩平衡方程为

(4)

式中:Jt为负载转动惯量,kg·m2;Bt为阻尼系数;TL为变负载力矩,N·m。

3 理论结果及分析

根据式(1)~(4)建立含平衡阀系统的数学模型、元件的实际结构以及液压原理图,搭建全回转舵桨回转液压系统的仿真模型,如图4所示。该模型主要包括旋转马达模型、减速装置模型、平衡阀模型、缓冲补油回路模型、梭阀模型、逻辑阀模型、比例阀模型等。其中,旋转马达模型14为“一拖二”回路中双马达的等效模型,减速装置模型15是减速机以及回转支承的等效模型。根据实际工况,确定系统仿真模型主要元件的参数,如表1所示。

全回转舵桨液压系统的回转平稳性不仅与惯性负载、平衡阀控制比有关,而且受平衡阀的最大节流流量、阀芯行程-通流面积特性的影响。本节将主要分析平衡阀最大节流流量、阀芯行程-通流面积特性对全回转舵桨液压系统动态特性的影响。

3.1 最大节流流量的影响

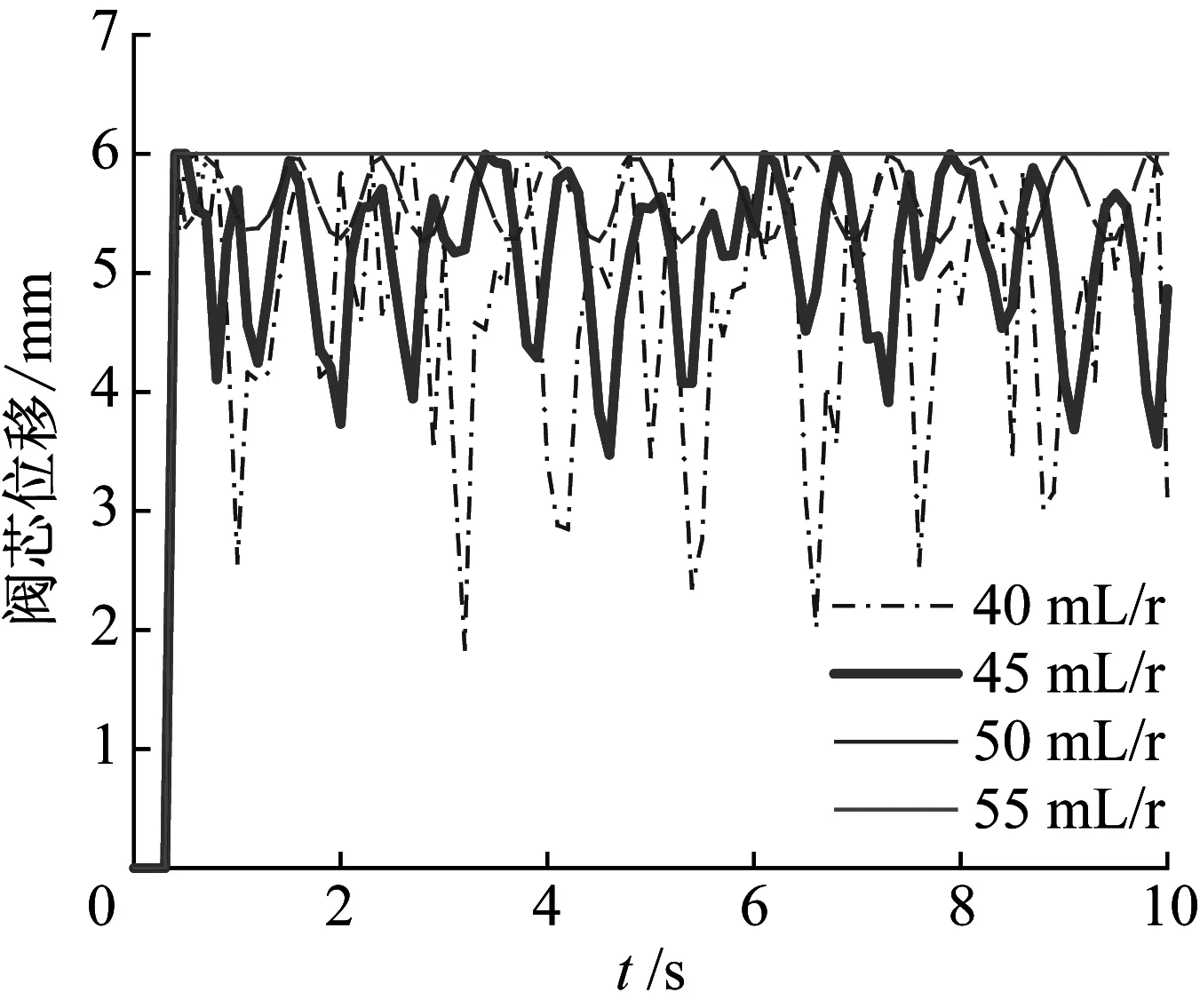

基于逆向思维验证平衡阀最大节流流量与含平衡阀系统设计流量的匹配关系。当平衡阀选取为:CBDC-LHN,最大节流流量为80 L/min时,取液压泵排量分别为40 mL/r、45 mL/r、50 mL/r、55 mL/r。图5为不同排量时全回转舵桨回转速度曲线。

由图5可知,当液压泵排量为55 mL/r时,全回转舵桨回转速度稳定,比例阀开启后回转速度一直维持在3.48 r/min;当液压泵排量为50 mL/r时,全回转舵桨回转速度存在轻微的振荡现象,且这种振荡现象随着时间的增加并未平息;当液压泵排量为45 mL/r时,全回转舵桨回转速度存在明显的周期性振荡现象,振动幅度明显增大;当液压泵排量为40 mL/r时,全回转舵桨回转速度出现剧烈的周期性振荡现象,与前者相比其振动幅度明显增大,且相位存在明显的滞后现象。

1. 液压泵; 2. 单向阀; 3. 溢流阀; 4. 比例阀; 5、6. 平衡阀; 7. 梭阀; 8. 逻辑阀; 9. 安全阀; 10~13. 单向阀; 14. 马达; 15. 减速装置; 16. 惯性负载; 17. 速度传感器; 18. 等效负载

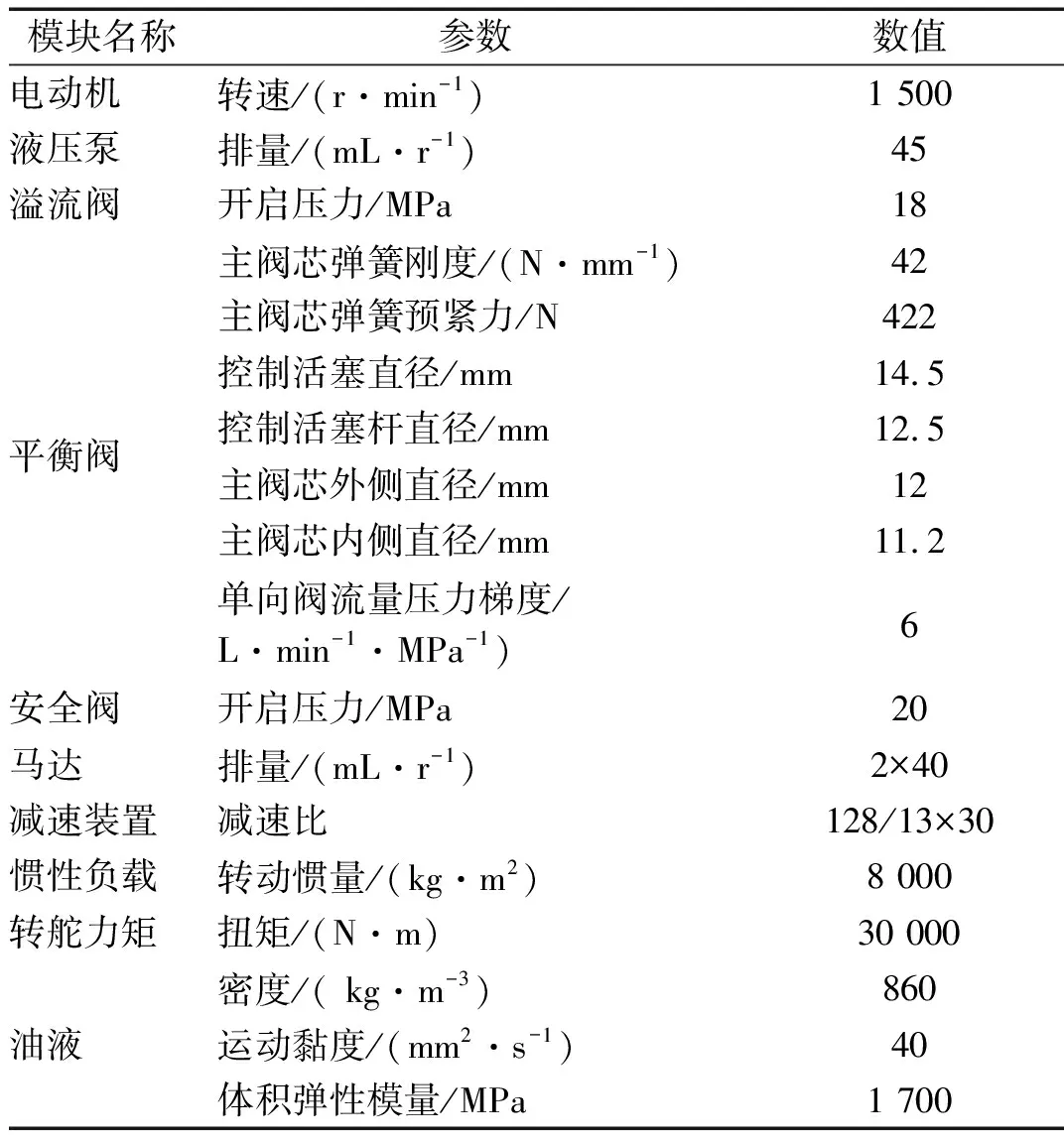

表1 模型中主要元件参数

图5 不同排量时全回转舵桨回转速度曲线

图6和图7是液压泵排量分别为40 mL/r、45 mL/r、50 mL/r、55 mL/r时平衡阀控制口压力曲线图和平衡阀阀芯位移曲线图。

图6 不同排量时平衡阀控制口压力曲线Fig.6 Control pressure curve of the counterbalance valve at different displacements

图7 不同排量时平衡阀阀芯位移曲线Fig.7 Displacement curve of the counterbalance valve spool at different displacements

由图6、图7可知,当液压泵排量为40 mL/r时,回转过程中平衡阀的控制压力在13.8~18 MPa之间周期性波动,波动幅度约为4.2 MPa,而平衡阀阀芯也随着控制压力的周期性波动处于频繁的运动状态。随着液压泵排量增大,平衡阀控制压力由波动较大逐步减少直至变得比较平稳,平衡阀阀芯位移也由频繁启闭状态逐渐变为比较稳定状态。当液压泵排量为55 mL/r时,平衡阀控制压力、阀芯位移均处于稳定状态,回转动作平稳,有效地消除了回转抖动现象,提高了操作稳定性。其原因是平衡阀CBDC-LHN的最大节流流量为80 L/min,而液压泵的理论流量等于液压泵的排量与转速的乘积,因此,在不考虑泄漏及油液压缩条件下,当液压泵排量为40 mL/r、45 mL/r、50 mL/r、55 mL/r时理论流量分别为60 L/min、67.5 L/min、75 L/min、82.5 L/min。当液压泵的理论流量明显小于平衡阀最大节流流量时,平衡阀阀芯开启瞬间将会通过较大的流量而此刻液压泵的输出流量来不及补充,进而导致平衡阀控制压力急剧降低,平衡阀阀芯开度随之减小甚至关闭。当系统压力重新建立之后,平衡阀阀芯又逐渐打开,周而复始,平衡阀控制压力的周期性波动就会导致阀芯位置、通流面积较大的波动甚至出现频繁的启闭状态,反过来又会导致控制压力的波动,对系统的稳定性影响较大,从而诱发了全回转舵桨的回转抖动现象。然而,当液压泵流量大于或等于平衡阀最大节流流量时,平衡阀控制压力和阀芯位移对流量的变化越不敏感,全回转舵桨的回转速度就相对平稳。

3.2 不同行程-通流面积特性的影响

当液压泵排量取45 mL/r时,取4种外形尺寸相同、控制比为3∶1、设定压力均为28 MPa,而行程-通流面积特性不同的CBEA-LHN标准型、CBDC-LHN半节流型、CBDA-LHN全节流型、MBE*-LHN改进型平衡阀,上述4种平衡阀的技术参数对比如表2所示。

表2 技术参数对比

如前文所述,当液压泵排量为45 mL/r时,其理论流量为67.5 L/min。含平衡阀的系统需要的最大节流流量67.5 L/min远比上述4种平衡阀的名义流量120 L/min小得多。图8是不同行程—通流面积特性时回转速度曲线。

由图8可知,平衡阀选取CBEA标准型时,回转速度出现剧烈的周期性波动现象,且随着时间的增加波动的幅度无衰减的趋势;平衡阀选取CBDC半节流型时,回转速度仍存在波动现象,但波动的幅度明显减小、相位明显滞后。由表2可知,CBEA标准型、CBDC半节流型平衡阀的最大节流流量分别为120 L/min、80 L/min,两者均大于设计流量(液压泵理论流量)67.5 L/min,这会引起平衡阀阀芯处于频繁启闭状态,且当平衡阀最大节流流量与设计流量差值越大,回转速度波动越明显;平衡阀选取CBDA全节流型时,回转速度稳定,回转抖动现象消除,系统获得了良好的平稳性,但是其回转速度2.31 r/min远小于理论计算值2.85 r/min,无法满足全回转舵桨对机动性的要求。其原因是CBDA全节流型平衡阀的最大节流流量30 L/min远小于液压泵的理论流量67.5 L/min,系统产生了较大的压力损失和溢流发热现象所致;然而,平衡阀选取为MBE*改进型时,仅在比例阀开启瞬间存在轻微波动现象,随后系统进入稳定状态,回转速度平稳,流量调节性能更精准。仿真结果与系泊试验时用上述4种行程-通流面积特性不同的平衡阀消除回转抖动时获得的结果完全吻合。

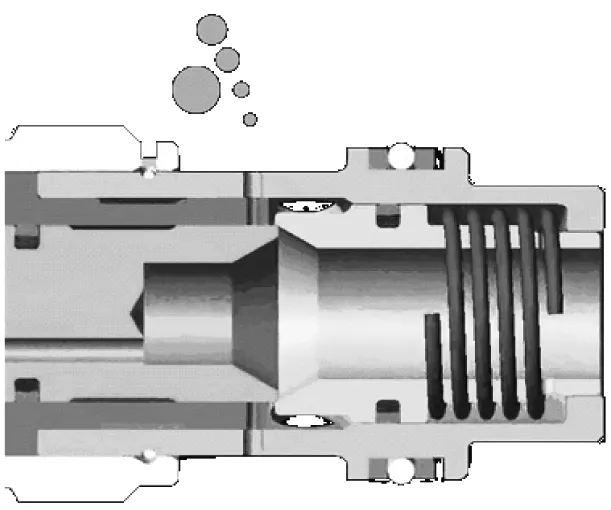

图8 不同行程-通流面积特性时回转速度曲线Fig.8 Slewing speed curve of azimuth thruster at different stroke-flow area characteristic

图9是MBE*平衡阀剖面图和通流孔示意图。对比图1发现,MBE*改进型平衡阀与CB系列平衡阀的结构显著不同,其差异性主要体现在阻尼套和节流套上。由图9(a)可知,在主阀芯1左端增加了一个阻尼套5,在主阀芯1复位关闭通道后,阻尼套靠左处于卸荷位置,当控制口③压力油推动主阀芯向左运动时,弹簧腔中压力油需要排出进而推动阻尼套5向右移动,封住了弹簧腔中油液通过主阀芯中通孔的流出通道,只留下一个直径很小的阻尼孔,这样就延缓了主阀芯的运动和负载口①至出口②的通道开启,从而改善了动态响应性能。

由图9(a)、9(b)可知,在负载口①、出口②之间仍采用内锥面密封,但是在主阀芯1增加了一个节流套6,其圆周表面有沿轴向错开分布的圆孔通道以及斜孔7。这样既保持了与CB系列相同的孔型,又延长了阀芯的有效行程,使其节流特性更接近滑阀,流量调节性能更精准。图10是平衡阀不同行程—通流面积特性对比曲线图。

1. 主阀芯; 2. 单向阀芯; 3. 单向弹簧; 4. 主弹簧; 5. 阻尼套; 6. 节流套; 7. 斜孔

(b)通流孔示意图图9 MBE*平衡阀剖面图和通流孔示意图Fig.9 Cross-section and flow-through hole diagram of MBE* counterbalance valve

图10 平衡阀不同行程-通流面积特性对比曲线Fig.10 Comparison curve of different stroke-flow area characteristic for counterbalance valve

由图10可知,当平衡阀阀芯行程小于6 mm时,CB**系列平衡阀的通流面积梯度明显大于MBE*改进型的,且随着阀芯位移的增加,CB系列平衡阀的通流面积呈指数趋势快速递增,而MBE*改进型通流面积呈近似线性趋势平缓增长。对比发现,当阀芯行程大于等于6 mm时,CB系列平衡阀通流面积达到其对应的最大值,MBE*改进型平衡阀的通流面积才呈指数规律递增,然而其通流面积梯度却略小于与其有同等通流能力的CBEA标准型平衡阀。因此,MBE*改进型平衡阀的阀芯有效行程远大于前者,有效地提高了阀芯分辨率,也即降低了通流面积对阀芯行程的敏感度,控制性能更好。CB**系列中CBEA标准型的通流面积梯度最大,CBDC半节流型的通流面积梯度次之,CBDA全节流型的通流面积梯度最小。通流面积梯度越大,通流面积对阀芯行程越敏感,特别是在刚开启时,很容易出现通流面积一下开得很大,然后又关闭得过小,全回转舵桨回转速度就相对波动严重一些,不易控制。故可推断,平衡阀开启调节过程中控制压力的周期性波动是由阀芯行程—通流面积特性不同所导致的节流特性不同而引起的受迫周期性波动。

4 结 论

(1) 平衡阀控制压力的周期性波动会导致阀芯位置、通流面积较大的波动甚至出现频繁的启闭状态,反过来又会导致控制压力的波动,对含平衡阀系统的稳定性问题影响较大,这是诱发全回转舵桨液压系统发生回转抖动现象的根本原因。

(2) 平衡阀开启调节过程中控制压力的周期性波动是由阀芯行程—通流面积特性不同所导致的节流特性不同而引起的受迫周期性波动。这一发现与工程实践十分一致。

(3) 含平衡阀系统的设计流量必须同时考虑兼顾平衡阀的名义流量、最大节流流量。CB系列平衡阀的最大节流流量略小于或者等于系统设计流量时回转机构更容易获得良好的平稳性。在设计流量较小的场合,CB系列平衡阀如果没有选择全节流型的话可能出现回转抖动现象。然而,MBE*改进型平衡阀就没有此问题,可以选取较大规格,从而在设计流量较大时仍能保持较低的压力损失。