基于机器视觉的废弃线路板芯片回收设备的设计*

2022-01-27陈文杰栾文龙侍相龙

陈文杰,张 屹,栾文龙,侍相龙

(常州大学机械工程学院,常州 213164)

0 引言

线路板作为一种使用广泛的电子器件,深入生活中的方方面面。由于线路板中含有大量的芯片,遗留着巨大的回收价值,因此对废弃线路板电子芯片进行综合处理,不仅会保护自然环境,并且能够对某些资源进行回收[1-2],达成降低元器件制造成本的目的。但是不同规格的线路板往往大小不一,给工业自动化流水线回收分解造成不便。

顾帼华等[3]研制了一项废弃线路板电子元件自动拆除技术,在对元件进行自动拆除前,首先人工拆除那些可以二次利用以及含有有毒有害物质的电子元器件;随后用基于机器视觉的3D图像识别技术获取其位置信息,用自动机械装置将其拆除;该技术虽然做到了大部分的自动化,但人体会直接接触到有害物质[4]。

国内一般是采用半自动的拆解工艺实现废弃线路板上电子元器件的整体拆卸,拆卸后再人工筛选出可进行二次利用的元器件。西南科技大学易荣华等人提出采用螺旋拆卸的方式拆卸废弃线路板电子元器件,废弃线路板加热后,通过螺旋刀具和线路板定位装置之间相对运动产生的挤压力、剪切力,将电子元器件拆卸下来。由于螺旋刀具结构的强行拆卸,拆卸时会对电子元件造成损伤,不能保证拆卸下来的电子元件能进行二次利用。

因此,针对国内外企业的技术缺陷,并结合我国电子回收行业现状,提出了一种可实现高效率回收作业的自动废弃线路板回收设备的设计方案,该方案实现自动化,不需要人工参与,可以适应不同规格的线路板以及不同大小芯片的要求。

1 结构方案设计

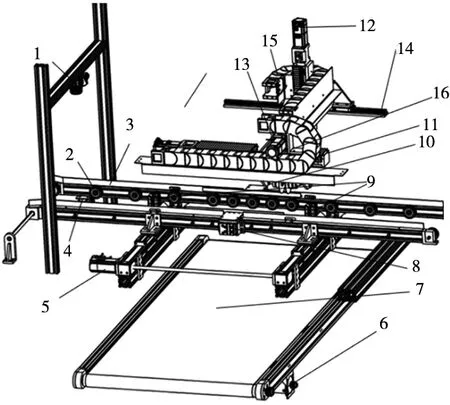

废弃线路板芯片回收设备包括传送系统、测距系统、坐标识别系统、切割系统。

测距系统旨在将线路板的宽度与同步带间距配合起来,坐标识别系统可以使切割系统正确移动到指定区域进行切割操作。

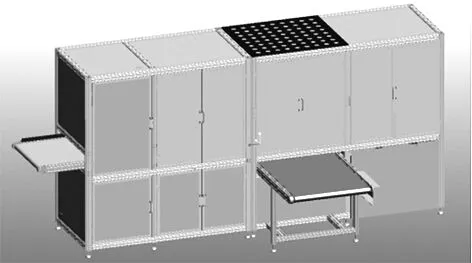

为了提高对不同规格线路板的适应性,采用单板测量,单板识别,单板定位切割的方式,首先进行线路板宽度检测,根据检测得出线路板的宽度,对每一块不同大小的线路板分别进行同步带间距调整,随后进行视觉部分的检测,以方便切割定位。根据实际检测工作经验,单板定位误差在2 mm内即可满足切割的精度要求。整体框架图如图1所示。内部结构图如2所示。

图1 整体框架图

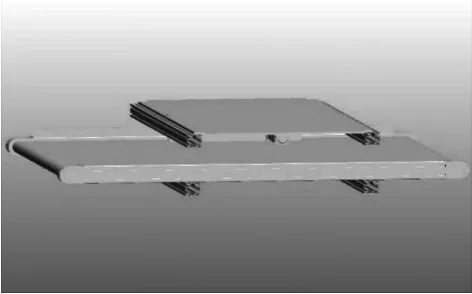

图2 内部结构图

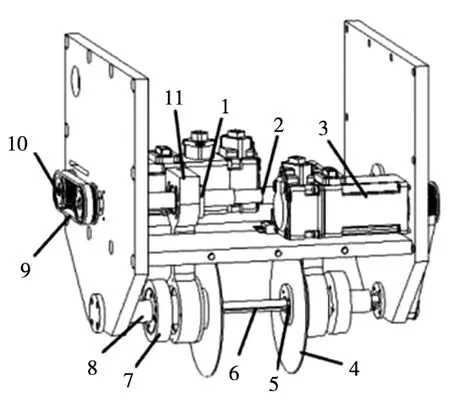

测距系统如图3所示,其位于整体系统的前半部,上部为测距模块,下方为传松带,测距模块细节图如图4所示。

图3 测距系统

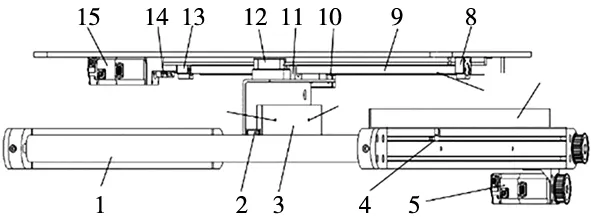

1.传送带 2.对射传感器接收端 3.推板 4.对射传感器发射端 5.传送带伺服电机 6.压力传感器1 7.压力传感器2 8.固定底座 9.滚珠丝杆 10.光栅尺 11.螺母座 12.滑块 13.固定底座 14.连接板 15.测距伺服电机 16.挡板 17.直线导轨

设备启动后,传送带伺服电机运转,当线路板触发对射光电传感器后停止运作。推板上部固定安装在直线导轨的滑块上,在测距伺服电机的带领下前后运转,下部与传送带保持1 mm的距离,推板上安装有光栅尺[5-6]和压力传感器,将线路板推动至挡板后当所受压力达到预设值时,测距伺服电机停止运转。

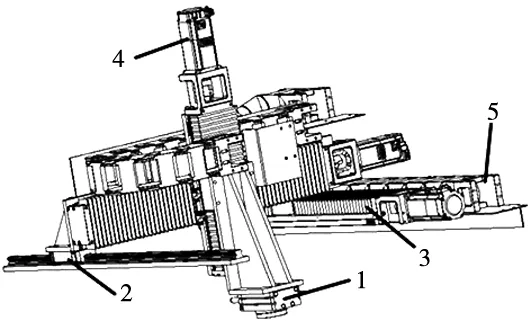

切割系统如图5所示,其位于整体系统的后半部,前部为相机安装位[7],后方上部为切割模块,下方为同步带,同步带下方为网格传送带,负责将切割下的器件传送至回收箱,切割模块细节图如6所示。刀头模块细节图如图7所示。

图5 切割系统

1.相机 2.同步轮 3.同步轮带 4.同步带运转电机 5.同步带间距调整电机 6.中大电机 7.网状传送带 8.下压气缸 9.阻挡气缸 10.刀头模块 11.X轴伺服电机 12.Z轴伺服电机 13.Y轴伺服电机 14.直线导轨 15.风琴罩 16.旋转气缸

1.正反牙丝杆轴套 2.正反牙丝杆 3.伺服电机 4.圆盘锯刀 5.压紧盖 6.花键轴 7.刀套连接件 8.花键轴轴套 9.同步带 10.同步轮 11.两杆连接件

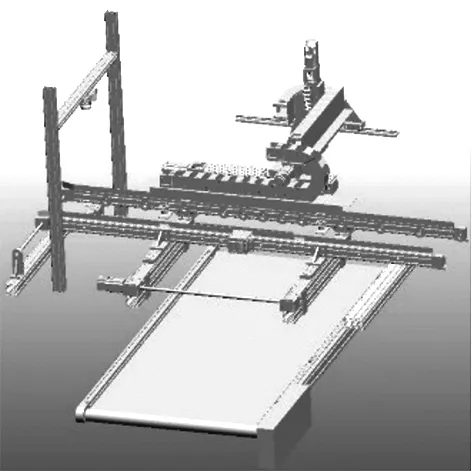

同步带间距由同步带间距伺服电机带动直线模组进行调整,同步轮由同步轮带带动运转。切割系统上半部分为三轴直线模组构成悬臂式直角坐标机器人来完成,其占用空间小,运动灵活。该结构是借助三轴直线模组(图8所示)来完成机械切割装置在X、Y、Z三轴方向上的直线运动。

1.旋转气缸 2.直线导轨 3.直线模组 4.伺服电机 5.拖链

三轴直线模组通过联轴器连接伺服电机来控制三轴方向上直线进给量。同时,为了最大限度的保证整体结构的精度与稳定性,为三轴直线模组安装直线导轨。工作平台为宽400 mm、长400 mm的同步带区域,为了预留出足够工作区间,所选用的直线模组有以下特征:

(1)X、Y、Z轴方向的行程都为500 mm;;

(2)同一方向上重复定位精度为0.1 mm:

(3)X、Y轴直线模组重量约为10 kg,Z轴直线模组加上刀头模块重量约为15 kg;

(4)为防止负载滑落或者产生误差,所选用的伺服电机都具有刹车功能。

为了保证伺服电机的一致性以及互换性,以Z轴的伺服电机进行选型。

首先,查阅资料可知滚珠丝杆质量为0.47 kg,根据式(1)计算的到电机轴上的负载惯量为:

JL=JC+JB+JW

(1)

式中,JL为折算到电机轴上的负载惯量,kg/m2;JC为联轴器的惯量,kg/m2;JB为滚珠丝杆的惯量,kg/m2;JW为负载的惯量,kg/m2。根据式(2)~式(4)可得滚珠丝杆的惯量和负载的惯量为:

(2)

(3)

(4)

由此可以得出:

式中,mc为联轴器质量,kg;dc为联轴器外径,m;BW为滚珠丝杆质量,kg;Bd为滚珠丝杆直径,m;WA为负载部分质量,kg;B为滚珠丝杆螺距,m。

由该式可以计算出负载惯量JL为2.24×10-4kg/m2。进而初步选择电机为400 W松下A6带刹车的伺服电机MSMF042L1V2M,查阅手册可知其转子惯量JM为0.30×10-4kg/m2。由此可以计算出惯量比为:

由于惯量比远小于30,所以电机选择是合适的。再通过该电机手册及计算,电机转速与转矩均能达到设计要求。

三轴直线模组下半部分为刀头模块。刀头模块内刀盘间距伺服电机借助同步带和同步轮与正反牙丝杆形成带传动控制来调节刀盘间距。

当刀头完成了电子元器件的左右两侧的切割后,借助旋转气缸将机械切割装置进行90°旋转,完成电子元器件前后两侧的切割。

刀头模块的切割工作是靠圆盘锯片完成的,但随着切割速度增大,虽然使单位时间内切割下的电子元器件数量上升,可以提高切割效率,但圆盘锯片的磨损也随之加快,导致圆盘锯片寿命下降,更换圆盘锯片次数上升,这样反而降低了工作效率。

圆盘锯片是由若干齿刀组成的整体,圆盘锯片的切割过程近似于每个刀齿周期性地切入和切出工件的过程。

圆盘锯片切削力计算公式为:

(5)

式中,k0.5为切削力常数(取14 N/mm1.5);b为切削宽度,即锯片齿宽(选择为1 mm);h为切割厚度。h可理解为每齿切割电路板的平均厚度,取决于机械的进给速度,进给速度越快,切割速度越快,相应地切削面也越粗糙。

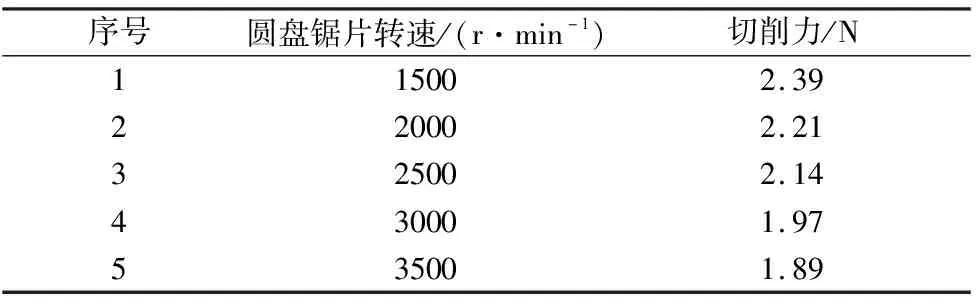

再根据仿真分析实验得出一定范围内相应圆盘锯片转速与切削力之间的关系后见表1。综合考虑圆盘锯片切割效率以及磨损程度,圆盘锯片转速选择3000 r/min。

表1 圆盘锯片不同转速对应的切削力

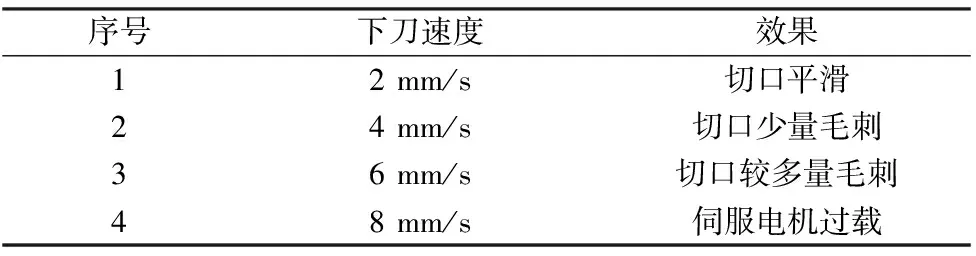

切割下刀是由Z轴来控制的,当X轴与Y轴移到芯片中心位置后,刀盘间距打开,Z轴经过不同的向下移动下刀速度测试后,如表2所示,采用2 mm/s下刀,可以到达最优切割效果。

表2 不同下刀速度对应的切割效果

本设备选用的是直径为110 mm的钨钢圆盘锯片72齿,齿距为4.7 mm,而多数线路板厚度在5 mm之内,因此,在圆盘锯刀在切割线路板的过程中,可以看作是多把齿刀工作,即圆盘锯刀的切削力等于单个齿刀的切削力和同时参与切削的齿数的乘积,则圆盘锯片的功率计算公式(6)为:

(6)

式中,P为切削功率,W;F为单齿切削力,N;v为圆盘锯片线速度,m/s;z为啮合齿数;W为机械效率。设定圆盘锯片转速3000 r/min,则线速度v=17.27 m/s,以线路板厚度5 mm计,直径为110 mm的72齿锯片最大啮合齿数为1.06,W取0.8。则切削功率P=F·v·z/W=1.97×17.27×1.06/0.8=45 W。所选用的100 W松下A6伺服电机可以满足需求。

2 自动切割控制系统设计

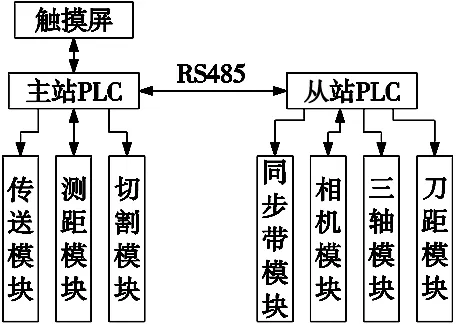

废弃线路板芯片回收设备的控制器采用两个FX3U-64MT PLC[8-10],采用并联链接方式构成主站与从站控制系统,控制板实物如图9和图10所示。

图9 主站实物图 图10 从站实物图

废弃线路板芯片回收控制系统硬件部分主要由电源、PLC、继电器、触摸屏、伺服电机、相机、传感器、传送机构、切割机构、吸尘器等组成。图11为控制系统总体架构。

图11 控制系统总体架构

自动回收工作控制流程如图12所示。

图12 自动回收工作控制流程图

传送带伺服电机接收PLC发送的脉冲,通过传送机构将线路板进行传送。测距伺服电机接收PLC发送的脉冲,带动光栅尺及压力传感器实现测量线路板的宽度并传值给PLC从而完成对同步带间距调整的任务。同步带运转伺服电机接收PLC 发送的脉冲,先将线路板传送至相机处,进行芯片的坐标定位,确保在多芯片的情况下可以有序的切割。X、Y、Z三轴伺服电机在接收到PLC传来的坐标数脉冲后,进行定位,之后刀具部分伺服电机运转,完成切割。

3 坐标识别

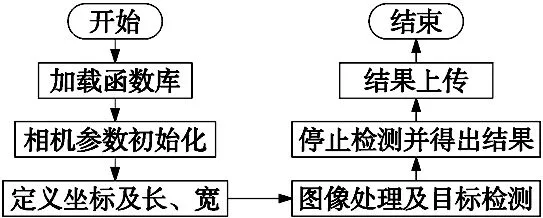

图像处理程序是本设计关键部分之一,其图像处理流程如图13所示。

图13 图像处理流程

在线路板检测单元中,需要使用工业相机对线路板进行图像的采集,同时得到线路板上芯片的坐标位置、长与宽。

式(7)所示,为工业相机分辨率计算公式:

(7)

式中,F是工业相机在水平方向最小分辨率;FOV为水平视场范围,单位为mm;P为水平方向要求的检测精度,单位为mm。

待检测的线路板都放置在宽400 mm,长500 mm的前半部传送带上,检测精度需要达到0.2 mm,由式(7)求得工业相机最小分辨率为200万像素的相机,由于对于芯片需要准确定位以及识别,本设计选用的是600万MV-CA060-10GC 海康威视工业相机。该相机的千兆以太网接口提供1 Gbps带宽,并具有128 MB板上缓存,可缓存多张图片,用于突发传输或者重传还支持自动曝光控制确保了本设计之后的升级。

工业相机的配套设备,工业镜头也尤为重要,选型要依据工业相机的极限空间分辨率要小于或等于工业镜头的分辨率。为了确保与MV-CA060-10GC 海康威视工业相机同步,在此工业镜头选用MVL-HF0828M-6MP 海康威视600万像素8 mm工业镜头,工业相机与镜头通过海康威视视觉控制器MV-VC3201-128G60与上位机相连,该视觉控制器可为多相机定位、检测和识别等任务提供支持,之后通过程序设计完成识别。

图像处理程序由C++语言编写,通过深度学习网络模型训练和调用Opencv图像处理库来完成。

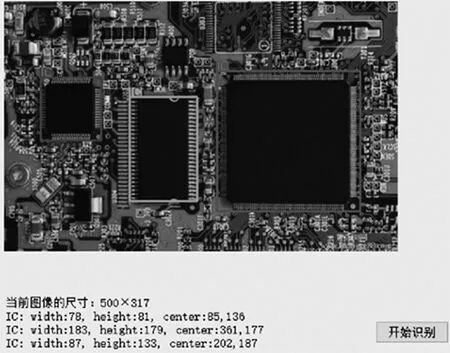

检测结束后,对检测处的目标标定结果如图14所示。

图14 图像处理结果

在上位机传值给PLC后,PLC控制X轴与Y轴的构成以起始位为原点的坐标系,每轴有效行程为300 mm。相机传来的参数与实际尺寸换算为每个像素点是0.2 mm。滚珠丝杆螺距是2 cm,伺服电机采用默认转一圈10 000个脉冲,及每脉冲2 μm,通过编写的PLC内部计算程序即可得出每轴所要移动的脉冲数。

如上图所示的第一块芯片数据,宽78个像素,高81个像素,中心坐标为(85,136),坐标系以线路板左上角为原点。

S=0.2×K

(8)

式中,S为实际尺寸;K为像素尺寸,由式(8)通过换算可知,实际参数为宽15.6 mm,高16.2 mm,坐标为(17,27.2)。

行程与脉冲数的换算公式(9)为:

(9)

式中,U为脉冲数;L为螺距,单位μm(这里为20 000);Q为每圈脉冲数(这里是10 000)即可得到,X轴发出脉冲8500个,Y轴发出脉冲13 600个。

刀盘间距由于采用的是螺距为2 mm的正反牙丝杆,伺服电机工作时会2倍扩大,所以伺服电机一圈为4 mm。直接以4 mm进行计算,通过式(8)与式(9)可得到刀盘间距移动宽的值需要39 000个脉冲,移动高的值需要40 500个脉冲。

4 控制界面设计

本系统的人机界面,采用昆仑通态的TPC1570GI,其拥有分辨率为1024×768,15寸TFT液晶屏,ARM4核CPU,主频1 GHz,足以满足本系统的需求。

在系统启动之后,触摸屏将自动打开,同时进入工作界面,如图15所示。

图15 MCGS界面图

5 试验结果与分析

测试次数为4次,因此准备了两种不同尺寸的线路板各2块,相同尺寸的线路板为同一型号。想要得到的结果是,系统为流水线运行时,在同一尺寸的线路板上,能够针对相同部位进行切割;在修改参数的情况下,能对线路板不同部位进行切割。通过多次测试实验,验证样机系统的稳定性。图16为样机总体结构。

图16 样机总体结构图

在切割完毕后,可以发现,相同尺寸的线路板流水线切割可以正确完成,不同尺寸的线路板在调整尺寸后切割位置与切割尺寸都与输入的参数相符,物料也都能成功的转移。

6 结论

本系统解决了国内外废弃线路板芯片拆解设备在国内不能实现全自动拆卸以及无法适应多种规格的线路板尺寸和芯片尺寸的问题。实验结果表明,该方案的运动控制精度满足了实际工作需求,切割控制流程实现了全自动化作业。因此,该自动拆卸设备设计方案满足国内废弃线路板芯片拆解的要求。