抛雪机的带传动连接设计

2022-07-24陈泳松

陈泳松

(中国重汽集团柳州运力科迪亚克机械有限责任公司,广西 柳州 525112)

0 引言

同步带传动是一种常见的啮合机械传动,同步带传动具有传动比精确、传动效率高、传动功率大等特点。同时,同步带具有缓冲、减震作用,在传动过程中能最大程度保证传动的平稳,相比齿轮传动有过载保护作用,可有效保护传动系统内的动力输出源。因此这种传动方式常应用在机器人行业、汽车行业、数控机床、轻纺织行业、高速设备等行业。同步带传动的传动功率范围广,可以从几十瓦到几百千瓦。

抛雪机是一种挂接在装载机、重卡或者皮卡前部,带有独立动力源及独立控制系统的除雪设备。这种除雪设备因为需要挂接在现有的独立的行走设备前部,需要做到体积小及重量轻,所以在传动布局的时候需要在保证传动性能的前提下尽可能地让结构紧凑、重量轻。同时考虑到除雪部件(即除雪绞龙和叶轮)转动速度高,作业时阻力大,需要用较高的转动扭矩驱动。传动系统的平稳运行可以有效提高系统使用寿命、保证设备可靠性,所以在我公司生产的抛雪机中采用传动轴传动和同步带传动结合的方式作业功率的高效传递[1]。

本研究探讨笔者所在公司的某型号抛雪机的带传动连接方案,着重分析该型号抛雪机的结构组成、工作原理以及带传动系统。设计的同步带传动系统为日益追求紧凑、轻量化高效可靠的除雪设备设计提供了一种思考的方向,并填补了国内除雪设备行业相关技术的应用空白。

1 抛雪机主要结构及工作原理

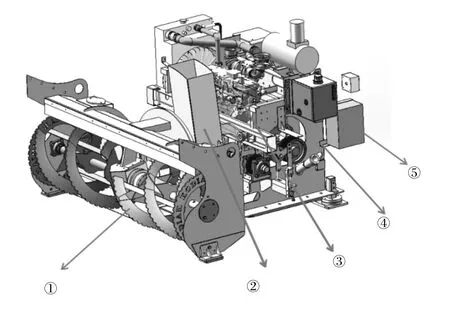

我公司生产的抛雪机主要由集雪绞龙、抛雪叶轮、作业发动机、连接挂架、电液控制系统四部分组成(图1)。作业发动机③提供功率及扭矩输出,通过传动系统将功率及扭矩输出到作业属具抛雪叶轮①和集雪绞龙②上,积雪绞龙通过转动将积雪收集,抛雪叶轮通过高速转速动将收集到的积雪高速、远距离抛出,达到除雪的目的。设备上电液控制系统⑤则用于实现抛雪作业左右动作的启停、调速,以适应各种不同的除雪工况。连接挂架④是用于抛雪机与底盘设备的连接,使抛雪机轻松、快速安装到底盘上。

图1 抛雪机主要组成部分

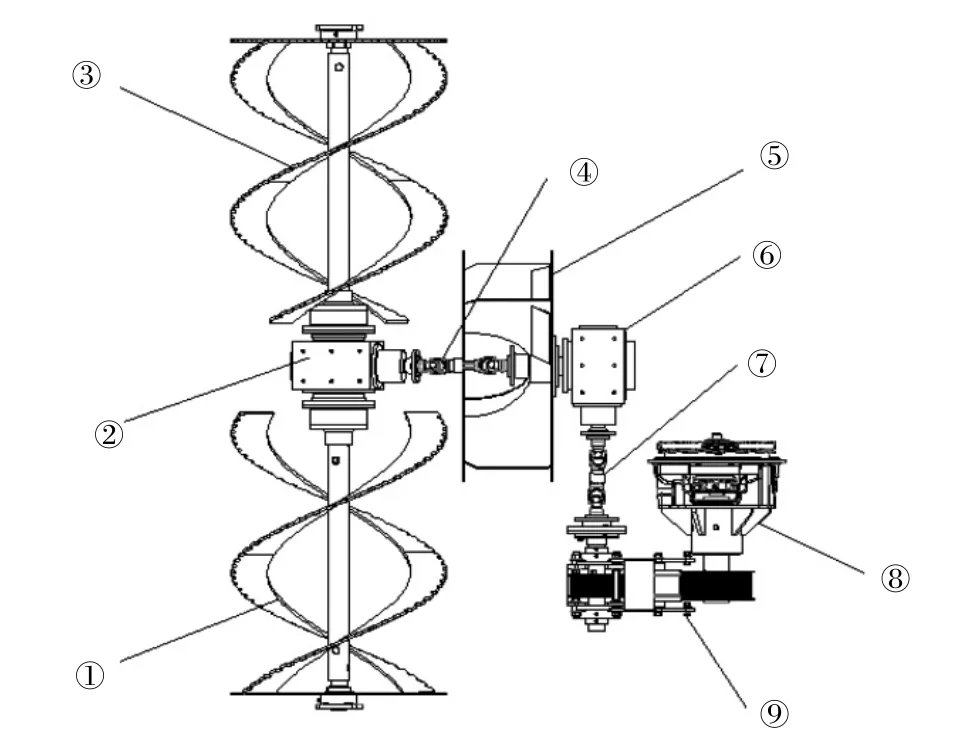

抛雪机的传动系统如图2,与发动机连接的离合器⑧与同步带系统⑨直接连接,同步带系统⑨通过传动轴⑦已分动箱⑥连接,分动箱⑥直接驱动抛雪叶轮⑤,同时分动箱⑥通过传动轴④与分动箱②连接,分动箱②的两个输出口分别驱动集雪绞龙①、集雪绞龙③。

图2 抛雪机传动示意图

2 抛雪机的基本参数和工作性能要求

定义发动机的额定功率为Pm,发动机转速为n1,主动轮转速为n2,从动轮的转速为n3,分动箱⑥的输入转速为n4,分动箱⑥的输出转速为n5,分动箱⑥的速比为i1,主动轮与从动轮的安装中心距为a,主动轮与从动轮间的速比为i2。

根据工作需求,抛雪叶轮需求转速n6=450 r/min,同时该传动系统为减速增扭系统,所以传动方案中主动轮为小轮,从动轮为大轮。

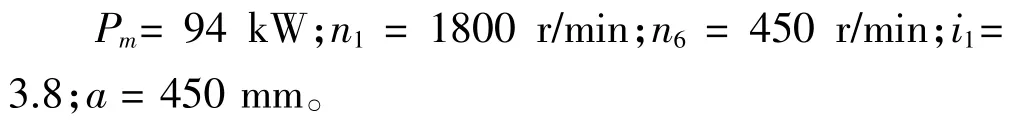

根据结构设计及发动机选型,确定以下参数,并根据以下已知条件进行设计计算。

3 设计计算

为了在满足使用要求的前提下,选择成本最低、使用寿命长及噪声适中的同步带和同步带轮,本文对作业发动机与抛雪叶轮之间的连接进行设计计算。根据发动机功率及转速以及作业绞龙作业需求转速等信息进行设计计算,通过选型计算确定同步带传动方案的强度和传动速比。最终通过查阅相关技术标准确定同步带及带轮的型号[2]。

根据上述已知参数及结构,发动机与主动轮通过离合器是轴连接,有主动轮转速等于发动机转速:

从动轮转速为:

根据上述介绍连接方案,分动箱⑥输出端与叶轮为轴连接,分动箱输出转速与叶轮转速相等,即

从动轮转速与分动箱⑥输入转速相等,通过速比为的分动箱传递扭矩,

通过以上公式,确定同步带系统的传动速比:

初定带传动系统的传动速比为1.052减速。

3.1 传动系统设计功率Pd

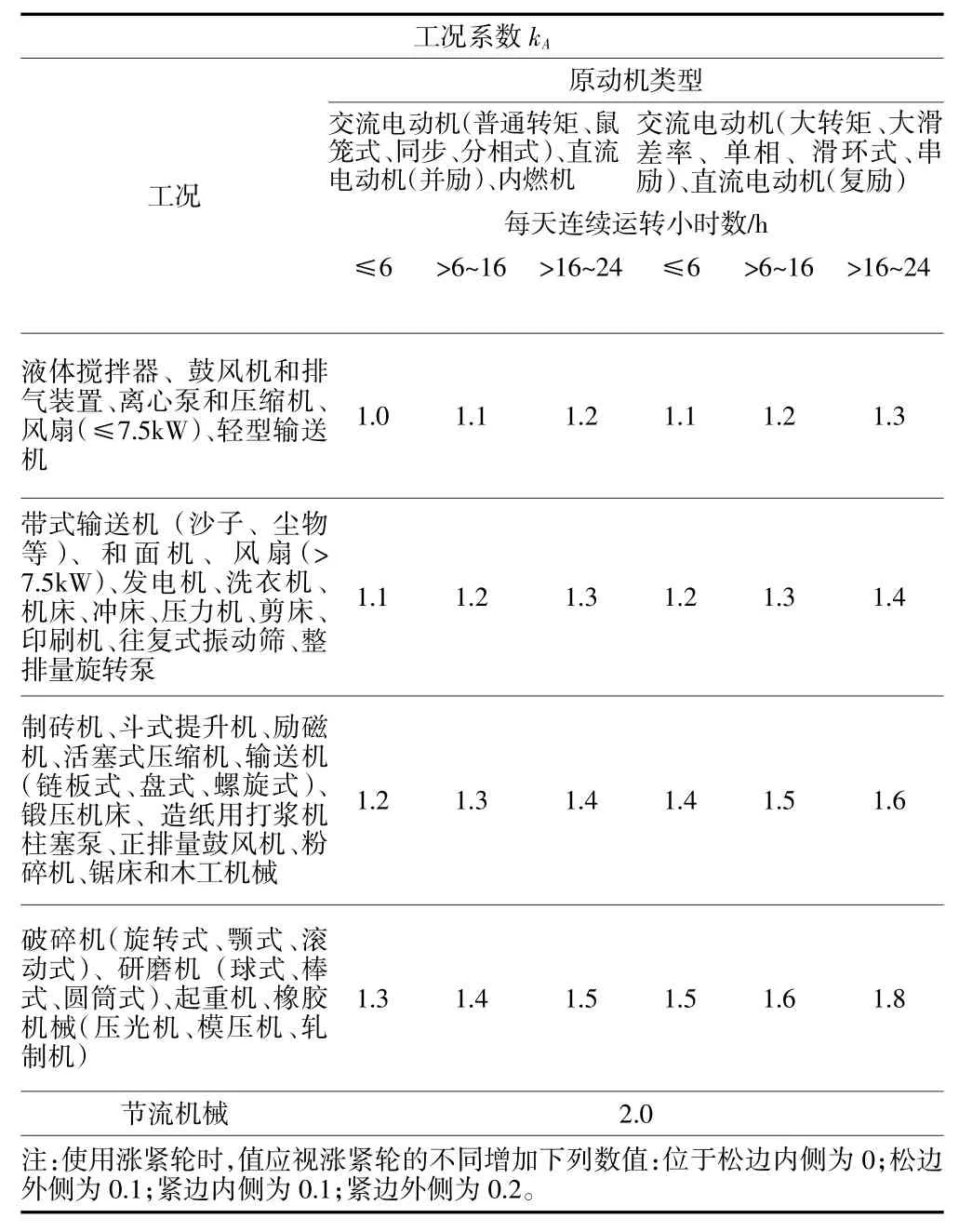

kA为载荷修正系数,根据设备作业条件:抛雪机,24 h/日运转,查表1工况系数,取kA=1.5。

表1 工况系数

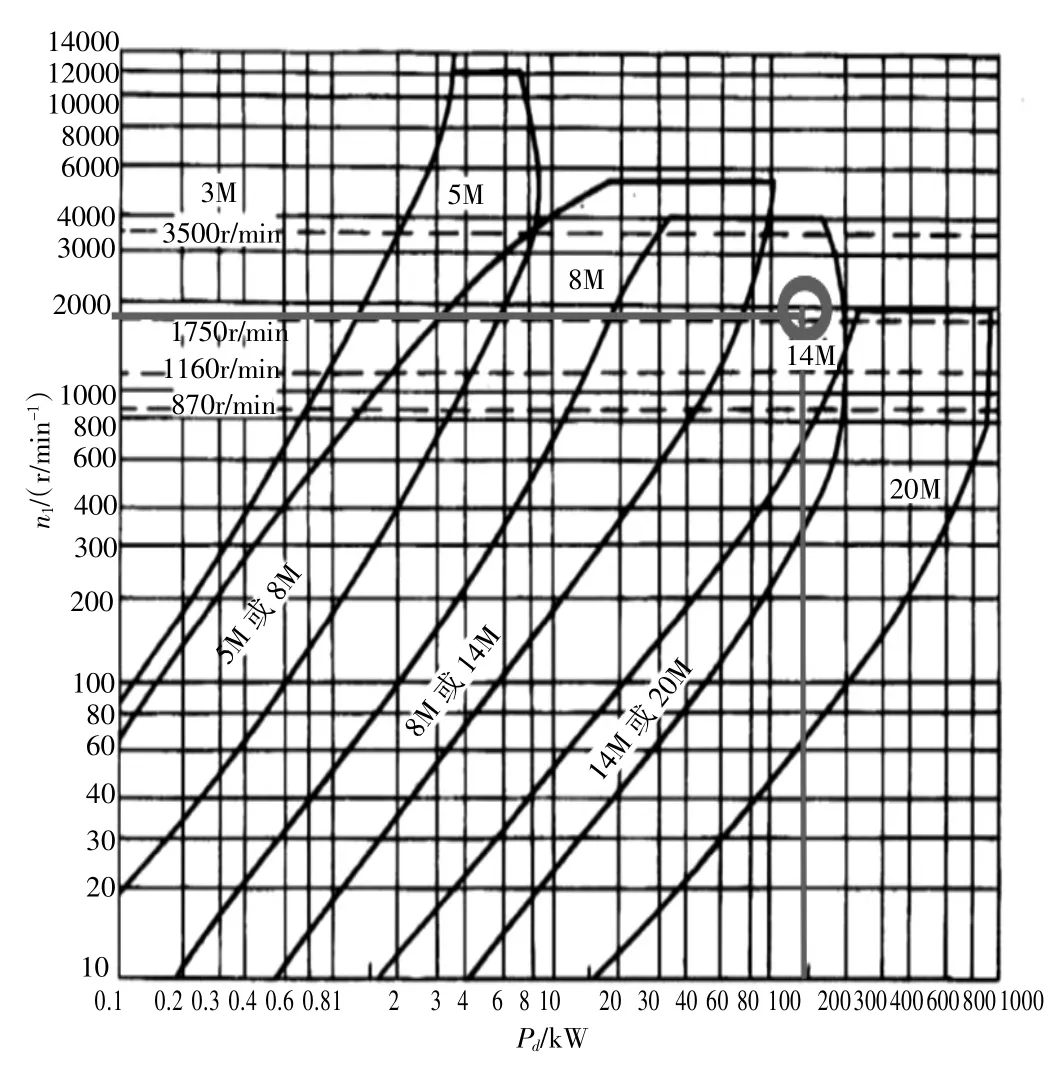

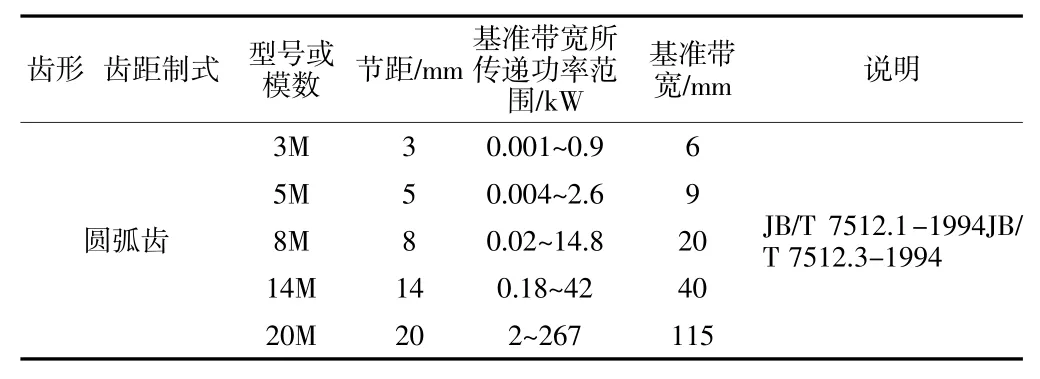

3.2 确定带的型号和节距

根据以上计算结果有设计功率Pd=141 kW,转速n2=1800 r/min,查阅资料可知圆弧齿同步带系统,能够满足大功率的传动,其传动功率比梯型齿和T型齿通常大3~5倍。所以本设计选用圆弧齿同步带,同时通过图3功率与转速的交汇点落在14M同步带的适用区域内,初步选用的14M圆弧齿同步带,通过表2同步带节距表,查阅得到14M圆弧齿同步带的节距Pb=14 mm。

图3 圆弧齿同步带选型图

表2 同步带节距表(部分)

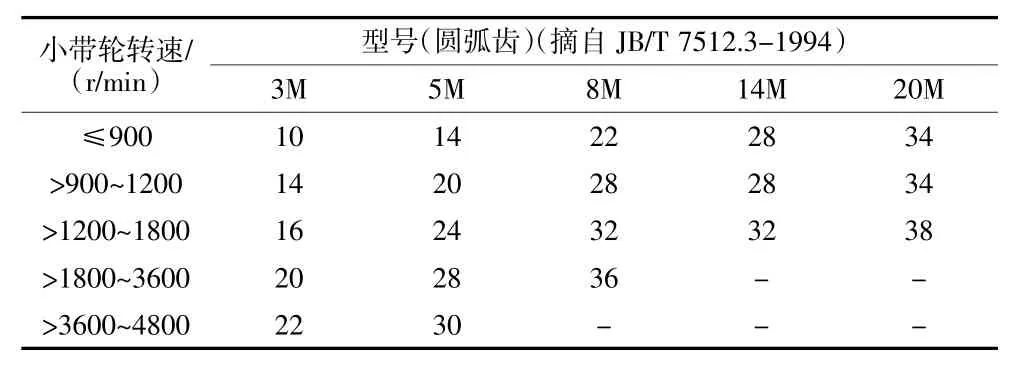

3.3 选择小带轮齿数z1

由于小带轮齿数z1=1800 r/min,且选用的同步带为14M圆弧齿同步带,查表3圆弧齿最小带轮齿数选型表得小带轮最小需用齿数zmin=32。同时考虑到带速与安装尺寸允许时,z1尽量取较大值,本设计中参考设计安装尺寸,同时该传动系统为降速增扭系统,最小带轮为从动轮,故选定z1=45。

表3 圆弧齿最小带轮齿数选型表

3.4 确定带轮节圆直径

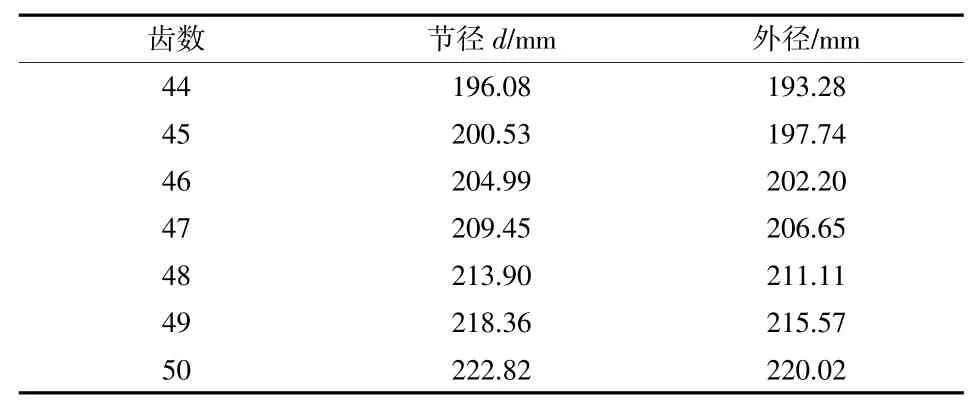

查机械设计手册[3]表4圆弧齿节圆直径得,小带轮节圆直径d1=200.53 mm。

表4 圆弧齿节圆直径(部分)

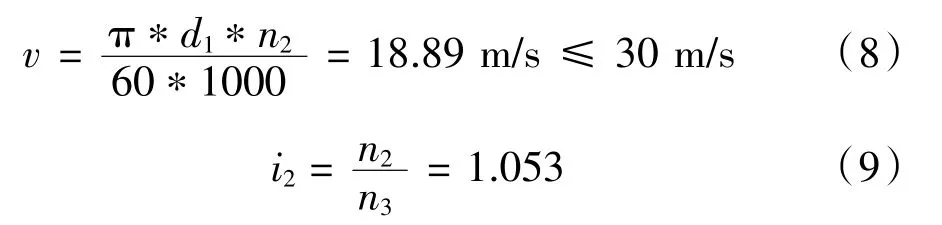

带速

大带轮齿数

查表3圆弧齿最小带轮齿数选型表取z2=47,大带轮节圆直径d2=209.45。

3.5 传动中心距a0确定

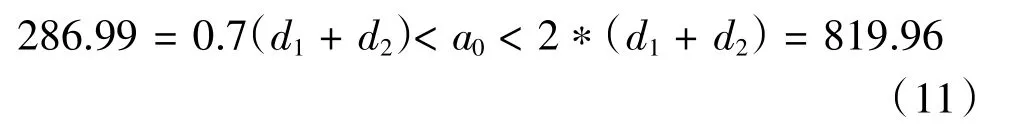

查机械设计手册有:

本机型结构设计要求传动中心距a=450 mm,在的取值范围内,所以确定a=450 mm。

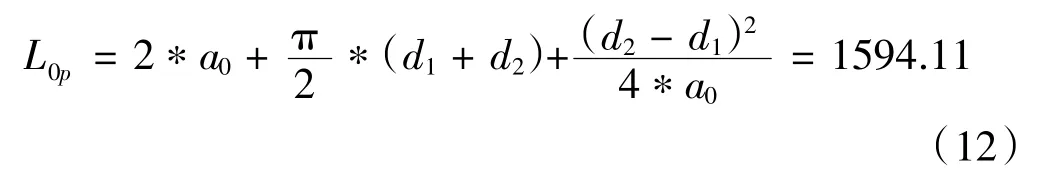

3.6 确定同步带的节线长度Lp

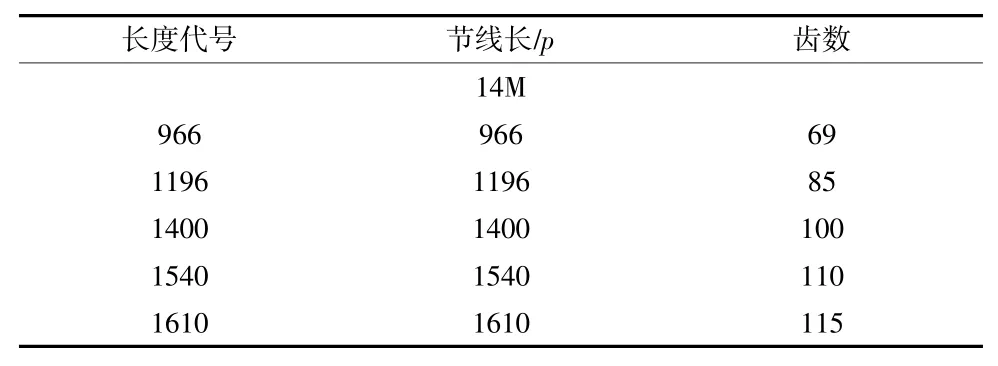

查表5圆弧齿带的节线长度,取Lp=1610 mm,则有,同步带齿数Zb=115。

表5 圆弧齿带的节线长度

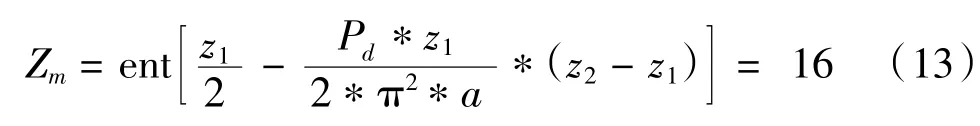

3.7 计算小齿轮啮合齿数Zm

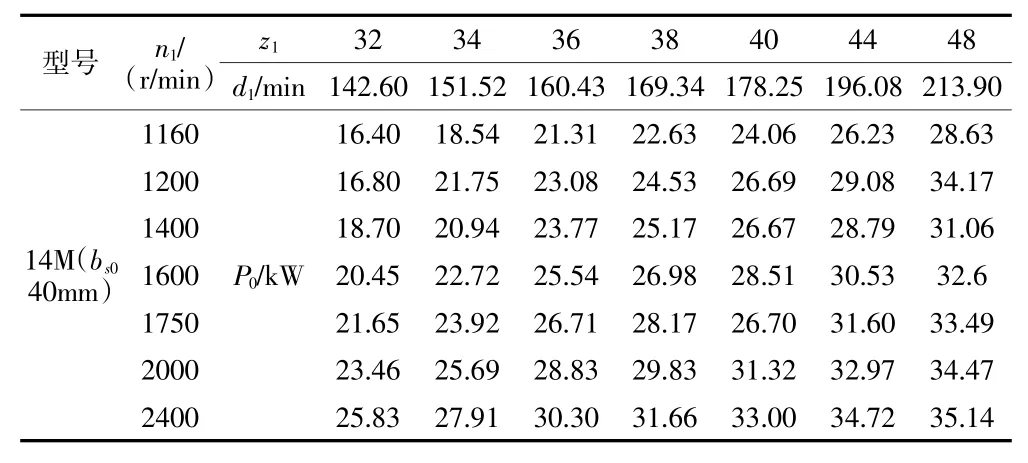

3.8 确定同步带基准额定功率

查表6圆弧齿同步带基准功率表,根据已知z1=45,n2=1800 r/min,所以P0取值可以大于31.60,小于34.47,本设计中取P0=33 kW。

表6 圆弧齿同步带基准功率表(部分)

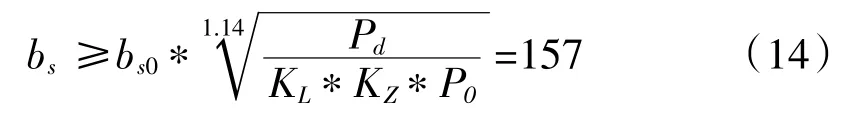

3.9 确定同步带带宽bs

查机械设计手册一般bs<d1=200.53,所以取bs=170。

4 设计结果整理

经过上述计算,整理可得需要的同步带传动系统的参数如下:

同步带:选用14M圆弧齿同步带,Zb=115,Lp=1610 mm,ds=170 mm,Pb=14

同步带轮:z1=45,d1=200.53 mm,z2=47,d2=209.45 mm

传动中心距:a=450 mm

带轮的实际传动速比为:

经过核算,叶轮实际转速为:

n6>设计需求450 r/min,且误差为(453~450)/450=0.6%,小于5%的设计误差,方案满足。

5 结语

通过以上设计计算,实现了对抛雪机带传动系统的选型设计,得到满足既定型号抛雪机的同步带传动系统的同步带、同步带轮的所有参数及设计规范内合理的同步带带、带轮选型,最终完成该机型抛雪机的同步带传动系统的设计。同时也为后续其他型号抛雪机的同步带传动系统的设计提供设计参考。