单向磨料流加工工艺特性研究*

2022-01-27侯博伟宋桂珍李银光程建明

侯博伟,宋桂珍 ,李银光,程建明

(太原理工大学 a.机械与运载工程学院;b.山西省塑料机械工程虚拟仿真实验教学中心;c.精密加工山西省重点实验室,太原 030024)

0 引言

随着科学和技术的发展,为了改善高端制造行业中高性能和复杂零件的功能性表面光洁度,产生了磨料流加工技术[1-3](abrasive flow machining,简写为AFM)。磨料流加工是在一定压力的作用下,使承载有磨粒的粘弹性高分子载体流过被加工零件的表面,并使其内部包含的磨粒在被加工零件的表面产生滑动作用,进而达到光整工件表面、去毛刺和倒圆角的目的[4-5]。目前AFM已被广泛用于医疗器械、模具、航空、纺织机械、汽车、液压元件等领域的零件加工中[7]。

磨料流加工有双向加工和单向加工等工艺形式[4,6]。对于适合往复驱动磨料流动的工件,采用双向加工工艺可以提高加工效率;但受限于待加工面的结构、形状或尺寸,有时不得不采用单向加工。比如毛细管,结构虽然简单,但由于孔径太小且长径比很大,采取双向加工时,工件容易发生堵塞且不易被及时发现,导致机床过载,甚至损坏[8]。采取单向加工则易于发现工件的孔道是否堵塞,但在应用研究中发现,当零件孔道的长径比较大时存在表面粗糙度改善渐弱现象,即沿着料流方向材料去除量逐渐减小。随着被加工孔道长径比(或纵横比)的增大,这种现象越发显著,而适当增加加工次数,这种状态有所消减。因此,为了能够恰当地应用磨料流加工工艺,控制加工质量,研究单向磨料流加工工艺特性具有重要意义。

此外,关于磨料流加工工艺的机理分析已有一些文献报道[9-11]。张克华等[9]将磨粒加工分为三种形式:磨粒滚动、磨粒直线切削和磨料斜切入工件表面再直线切削。丁金福等[10]从分析微元体的应力张量入手,提出磨粒流加工是兼挤压和微去除的复合加工。WEI等[11]结合活性磨粒(与工件表面接触)和非活性磨粒建立一种材料去除模型,这个模型是根据流动方向的高度变化来预测材料去除量。但是,这些研究均未指出单向AFM的表面粗糙度改善逐渐减弱的现象,未进一步提出质量控制对策。本文将从介观尺度分析磨料流加工中材料的去除机理,结合CFD仿真及实验加工,探究压力、速度、粘度和长径比等工艺参数对单向加工效果的影响与控制,弥补磨料流单向加工上的学术空白。

1 AFM加工机理分析

1.1 单磨粒去除材料的机理分析

在实际加工中选用的磨料粒度通常为200~120目,相应的粒径为70~125 μm,相对于表面粗糙度Ra2.5及以下数值要大几十倍。由此,笔者考虑从介观尺度分析单个磨粒去除材料的机理,建立图1所示的工况模型。如图1所示,与工件表面接触的磨粒受粘弹性载体的作用承受径向(法向或横向)压力Fp和轴向推力F,对工件产生犁沟式材料去除,同时会产生塑性堆积,如图2所示。

图2 工件表面塑性变形

当压入深度h、堆积厚度λ增大时,阻力Ff增大,这时,轴向推力F不足以驱动磨粒对工件进行持续等量的犁沟式的材料去除,且由于磨粒压入工件一定深度,作用在磨粒上的曳力Fs会产生力矩M,在力矩作用下,磨粒滚动产生滚压效果,材料去除量下降,如此交替持续进行。但是,流体磨料在被加工孔道中流动会有压力损失。当压力较小或磨粒粒径较小时,压入深度h较小,λ很小,犁沟和滚压作用都较弱,甚至不产生滚压作用。

1.2 粗糙度改善渐弱现象的成因及控制分析

对于单向加工沿磨料挤压流动方向表面粗糙度改善逐渐变弱的现象,考虑其主要是由沿程压力损失导致压入深度减小,进而切削量减少所造成的,如图3所示。由于磨料流加工表面不仅是切削式的材料去除,还存在挤压式的塑性变形。较大的压力会增加材料去除率,从而增加轮廓支撑长度,而且较大的压力导致更大的塑性变形并增加表面硬度。当加工次数增加时,轮廓支撑长度增长,硬度增大,这些变化将使材料的去除难度增大。由此,笔者认为:增加加工次数,会使表面粗糙度改善渐弱的现象有所消减。

图3 工件表面材料去除量

2 流动仿真分析

为了验证推论,探究粘度和加工长度对AFM的影响,借助CAE技术进行仿真分析,以便合理设计加工工艺。

2.1 流道建模

以毛细管单向加工工艺为例,定位夹紧原理同文献[12],夹具如图4所示。建立磨料流仿真分析模型,如图5所示。

1.端盖 2、3.密封圈 4.导流块 5.定位引流头 6.上板 7.下板 8.毛细管

图5 磨料流仿真分析模型

2.2 非稳定流动分析与粘度的选取

入口处的非稳定流动会产生入口倒圆、过量切削和入口波纹等现象[4],这将严重影响工件的加工质量,通过分析载体流速,在保证降低入口扰动和磨料的通过性的前提下选取较大的粘度。

根据经验设置机床压力40 MPa,预设粘度取:2×104、6×104、1×105cP,仿真结果显示不稳定流动区段如图6所示。

(a)2×104cP时的速度云图

由图可知,入口处由于夹具引流段的截面变化对料流速度造成扰动,这将严重影响入口处的加工效果。对比图6中3个图可知:当粘度增大时,入口速度的云图扰动区段基本相同,但由于粘度增大时,速度降低,扰动幅度减小。增大粘度可以一定程度上降低速度扰动的幅值。但较大的粘度又会导致磨料不能顺利通过毛细管,因此进一步对不同粘度磨料的通过性进行仿真分析,结果如图7所示。

图7 磨料粘度对流动速度的影响

由图分析可知,粘度与速度的关系接近反比例函数关系。在前期的毛细管加工实验中发现:速度约低于0.02 m/s时,材料去除率下降,加工效果不理想,此时的粘度为2×105cP。虽然增加粘度可以增大磨粒对工件表面的作用力、减小入口非稳定流动的波动幅值,但为保证有足够的加工速度,在制备磨料时应将粘度尽量控制在2×105cP以下。此外,还可以通过优化设计夹具的引流段来控制入口扰动。

2.3 AFM极限长度分析

在评估AFM的可行性时,首先考虑孔道的长径比或纵横比,但长径比相同时,径向尺寸不同,料流速度也不同,导致加工效果不同。本节将通过取值拟合的方法建立长度L、直径d与加工速度v的关系。

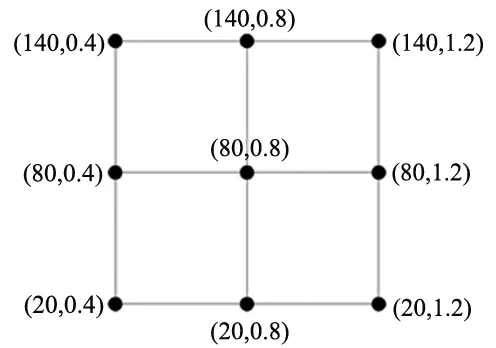

采用Central Composite Design(简称CCD)取值方法,以实际常用的毛细管尺寸(长度L,直径d)=(80,0.8)中心点,范围L∈[20,140],d∈[0.4,1.2],选取9个仿真实验点,如图8所示。用COMSOL软件进行速度仿真计算,结果见表1。

图8 CCD取值

表1 实验点的仿真结果

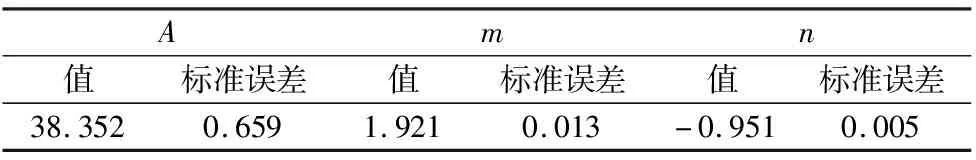

泊肃叶定律是描述不可压缩的粘性流体在水平圆管中作定常流动的定理,由泊肃叶定律得评估公式:v=AdmLn,再对表1中的数据进行拟合,结果如表2所示(Reduced Chi-Sqr=7.734 93e-5,R-square=0.999 92)。

表2 参数拟合结果

当Reduced Chi-Sqr值较小且R-square接近1时,认为拟合效果优良。综上,m≈2,n≈-1,L与d并非线性关系。所以,在工程应用中,为了确保加工效果,可以用L=38.352d2/v来评估AFM能加工的最大长度。

3 实验与分析

3.1 加工次数对单双向加工的影响

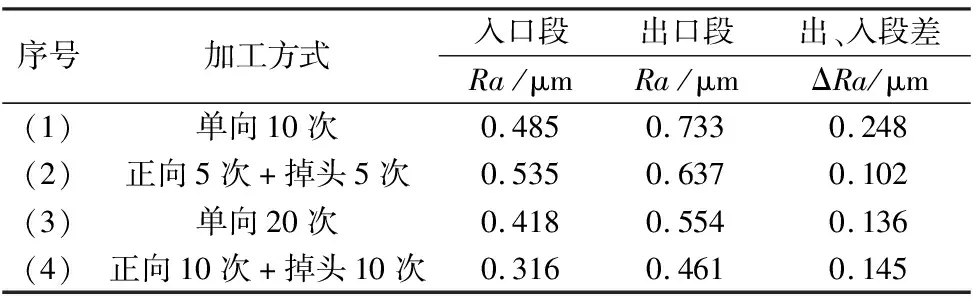

制备两种粘弹性磨料,分别含磨粒150目、W5(1200目),质量分数均为50%,粘度约1×105cP,密度约1400 kg/m3,对内径d=0.8 mm,L=80 mm,Ra1.326的毛细管进行加工实验,用Mitutoyo粗糙度仪检测加工结果。图9是加工装置和加工实况。料缸直径63 mm,实验中的活塞行程50 mm,加工一次,相当于经过毛细管的磨料流长约为310 m。加工后,通过线切割在出、入口两端分别剖切一段进行检测。图10是加工5次前后的图像(×40)。实验加工及检测结果列于表3。

一是顶层设计,寻求整合的体制支持。在体制机制的层面,着力解决以下问题:让制度有保障。目前体制和机制下,文化礼堂、成校归口不同部门,平时虽有联系,有互动,但停留在“接触性”而非“整合性”的层面,组织化程度不高。虽然,成校校长、教师和村居文化礼堂的管理部门彼此之间也在进行互动和联系,但这种接触性的努力,更多的还是依靠个人人脉、人情。这种非制度性的模式,往往是不可靠和不可持续的,要发挥政府“自上而下”的顶层设计与制度保障,以实现资源的整合与统筹管理。

图9 单向AFM加工实验

(a)原始表面 (b)加工5次后

表3 150目磨料加工80 mm毛细管结果

由表可知,在单向加工10次之后,入口段表面粗糙度比出口段减小更多,出口段与入口段的差值ΔRa=0.248 μm,即沿着料流方向,表面粗糙度改善是逐渐变弱的。增加加工次数,如单向加工20次,相比单向加工10次,出口段与入口段的表面粗糙度都进一步改善,入口段在后10次加工中粗糙度减小0.485-0.418=0.067 μm,出口段则减小0.733-0.554=0.189 μm,且ΔRa由0.248 μm降到0.136 μm,此结果验证了第1.2节的分析论断:增加加工次数,会使表面粗糙度改善渐弱的现象有所消减。

单向加工10次,ΔRa=0.248 μm;双向各加工5次,ΔRa=0.102 μm。显然,掉头加工是可以改善表面质量均匀性的。

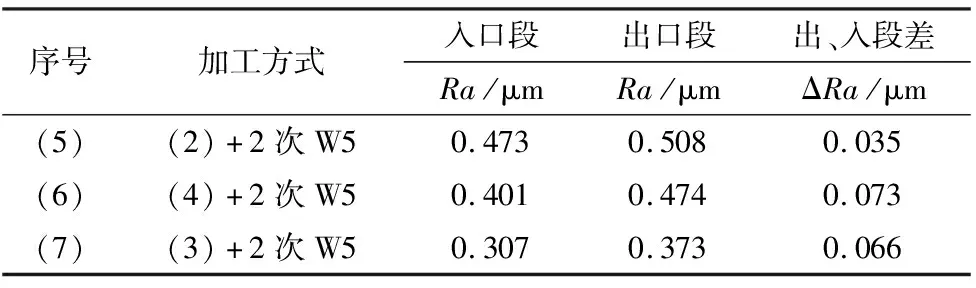

另一方面,对比单向加工20次与双向各加工10次的结果,可见双向加工后的出入段ΔRa是0.145,比单向加工的0.136大。为探究其原因,笔者对实验(2)~实验(4)增加2次W5磨料的加工工序,设计实验(5)~实验(7),以探究实验(4)双向各加工10次是否存在过量加工。实验方式和加工结果如表4所示。

表4 增加W5磨料的加工工序的效果

对比实验(5)与实验(6)的结果可见:双向各加工5次后,再进行两次细磨料抛光,粗糙度仍有较为明显的下降;但双向各加工10次后,再用细磨料抛光两次,其粗糙度反而有所上升,这表明双向各加工10次已经接近或超过了加工上限,存在过量加工。

对比实验(6)和实验(7)的结果可知:单向加工20次没有达到加工上限。笔者认为,双向加工效率高,更早达到加工次数上限,继续增加加工次数将使表面粗糙度不降反增,破坏了早已获得的光整表面形貌。

3.2 长径比对单双向加工的影响

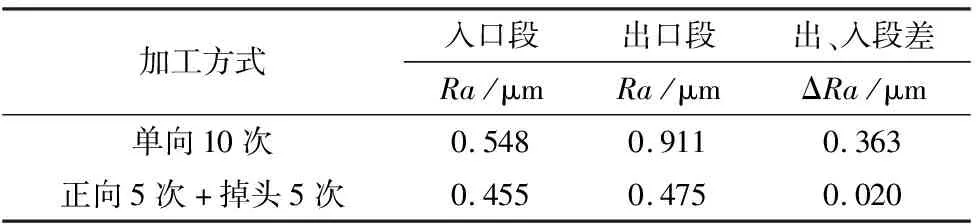

采用150目磨料对d=0.8 mm,L=140 mm的毛细管进行加工,实验方案及加工结果见表5。

表5 150目磨料加工140 mm毛细管结果

实验结果表明:当管长达到140 mm时,单向加工10次,出、入段表面粗糙度差ΔRa达到了0.363 μm,零件的表面质量不均匀性十分显著。在实验过程中,140 mm的加工速度极低。较大的长径比导致较大的压力降,使磨料缺乏足够的剪切应力与滑移速度,从而严重影响工件表面的材料去除率。而双向加工获得的表面质量均匀性好很多,出、入段表面粗糙度相差仅0.020 μm。所以,在对较大长径比的孔道进行加工时,根据零件使用性能要求,增加掉头加工方式是提高表面质量均匀性的有效措施,必要时,还可以采取手动往复加工方式。

4 结论

本文对磨料流加工机理进行分析,对单向加工表面粗糙度改善渐弱现象、入口段可能出现的塑性变形给出了理论分析,提出了一种预估AFM的极限加工长度的方法,通过实验对比了单、双向加工的区别,具体结论如下:

(1)在加工次数较少时,双向加工有较好的加工效率和较弱的粗糙度不均现象。但当加工次数足够时,材料去除量减少,此时单向加工也能得到较好的材料去除量和较小的出入口ΔRa。所以,适当增加单向加工的次数,可一定程度上改善表面质量不匀问题。

(2)当管长较长时,粗糙度改善减弱现象十分显著,此时尽量采取双向加工方式。若受限于加工方式,必须采用单向加工时,首先应实验探究其非稳定流动长度,适当增加引导段;必要时可以采用拆卸、掉头的工艺以达到接近双向加工的效果。

(3)适当减小磨料的压力或选用小粒径磨粒,优化设计夹具引流段的结构,可一定程度上改善单向加工表面粗糙度不匀现象。

(4)适当增加单向加工的次数,可一定程度上改善表面质量不匀问题,主要依赖于较高压力下的表面硬化状态。但具体需要增加多少次的加工次数主要依据实验经验判断。

(5)选用适当次数的正反向组合虽然工作效率不及往复式加工,但对于不便采用往复式加工的工件是可以有效改善单向加工的表面质量不匀的措施。

(6)在工程应用中,为了保证恰当的加工速度,可以采用L=38.352d2/v来预估AFM的极限加工长度。