基于侧边基准面标定的叶片型面光学检测*

2022-01-27欧登荧王宗平刘浩浩郑昊天

欧登荧,殷 鸣,王宗平,刘浩浩,郑昊天

(四川大学 a.机械工程学院;b.空天科学与工程学院,成都 610065)

0 引言

叶片是叶轮机械的核心部件之一,其型面精度将直接影响叶片的性能和使用寿命[1]。叶片结构复杂,加工制造难度大,因此高效、精确的叶片型面检测对其质量控制至关重要。结构光检测作为一种叶片光学检测方法[2-3],相较于传统的三坐标测量方法[4],具有快速、非接触、无测量力等优点[5-6],受到了广泛关注。

常见叶片光学检测系统由结构光传感器和多轴运动平台组成[7]。受限于传感器的视场范围,叶片检测时需要在不同视场下进行多次测量,并将所有测量数据统一到同一坐标系下,从而完成其型面轮廓的重构。然而,在进行轮廓重构时,需要知道测量数据和回转轴线在测量基准中的精确位置。因此,回转轴线标定和测量基准的建立是保证测量精度的关键步骤,也是本文研究的主要内容。

在当前的叶片型面光学检测研究中,通常利用标定物完成回转轴线的标定和测量基准的建立。卜昆等[8]利用定位点寻找数据内的基准点,以此建立坐标系进行几何变换,从而完成叶片点云模型的配准。文献[9-10]引入圆柱标定物,将采集数据进行截面圆拟合并建立测量基准,完成回转轴线的标定,实现采集数据的重构。傅屈晨等[11]使用圆柱标定物并利用圆锥拟合的方法标定转台轴线。文献[7,12]采用标准量块标定叶片回转轴线,完成了待测叶片型面轮廓的重构。但是,不同测量系统和被测叶片需要不同的标定物,这将降低测量方法的通用性和灵活性。同时,引入标定物会增加测量系统的误差传递链的长度,增加测量结果的不确定度。

鉴于此,本文提出一种不引入外部标定物,利用叶片侧边基准面完成标定的叶片型面光学检测方法。叶片基准面是叶片的设计和加工基准,其加工精度高、平面度高、粗糙度低,在叶片的设计、加工和检测过程中都起着重要作用。因此可以利用叶片侧边基准面高效、精确的标定叶片回转轴线,完成叶片型面的轮廓重构。同时,参考现行的叶片光学检测标准,本文搭建了一套叶片四轴光学检测系统,通过旋转平台和移动平台之间的配合,使线结构光传感器完成叶片回转轴线标定和型面轮廓检测。最后,以某型号汽轮机叶片为实验对象检测其3个目标截面轮廓,并与三坐标测量机实测数据进行了对比。实验表明,本文方法在简化检测流程、提高检测速度的同时,保证了叶片轮廓的检测精度,验证了本文方法面向叶片型面高效、精确的检测需求的可行性。

1 四轴光学检测系统构建

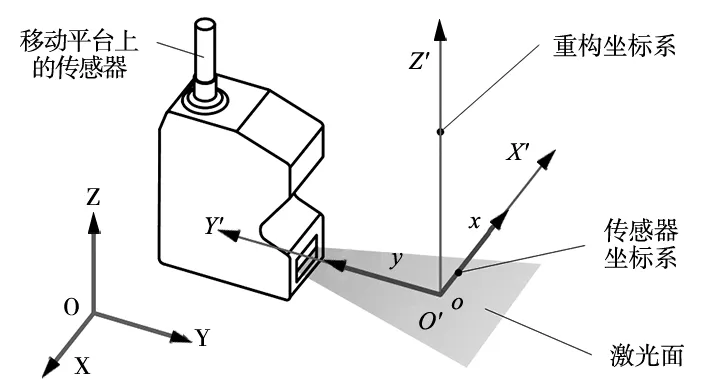

本文搭建的四轴光学检测系统示意图如图1所示,系统的主运动为X、Y、Z三个方向平移轴的平移运动和旋转轴R的旋转运动。平移驱动轴X轴、Y轴和Z轴构成移动平台,线结构光传感器固定于移动平台Z轴末端,由移动平台提供的三个平移分量作用于线结构光传感器。旋转驱动轴和微调装置构成旋转平台,待测叶片放置于微调装置上方,由旋转平台提供的转动分量作用于待测叶片。图1中传感器坐标系为o-xy,全局坐标系为O-XYZ。

图1 四轴光学检测系统示意

本文平移驱动轴为卓立汉光KSA系列高精密电动直线模组,X轴和Y轴行程为200 mm,Z轴行程为400 mm,分辨率均为1 μm,重复定位精度均小于±3 μm,能够基本满足中小型叶片的测量范围需求;旋转驱动轴为卓立汉光RAK200 高精密电动旋转台,其重复定位精度小于±0.005°,角度范围为360°。本文选用的线结构光传感器型号为Gocator2520,其最大视野为33.5 mm,最大测量范围为25 mm,X方向分辨率为13.0~17.0 μm,Z方向重复性小于0.4 μm。

为实现检测系统对叶片型面轮廓的扫描,需要对图1所示光学检测平台进行预调节:

①调整平台,使移动平台X轴和Y轴位于水平状态且相互垂直,移动平台Z轴和旋转平台回转轴线处于竖直状态;

②调整传感器的空间位置与角度,使得传感器激光面处于水平状态,传感器坐标系o-xy的x、y轴分别与移动平台的X、Y轴平行;

③将待测叶片放置于旋转平台中心处并固定,控制移动平台各轴适当运动,使得传感器激光面靠近叶片基准面C。

2 叶片回转轴线标定

2.1 重构坐标系建立

本文提出的基于叶片侧边基准面标定的叶片型面光学检测方法,可以通过叶片侧边基准面直接寻找到旋转平台的回转轴线在重构坐标系中的位置,从而完成任意视角下叶片的数据重构,得到完整的叶片三维轮廓数据。

为更好描述传感器在移动平台中的相对运动,实现叶片的数据重构,本文在传感器坐标系o-xy的基础上建立重构坐标系O′-X′Y′Z′。如图2所示,重构坐标系的X′、Y′、Z′轴与移动平台的三条平移轴X、Y、Z轴分别平行,预调节后传感器坐标系o-xy为其X′O′Y′平面。

图2 传感器坐标系

2.2 叶片截面回转中心标定

由于叶片在转台上做刚性定轴转动,叶片侧边基准面到回转轴线的距离不变。在线结构光传感器的同一视场内,对叶片不同位姿下同一侧边基准面进行数据采集并线性拟合,解出多条拟合直线的等距点即可求得在传感器坐标下的叶片截面回转中心。详细过程如下:

(1)控制移动平台X、Y、Z轴分别移动ΔX1、ΔY1和ΔZ1,旋转平台旋转θ°。使得传感器激光在叶片上而形成的轮廓线位于基准面A上。此时传感器坐标系的原点o在重构坐标系中的位置为(ΔX1ΔY1ΔZ1)。

(2)如图3a所示,叶片基准面A的截面轮廓数据为P1。图中坐标系o-xy为传感器坐标系,转台回转轴线经过点O1。将去除无效点后的数据P1为:

(1)

其中,n1为数据P1中有效点个数。

(3)如图3b所示,固定传感器不动,在保证传感器激光面在叶片基准面A上的同时转动旋转平台。去除无效点后的数据P2为:

(a)轮廓1 (b)轮廓2

(2)

其中,n2为数据P2中有效点个数。

(4)如图3c所示,固定传感器不动,再次转动旋转平台一定角度,保持传感器激光面在叶片基准面A上。去除无效点后的数据P3为:

(3)

其中,n3为数据P3中有效点个数。

(5)叶片基准面轮廓具有较高的直线度,为提高计算精度、减小基准面表面粗糙度的影响,将轮廓数据P1、P2、P3利用式(4)进行线性拟合。

(4)

得到L1、L2和L3在传感器坐标系o-xy中的线性方程为:

L1:y=a1x+b1

L2:y=a2x+b2

L3:y=a3x+b3

(5)

(6)在步骤(2)~(4)中,传感器在移动平台上的空间位置没有改变,直线L1、L2和L3可视为在同一传感器坐标系中,如图3d中所示。图中d1、d2和d3分别为三条拟合直线L1、L2和L3到回转中心点o1的距离。由于步骤(2)~(4)中叶片做刚性定轴转动,其基准面到回转中心的距离是固定不变的,即:

d=d1=d2=d3

(6)

设回转中心点o1在传感器坐标系o-xy中的坐标为(x1,y1),则拟合直线L1、L2和L3到点o1的距离为:

(7)

联立式(6)、式(7)即可解出o1点在传感器坐标系中的坐标(x1,y1)。通过坐标转换即可知o1点在重构坐标系O′-X′Y′Z′中的坐标为:

o1=(ΔX1+x1ΔY1+y1ΔZ1)

(8)

2.3 叶片回转轴线标定

如图4所示,将2.2节中传感器位置设为位置a。保持传感器激光在叶片基准面A内,控制移动平台使传感器沿Z轴向上移动LZ,此时传感器位置设为位置b。

图4 叶片回转轴线标定示意

在位置b处重复2.2节步骤并再次标定截面回转中心,获得在重构坐标系O′-X′Y′Z′中的坐标:

o2=(ΔX1+x2ΔY1+y2ΔZ1+LZ)

(9)

通过回转中心o1和回转中心o2在重构坐标系O′-X′Y′Z′上的坐标值,即可得出回转轴线在重构坐标系内的空间直线方程为:

(10)

2.4 叶片-检测系统相对位姿修正

由于待测叶片和检测系统有装夹误差,如图4中所示,叶片回转轴线并未与转台轴线完全平行。在对叶片进行截面轮廓测量时,将导致测量截面与目标截面不匹配,因此需要修正叶片位姿使得叶片回转轴线与转台轴线平行。

图5 叶片与检测系统相对位姿修正

控制移动平台的Z轴适当移动,使得传感器激光面与叶片基准面C相重合。再次标定叶片回转轴线,此时叶片回转轴线处于竖直方向且重构坐标系内的直线方程为:

(11)

即得到叶片回转轴线在重构坐标系O′-X′Y′面的关系为:

(12)

3 叶片轮廓数据采集与重构

为完成叶片三维轮廓的重构,需要将线结构光传感器在不同视场的检测数据统一到同一坐标系下,即进行不同视场下测量数据的整合。

在标定叶片的回转轴线后,调整线结构光传感器在运动平台上的位置,叶片在旋转平台上的角度,对叶片进行数据采集。去除无效点后数据Pt为:

(13)

其中,nt为数据Pt中的有效点个数。此时传感器在重构坐标系O′-X′Y′Z′中的位置记为Kt=(ΔxtΔytΔzt),叶片回转角度记为rt=0°。

依次采集叶片的目标截面轮廓,设第i次的测量数据Pi为:

(14)

其中,i表示第t+1,t+2,t+3…组的测量数据,ni表示数据Pi中有效点个数。此时线结构光传感器在重构坐标系O′-X′Y′Z′中的位置记为Ki=(ΔxiΔyiΔzi),叶片在旋转平台上的回转角度变化为ri=Δθi。

将二维数据Pi中所有数据的Z坐标取为0,得到三维数据Pi′为:

(15)

旋转角度ri的转换矩阵R为:

(16)

将线结构光传感器坐标系中的数据Pi′转换到重构坐标系,得到重构后的叶片型面轮廓数据Pi′′为:

(17)

4 实验与结果分析

实验以某型号汽轮机叶片为对象,测量其3个目标截面。待测叶片上3个目标截面在型面上的位置如图6所示,待测叶片左侧为基准面C,3个待测截面到此基准面的距离为h1=42.00 mm,h2=53.50 mm,h3=79.00 mm。通过标定叶片的回转轴线对目标截面上测得的数据进行重构,然后与三坐标测量数据进行截面轮廓度和截面特征参数的偏差比较分析。

图6 叶片测量截面位置示意

4.1 叶片截面轮廓度结果分析

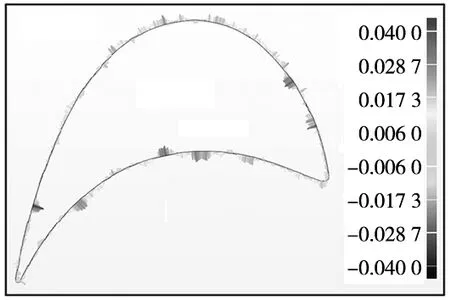

三坐标机和本方法测量得到的截面1点云如图7所示。

(a)本方法点云 (b)三坐标点云

可以看出利用线结构光传感器可以测得更加丰富的点云数据,三坐标机为保证检测效率,在测量叶片的叶盆和叶背时,只采集了部分稀疏的点数据。

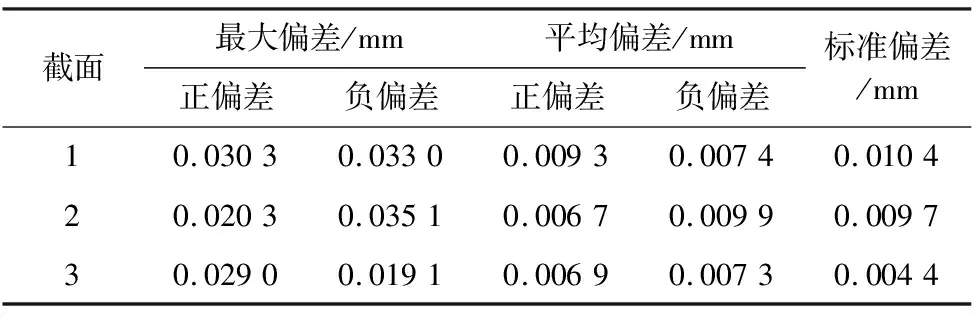

将重构点云以三坐标测量点云为基础进行对比分析,在3个截面上的轮廓对比如图8所示。可以看出,本实验重构的点云与三坐标测量点云具有良好的重合度。在三坐标机测量采集的数据较少的叶盆和叶背区域,本方法测得的数据在局部区间内出现一定波动,较真实地反映出叶片的局部轮廓,从侧面证明结构光检测在全局检测上的优势。轮廓偏差的详细对比结果如表1所示。

(a)截面1轮廓对比

表1 轮廓度检测结果对比

进行精度评价时,由于本方法采集数据的局部轮廓波动,平均偏差和反映数据离散程度的标准偏差更具有参考价值。由表1可知,本方法与三坐标机检测在叶片3个截面上轮廓度的最大偏差仅为0.035 1 mm,平均偏差均在0.010 0 mm以内,最大标准偏差为0.010 4 mm,说明本文所述方法可保证良好的测量精度。

4.2 叶片截面特征参数检测结果分析

叶片截面特征主要包括弦长、最大弦长、最大厚度、前缘半径和后缘半径等,这些参数对整个叶片的性能有非常重要的影响。叶片弦长、最大弦长和最大厚度表征叶片的整体尺寸,精度要求较高;叶片前缘和后缘是叶片制造和检测难度最高的地方,因此前、后缘半径的参数也相当重要。

此处对叶片三个检测截面的重要参数进行对比,详细对比结果见表2。

表2 截面特征参数检测结果对比

由表2可知,本方法与三坐标机检测在叶片3个截面上的弦长、最大弦长、最大厚度的偏差均在0.040 0 mm以内,说明本方法测量的叶片截面整体尺寸与三坐标机的测量值相比偏差小,具有出色的检测性能。在叶片3个截面上的最大前、后缘半径偏差分别为0.113 9 mm和0.097 2 mm,表现出良好的检测精度。

5 结论

本文提出一种利用叶片侧边基准面完成标定的叶片型面光学检测方法。在原理上,该方法不引入外部标定物,减少了误差传递的次数,增加了转轴标定的精确性。在检测时,通过该方法可以直接寻找到旋转平台的回转轴线在重构坐标系中的位置,从而完成任意视角下叶片型面数据的重构,得到完整的叶片三维轮廓数据。使用该方法检测得到的结果与三坐标测量机的检测结果轮廓度平均偏差在0.010 0 mm以内,最大标准偏差为0.010 4 mm,验证本方法在简便检测流程的基础上,同时具备高检测精度,具有很大的实际应用潜力。