不同渗氮温度的奥氏体不锈钢渗层组织及性能的对比分析

2022-01-27刘兰兰张道达吴孝泉

刘兰兰,张道达,吴孝泉

(1江西省机械科学研究所,江西 南昌 330002;2 江西制造职业技术学院,江西 南昌 330095)

众所周知,奥氏体不锈钢具有优异的耐蚀性、韧性和可加工性。因此,奥氏体不锈钢作为现代工业必不可少的工程材料被广泛应用于各个领域,如石油化工、食品加工、医疗器械、航天航空、核工业等等,其产量约占每年世界不锈钢总产量的2/3[1-5]。但由于奥氏体不锈钢硬度很低(HV<250)、耐磨性极差,大多数奥氏体不锈钢零部件即使在低载荷作用下也会由于严重磨损而过早失效[6-8]。再者,奥氏体不锈钢不能像一般钢铁材料通过相变热处理进行强化,这就大大影响了奥氏体不锈钢的使用寿命和应用范围[9-10]。但奥氏体不锈钢表面具有很高的加工硬化指数和良好的被改性响应性。因此近年来许多学者致力于奥氏体不锈钢材料的表面强化研究。很多学者研究认为,低温(≤500℃)条件下进行离子渗氮既可以提高耐磨性又可以保持其耐腐蚀性[11-15]。作者在此基础上,选用四个温度分别对奥氏体不锈钢进行离子渗氮,并同时通入氩气/甲烷(9:1)混合气体。通过对比分析四种渗氮温度下奥氏体不锈钢的渗层组织及性能,从而得出在低温渗氮条件下,随着渗氮温度的升高,渗氮层组织结构及性能的变化规律。

1 实验材料与方法

1.1 实验材料

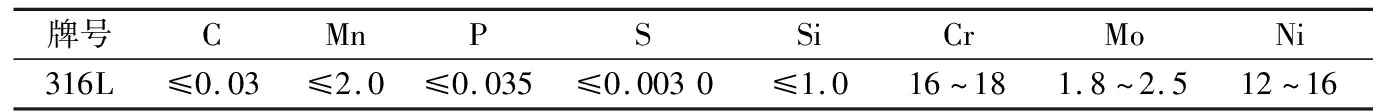

实验材料采用的316L奥氏体不锈钢,其成分如表1所示。

表1 试验用316L奥氏体不锈钢的化学成分 wt.%

1.2 实验方法

本实验采用的离子渗氮表面处理技术,离子渗氮设备为LDMC-100AZ全自动离子渗氮炉,气氛为氨气、氩气及甲烷的混合气体。具体工艺如表2所示:离子渗氮保温温度分别350℃、400℃、450℃和500℃,保温时间均为5h,升温段(80℃以上)氨气与氩气+C4H4混合气体的比例是1:1,在保温期间则采用10:1和5:1的比例交替进行。试样尺寸为:20 mm×20mm×5mm。渗氮前试样未作抛光处理,存在完整的氧化膜。

表2 316L奥氏体不锈钢离子渗氮工艺参数

离子渗氮试验完成后,采用JEOL JSM-7600F场发射扫描电子显微镜(SEM)和能谱仪(EDS)对试验后的试样表层进行组织形貌观察和成分分析。采用Shimadzu XRD-6000 X射线衍射仪对试验后的样品进行物相分析。利用HVS-1000Z 型显微维氏硬度计进行渗氮层显微硬度检测。采用Axio Image金相显微镜观察截面组织形貌,并测量渗氮层厚度。采用Princeton Applied Research 263A电化学工作站测试渗氮样品的极化曲线和 Mott-Schottky曲线,试样为工作电极,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),溶液为3.5% Na Cl溶液。

2 结果与讨论

2.1 渗氮层金相结构及硬度分析

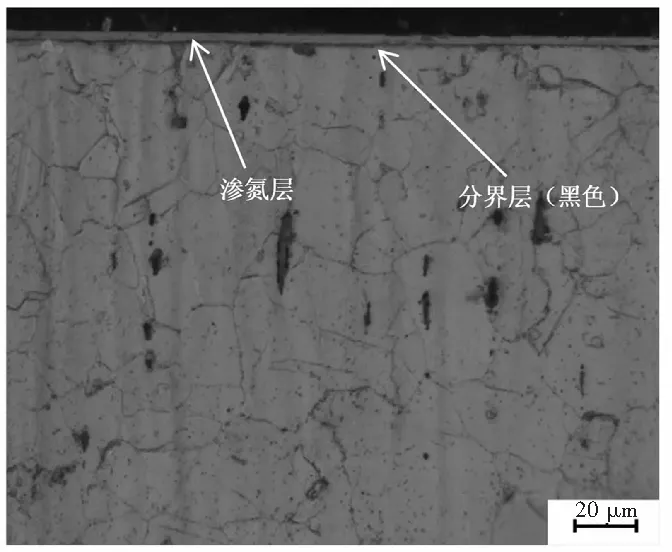

图1给出了不同渗氮温度的试样金相图片。可看出经过350℃(1号试样)和400℃(2号试样)渗氮5h后,1号试样的渗氮层厚度约为5μm,2号试样的渗氮层厚度约为2μm左右。但两者的渗氮层形态相同,渗氮层和不锈钢基体之间都有一条黑色的分界层。从颜色上看,渗氮层颜色深度和基体颜色接近,为灰色,但两者之间的分界层却是呈现深黑色。也就是说,渗氮层的耐腐蚀性能和基体相近,但是两者之间的分界层的耐腐蚀性能较差。经过450℃渗氮5h后(3号试样),渗氮层厚度达到了6μm,颜色深度也和基体相近。渗氮层和基体之间的分界层宽度约为2.5μm,颜色依然呈现深黑色。经过500℃渗氮5h后的试样,其渗氮层厚度达到了约17μm,颜色比基体颜色深一些,呈现较深的灰色。渗氮层和基体之间的分界层的宽度达到了4μm以上,形状呈现波浪形,颜色也不再是黑色,而是接近渗氮层的颜色,即深灰色。也就是说,经过500℃渗氮5h后,其渗氮层耐腐蚀性能弱于基体,但其渗氮层和基体之间的分界层的耐腐蚀性能比1、2和3试样的分界层的耐腐蚀性能有了较大幅度的提高。通过以上分析可得出以下结论:400℃以下渗氮时,渗氮层厚度先增加后减少,400℃左右渗氮时渗氮层最薄。400℃以上渗氮,渗氮层逐渐增厚,随着温度的升高,渗氮层厚度增加较快。450℃以下渗氮,其渗氮层耐腐蚀性能较强,但分界层的耐腐蚀性能较差。450℃以上渗氮时,渗氮层耐腐蚀性能逐渐降低,分界层的耐腐蚀性能逐渐提高。随着渗氮温度升高分界层的厚度逐渐增大。

(1)渗氮温度为350℃

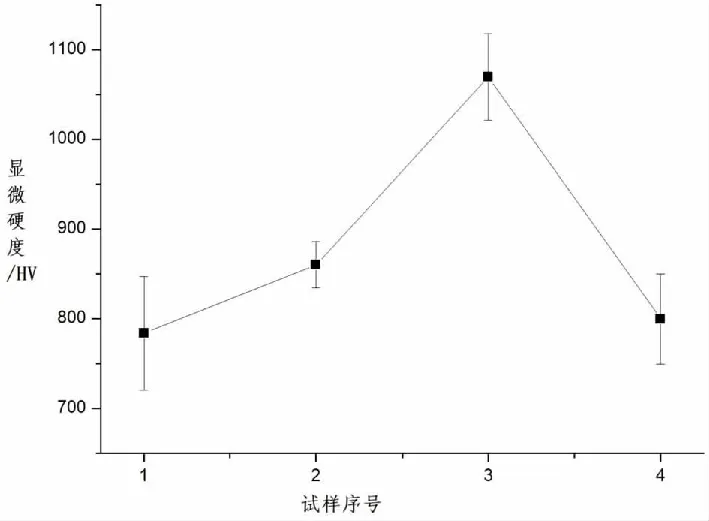

图2为不同温度渗氮试样的硬度变化曲线,从中可以明显看出,1号试样表面硬度最低,约为780HV,2号试样表面硬度明显提高,约为860HV左右,3号试样的表面硬度最高,约为1070HV左右。4号试样的表面硬度又大幅度降低,约为800左右。

图2 不同温度渗氮的试样的硬度变化曲线

2.2 扫描电镜结构分析

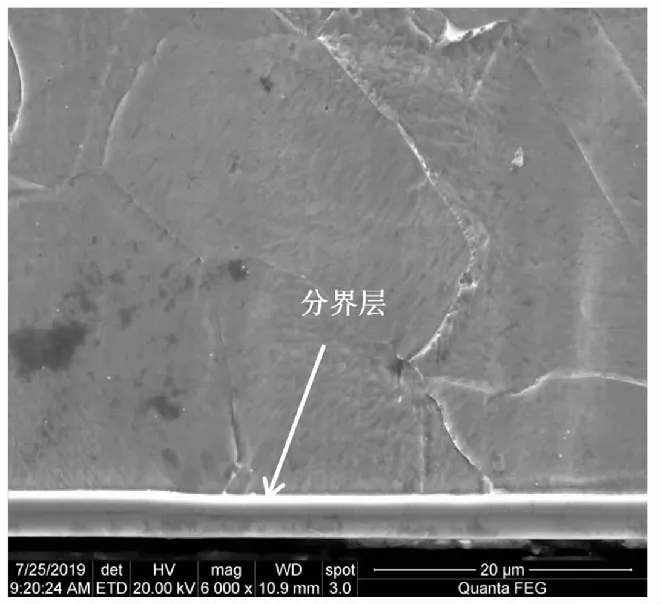

从图3中的不同温度渗氮的渗氮层SEM图片上可以看出。渗氮层的厚度变化规律和金相图片揭示的变化规律一样。从分界层的亮度上来看,1号试样亮度最大,4号试样亮度最暗,呈现模糊灰色。3号试样的亮度和渗氮层接近。1-4号试样,分界层的亮度呈现逐渐变淡趋势。这可能是因为,在较低温度渗氮时,分界层原子扩散不充分,组织缺陷较多,均匀性较差,导致电阻率大,导电性能差,从而使得分界层在扫描电镜下反射电子能力较强。随着温度的升高分界层组织均匀性变好,所以导电性能也变好,反射电子的能力也就变弱。这个规律和金相图片中反映的分界层耐腐蚀规律相符合。起到了相互印证的作用。从图中可以看出3号试样的渗氮层和分界层的均匀性最好,而4号试样的渗氮层厚度虽然最厚,但是其渗氮层存在明显的微裂纹和析出物,均匀性也较差,并且分界层呈渐变性的模糊不清。

(1)渗氮温度为350℃

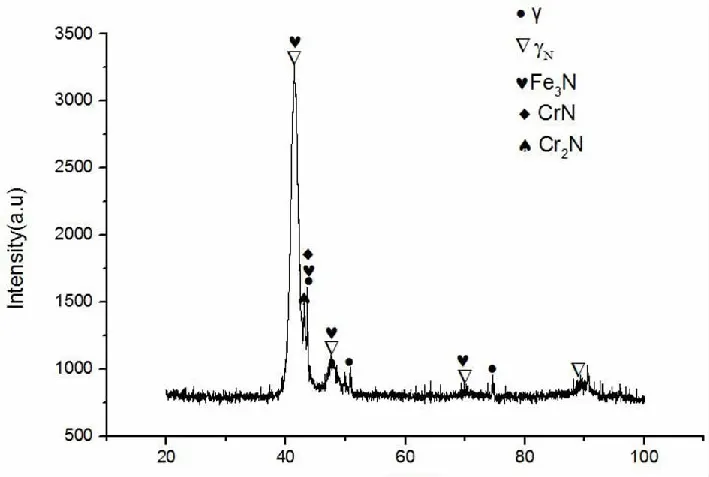

2.3 XRD分析

图4为不同温度渗氮的试样表面XRD对比图,从图中可以看出γN相(S相)和Fe3N相的峰值随着渗氮温度的不同,有明显的变化。350℃渗氮时,其峰值最弱,其次是500℃渗氮,再其次是400℃渗氮,峰值最高的是450℃渗氮。这个变化规律和硬度的变化规律完全吻合。此外,试样1的XRD图中,出现较强的CrN衍射峰,同时又存在Cr2N的衍射峰。试样2和4中只有Cr2N的衍射峰,没有CrN衍射峰。而试样3中又出现较弱的CrN衍射峰,但Cr2N的衍射峰却完全消失。这个现象说明在较低温度下渗氮,S相不易形成,而CrN较容易形成,在高温下,S相容易形成,而CrN相完全消失。从图5中可以看出,随着渗氮温度的升高,衍射峰依次呈小角度的左移,而且衍射峰的宽度也逐渐变窄。这个说明随着温度的升高,S相的过饱和度逐渐升高的,晶格畸变也越来越严重。综合分析,以上现象说明,S相的形成和分解是一个动态过程,两者同时进行。温度较低时,S相的形成速度大于其分解速度,但是由于温度较低,S相的形成速度和分解速度均较慢,而且N的扩散速度也较慢,从而导致试样表面S相的过饱和度较低,硬度偏低。当温度达到450℃左右时,S相的形成速度和分解速度差值基本达到最大,并且两者的速度均较快。而且由于温度较高,S相中会有更多的N原子成为其间隙原子,导致S相晶格畸变更加严重,此外,N原子向基体内部的扩散速度也较快,使得从S相中析出的N原子较快的扩散到基体内部,避免在试样表面形成过多的Cr2N和CrN,降低试样表面的耐腐蚀性能。具体表现为,其S相峰值较高,试样的表面硬度较高,表面的组织均匀性较好。当温度达到500℃时,虽然N的扩散速度又很快,并且S相的形成速度和其分解速度也很快,但S相的形成速度和分解速度的差值却明显缩小,从而导致,试样表面的S相相对含量降低,硬度降低,并且渗氮层厚度明显增厚。

2θ/(°)

2θ/(°)

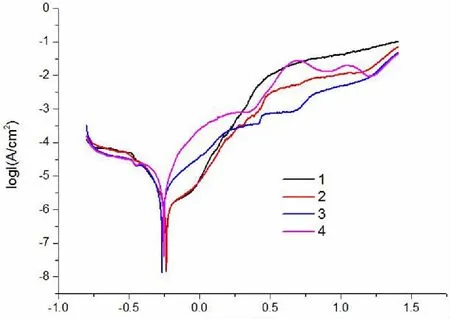

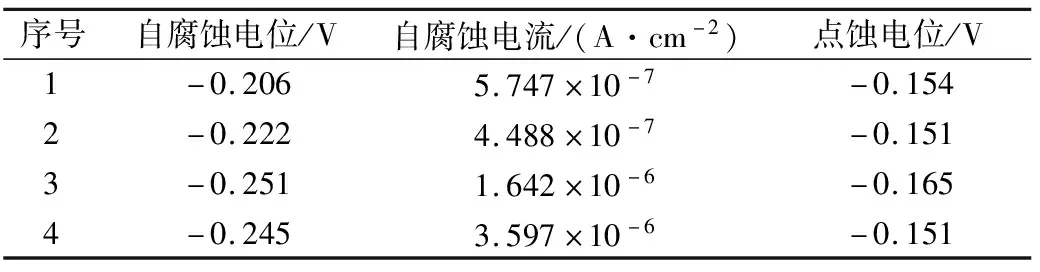

2.4 电化学阻抗试验及分析

从图6的极化曲线和表3的参数表上可以看出,3号试样的的腐蚀点位先低后高,抗腐蚀性能逐渐变好,这是因为,3号试样在渗氮前期,在氩气的高速轰击下,表层的氧化膜被严重破坏,从而大大加速了氮原子的渗入速度,从而使得次表层形成较多的S相(如图4和图3所示),而最外层却形成了一次薄薄的疏松层(被离子弧破坏的氧化膜残留层),从而使得腐蚀点位先低后高。而1号和2号试样出现微弱的钝化区,说明其表面有少量多余的Cr存在,形成了微弱的钝化膜,但是随着电位的增高,其电流增大较快,抗腐蚀性能明显下降,特别是1号试样。3号和4号试样虽然没有出现明显的钝化区,但随着电位的增高3号试样的电流增加最慢,4号试样的电流出现明显的起伏,最终4号试样末端的曲线基本和3号试样的曲线重合。但在这过程中,4号试样的电流基本均高于2号试样的电流。综合分析,以上现象可能是因为3号试样和4号试样的耐腐蚀性能完全依靠S相,没有多余的Cr形成钝化膜,但是由于4号试样表面存在微裂纹和析出物,而且S相相对量也较少,导致不同的电位,其抗腐蚀性能有明显的波动。而2号试样表面S相均匀性好,没有明显的缺陷,所有其曲线平缓,抗腐蚀性能也较好。

E/V

表3 阳极极化参数表

3 结论

(1)经过450℃离子渗氮5h的316L奥氏体不锈钢试样,其硬度最高,耐腐蚀性最好,渗氮层和分界层综合性能最好

(2)经过500℃离子渗氮5h的316L奥氏体不锈钢试样,其渗氮层存在明显微裂纹和析出物,显著地降低了其耐腐蚀性能和硬度。

(3)316L奥氏体不锈钢在300℃~500℃渗氮时,随着温度的升高,其表面S相的过饱和度逐渐升高的,晶格畸变也越来越严重,同时分界层的组织均匀性和耐腐蚀性能均逐渐变好。