急倾斜采场上盘顶板预应力锚杆条网带支护间距设计方法研究

2022-01-27李俊平李宗利

李俊平,李宗利

(1.西安建筑科技大学 资源工程学院,西安 710055; 2.西北有色地质二里河铅锌矿,陕西 宝鸡 721706)

随着浅部优势开采资源日益枯竭,大规模深部开采势在必行。在深部开采中,由于地应力增大,岩体质量逐渐劣化,急倾斜采场上盘围岩破裂、脱层、冒落等地压显现明显加剧[1],急需探索其力学机理及预应力锚杆条网带支护的支护间距设计方法。

水平至缓倾斜层状顶板的悬空破断规律已十分成熟。国内外学者长期致力于采场顶板破断机理的研究,已形成了以压力拱、悬臂梁、铰接岩梁、假塑性梁、砌体梁和传递岩梁为主的多重岩梁体系[2-5]。大倾角层状顶板破断力学机理的研究也取得了一定进展。伍永平等[6]分析大倾角煤层采场顶板力学分布规律后认为采场围岩具有非对称应力特征。张益东等[7]建立了大倾角采场顶板三边固支一边简支的薄板模型,并数值模拟分析了顶板破断机理。杨真等[8]利用薄板理论的变分原理推导了急倾斜工作面顶板的挠度计算公式。但这些理论都是基于煤矿开采的层状岩层控制提出的,无论从开采方式还是从顶板受力模式,都与金属矿山的非层状矿床开采具有较大差异。

针对金属矿急倾斜采场上盘非层状顶板的破断机理及控制设计的有效研究相对较少。付建新等[9]依据岩石弹塑性理论建立了薄矿体采场急倾斜顶板由两端固支梁向两端简支梁演化的力学模型,并据此计算了其极限跨度;刘志义[10]建立了采场倾斜顶板四边固支矩形等厚薄板模型,并计算了此种模型下采场允许暴露的极限长度和宽度;胡德炯等[11]运用薄板理论和弹塑性理论,建立了采场急倾斜顶板由四边固支向四边简支演化的断裂失稳分析模型,并推导了其允许暴露的极限跨度。这些研究对金属矿采场结构参数优化、急倾斜顶板冒落控制具有一定指导意义,但对控制不利跨度或大面积暴露的上盘顶板局部冒落,仍显得无能为力,使得深部开采中上盘顶板垮塌事故仍然频发。

本文将应用材料力学建立急倾斜采场上盘顶板锚杆条网带支护简支梁模型,据此分析顶板拉应力分布规律,推导锚杆条网带支护间距设计公式;应用FLAC3D正交数值模拟分析矿体埋深、倾角、厚度及顶板岩梁高度对该类顶板锚杆条网带支护间距影响的敏感程度,并系统分析每一组正交试验方案的最佳支护间距,据此反分析锚杆条网带支护间距设计公式的各修正系数,并将修正后的设计公式应用于该矿深部留矿法采场的上盘顶板控制。

1 矿山地质及生产概况

某铅锌矿深部矿体赋存标高为900~1 200 m,埋深500~800 m,形态呈马鞍状。鞍部矿体厚大,两翼变薄。翼部矿体倾角50°~85°,局部矿体倒转,厚度0.7~12 m,平均厚度7.48 m。

翼部矿体上盘千枚岩层理发育部位易离层、垮塌;矿体下盘灰岩,节理裂隙极少,岩石质量好,岩体完整。深部无大断层,局部小断层断距小,不影响矿岩的完整性。

矿区地下水系不发育,采场上方存在第四系隔水层,井下一般较干燥。当地地震资料显示该区域处于构造板块内部,但地震活动频度低且强度弱。

现场采集300 mm×300 mm×300 mm的大样岩块,开展岩石物理力学参数试验,并应用正交数值模拟反演获得折减后的岩体力学参数(见表1)[12]。

表1 矿岩物理力学参数

该矿采用留矿法开采翼部急倾斜薄—中厚矿体,平底结构出矿。尽管正交数值模拟设计深部采场的结构参数为顶柱厚12 m,间柱厚10 m,矿房跨度40 m[13],但开采过程中上盘千枚岩顶板仍频繁发生局部冒落。

2 上盘顶板地压控制方案

拉底切割及采场采空后,一旦顶底柱有效承载面积比减小,顶板边界将依次从固支变为简支、自由边,其整体性将逐步破坏[14]。因此,借助材料力学建立上盘顶板的简支梁力学模型,分析并推导其不发生局部冒落的沿倾向的极限支护跨度,即锚杆条网带支护间距。

2.1 上盘顶板力学机理分析

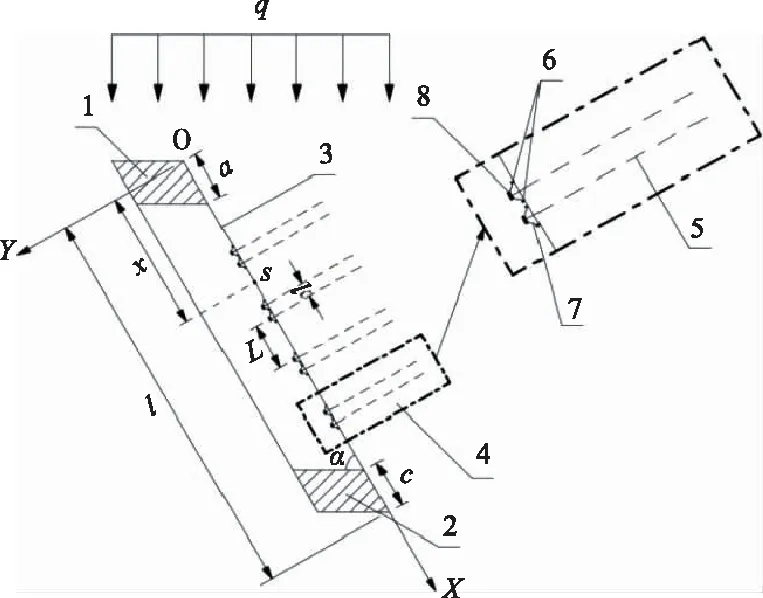

在重力应力场下,将采场放空矿体后的上盘顶板受力简化为简支梁模型(见图1)。

1-顶柱;2-底柱或下中段顶柱;3-上盘顶板;4-锚杆条网带;5-预应力锚杆;6-条网;7-预应力托板;8-螺母图1 急倾斜顶板受力模型Fig.1 Force model of the steeply inclined roof

XIE等[15]借助力学计算、数值分析和现场测量,认为影响岩梁结构稳定性的主要因素是岩梁厚度、锚杆间距和预应力。考虑安装的便利,采纳2排合适长度的锚杆、条网组成锚杆条网带加固上盘顶板。该锚杆条网带也相当于一处宽度为k的简支梁支座。

以该顶板上端支承点为原点,其倾斜方向为X轴建立坐标系,根据平衡方程可得支反力:

(1)

式中:Fo、Fa分别为上端、下端支反力,N;l为顶板斜长,m;q为顶板自重荷载,N/m;α为矿体倾角,(°)。

距原点距离x的任意一点s处,梁截面弯矩Ms和剪力Fs分别为:

(2)

(3)

设该顶板的岩梁厚度为h,沿矿体走向的宽度取b,单位都为m。其抗弯截面系数为:

(4)

则该顶板上任意一点s处的应力为:

(5)

式中:FN为任意一点处的轴力,N;A为截面面积,m2;上盘顶板上表面受压取“-”、下表面受拉取“+”;h可取冒落块体的平均统计厚度,或者平行顶板临空面的层理厚度,或上盘顶板受拉岩体的最大深度。

该顶板自重载荷q=γHb,其中,γ为上盘顶板岩体的容重,N/m3;H为上盘顶板埋深,m。因此,上盘顶板下表面任意一点处的拉应力为:

(6)

(7)

由上述分析可知:上盘顶板中点处的弯矩最大,且倾斜跨度l越大该点所受的拉应力越大;剪力在两支承点处达到最大值,上盘顶板中点处为零。这说明上盘顶板中央弯曲严重,一般容易受拉破坏,且跨度越大时中央因弯曲产生的拉应力也越大;而两端一般容易剪应力集中,发生剪切破坏。这与现场破坏的实际情况基本吻合。

2.2 预应力锚杆条网带支护间距

由式(6)可见,重力沿上盘顶板倾斜方向的分量引起其破断下滑,进一步增大了其下表面任意点s处的拉应力。假设如图1布置倾斜宽度分别为a、c的顶柱、底柱,在中间间隔L布置锚杆排距、间距均为k的2排锚杆组成的锚杆条网带,单位均为m。则锚杆条网带个数为:

(8)

在上盘顶板上连续布置的锚杆条网带相当于岩梁上的一个简支支座,根据材料力学的三弯矩方程,推导出沿倾斜方向锚杆条网带的支护间距L为:

(9)

式中:σt为上盘顶板岩体的抗拉强度,MPa。

3 支护间距正交数值模拟分析

该矿翼部矿体赋存特征为典型的薄-中厚急倾斜矿体,埋深较大,地压显现严重,留矿法开采时上盘千枚岩顶板易局部冒落、垮塌。结合该矿赋存条件,应用FLAC3D建立正交数值模型,分析理论公式推导的锚杆条网带支护间距在不同矿体厚度、倾角、埋深及顶板岩梁厚度组合的应用效果。

3.1 数值模型建立

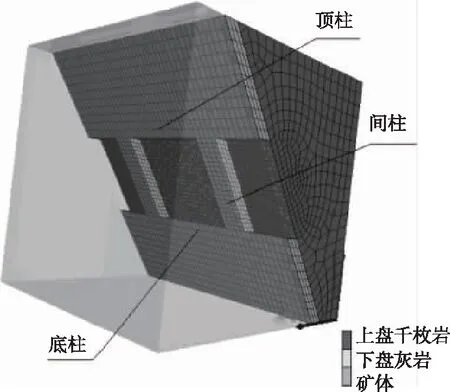

影响采场顶板稳定性的因素较多,为了减少其它因素对研究问题的干扰,根据矿体不同厚度、倾角,建立简单采场模型,如图2所示。矿房走向长40 m、顶板斜长40 m,间柱厚度10 m。模型尺寸100 m×100 m×100 m,采用6面体单元划分网格。

图2 数值计算模型Fig.2 Numerical calculation model

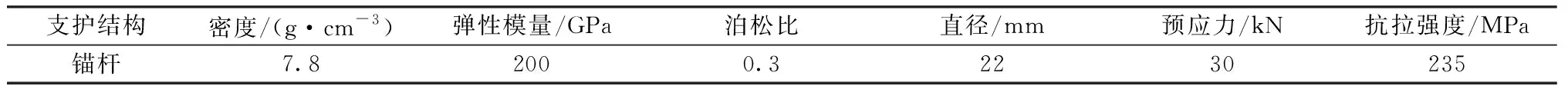

重力应力场下仿真深部采场开采。模型上表面为应力边界,根据矿体埋深施加一定垂直荷载,其余各面为位移边界。数值计算服从摩尔库伦屈服准则,应力云图中拉应力为“+”,压应力为“-”,岩体参数见表1。预应力锚杆采用Cable单元,按三段式赋值以区分托板、自由段与锚固段,预应力施加在托板和自由段上,锚杆数值计算参数见表2。

3.2 正交试验

根据该矿矿体赋存特征,选取矿体厚度、倾角、埋深和上盘顶板的岩梁厚度为开采方案变化的正交变化因素,各因素拟定如下4个变化方案,见表3。

选取正交变化表L16(45),在正交设计程序中输入以上四因素四水平,获取各组开采方案的参数组合,见表4。

根据表4中矿体厚度、倾角、埋深及上盘顶板的岩梁厚度逐一建立FLAC3D计算模型,应用公式(9)设计锚杆条网带间距,再用公式(8)调整锚杆条网带安装间距,得到各组试验的锚杆条网带安装间距及支护前后的上盘顶板最大拉应力见表5。表5中括号内数字代表调整后实际安装的锚杆条网带组数。

表2 锚杆数值计算参数

表3 试验因素及水平

表4 正交试验表

表5 正交试验结果

由表5可见:各种矿体赋存条件下上盘顶板受拉都十分严重。未支护时上盘顶板最大拉应力达0.224~0.485 MPa,占上盘顶板岩体抗拉强度的25.31%~54.80%;支护后最大拉应力降低到0.173~0.375 MPa,仍占上盘顶板岩体抗拉强度的19.55%~42.37%。可见,公式(9)设计锚杆条网带支护间距的效果较差,支护间距可能偏大,锚杆条网带支护间距亟待优化。

3.3 极差分析

分别对各组仿真开采方案未支护的顶板最大拉应力、公式(9)的设计间距进行极差分析,结果分别见表6、表7。

表6 顶板最大拉应力极差分析

表7 公式(9)设计的锚杆条网带支护间距极差分析

由未支护顶板的最大拉应力极差分析表6可见,影响上盘顶板稳定性的因素敏感程度分别为矿体倾角>矿体厚度≈矿体埋深;从均值变化趋势看,上盘顶板最大拉应力随矿体倾角减小而增大,随矿体厚度、埋深增大而增大,这与现场实际情况完全相符。因此,开采倾角小于60°的矿体时更应注意防护上盘顶板因拉应力集中而诱发的冒落。

从表7可见,矿体倾角对锚杆条网带支护间距设计值的影响最敏感,岩梁厚度次之,矿体埋深最小。由各因素均值变化趋势看,支护间距设计值随矿体倾角增大近似呈指数增大,随岩梁厚度增大近似呈线性增大,随矿体埋深变化不明显。可见,矿体倾角是影响急倾斜采场上盘顶板稳定性及支护间距的最敏感因素。

3.4 正交变换的支护间距优选

为了找到各组因素正交变换的最佳锚杆条网带支护间距,分别按5、6、7、8、9组锚杆条网带支护各组仿真开采方案的上盘顶板,从而得出上盘顶板最大拉应力随支护间距的变化曲线,并借助该曲线找拐点得出该仿真开采方案的锚杆条网带最优支护间距。各组仿真开采方案在不同支护间距下的顶板最大拉应力见表8。矿体斜长固定为40 m时,5、6、7、8、9组锚杆条网带对应的间距分别为5.67、4.69、3.95、3.38、2.92 m。

表8 锚杆条网带支护间距优选

3.5 锚杆条网带最佳支护间距的多元线性回归分析

急倾斜采场上盘顶板最佳支护间距与矿体厚度、倾角、埋深及顶板岩梁厚度等四个因素有关,因此建立多参数线性回归模型:

(10)

式中:各εi相互独立,且Δi~N(0,1),i=1,2,…,n。

根据最小二乘法使误差平方和最小,设xi1、xi2、xi3、xi4、yi分别为第i组正交试验的矿体厚度t、倾角α、埋深H、顶板岩梁高度h及锚杆条网带最优支护间距L,应用Matlab编写多元回归分析程序,代入表8的数据,计算获得该矿L的多元线性回归方程为:

L=0.8083-0.0235t+3.6867sinα+0.0095×

(11)

4 实例

二里河铅锌矿采用留矿法开采埋深超500 m的深部急倾斜薄-中厚矿体,矿体上盘千枚岩呈层状结构,在重力作用下,层理发育部位易离层、剥落,完整岩层也会因挠曲过大而将无预应力的锚杆从母岩中拉脱。

4.1 数值验证

选取该矿Ⅱ1矿体深部开采范围内的177号剖面,建立数值计算模型(见图3)。鞍部房柱法采场点柱间距15 m、尺寸Φ5 m。翼部矿体厚度约为7 m,埋深约600 m,矿体倾角约为70°,采场阶段垂高50 m,顶柱厚度12 m,间柱厚度10 m,矿房走向长40 m,平底结构出矿。计算模型平面尺寸300 m×300 m,

图3 数值计算模型Fig.3 Numerical calculation model

走向长100 m,采用六面体单元划分网格,单元数共计69 727个。计算准则、模型参数及边界条件与3.1节相同。

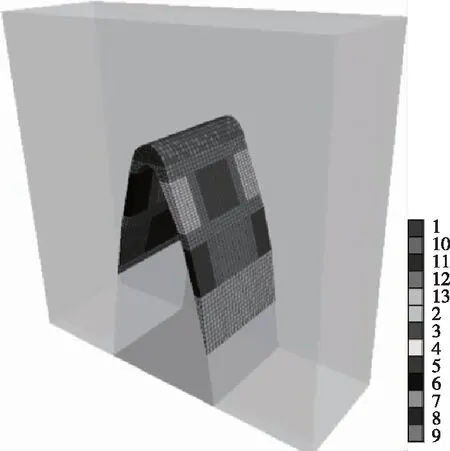

长期观察发现,该矿深部留矿法采场未支护的千枚岩顶板,冒落岩块厚度约1 m,即岩梁厚度h一般取1 m。根据多元线性回归方程计算得该留矿法采场上盘顶板锚杆条网带支护的间距为4.11 m。按公式(8)调整得到锚杆条网带的支护组数约为7,锚杆支护的安装间距约为4.01 m,支护前后的上盘顶板最大主应力云图见图4。

图4 1 000 m中段南翼顶板支护前、后应力云图Fig.4 Stress cloud of south wing of 1 000 m middle section before and after roof support

由图4可见:预应力锚杆条网带可有效加固千枚岩顶板,降低其最大拉应力及顶板受拉区面积。按锚杆条网带间距4.01 m支护7组锚杆条网带,开采1 000 m中段南翼矿体时,顶板最大拉应力由0.324 MPa减小到0.067 MPa,减小了79.32%,不足顶板拉应力的7.6%;顶板受拉区面积也大幅度减小。

4.2 现场试验

在该矿1 000 m中段南翼选择一个采场,留矿法采矿。拉底后,每落矿完2个分层,沿采场走向全长支护2排长度不小于2.8 m、直径不小于22 mm、预应力达到3 t的锚杆及直径10 mm圆钢焊接成的条形网组成的锚杆条网带,并在2排锚杆中间、靠采场中部间隔5~10 m埋置2个应力计,在靠近采场中部的锚杆条网带之间的悬空顶板中间部位间隔5~10 m埋置3~4个应力计。共安装24个应力计监测悬空顶板中部的应力,安装12个应力计监测条网带内的顶板应力。整个采场爆破落矿历时2个月,集中出矿历时3个月。在落矿和出矿过程中观测顶板冒落,监测顶板应力变化。尽管少部分应力计的读数脚线因集中放矿损坏而无法读数,但发现锚杆条网带内的实测应力基本处在-1.0~0 MPa,且随着采场出空实测压应力越来越小,悬空顶板的实测应力基本处在0.01~0.07 MPa,且随着采场出空实测拉应力越来越大,最大拉应力值基本处在第3排锚杆条网带与第4排锚杆条网带之间。

可见,观测结果基本与数值模拟预测的结果接近,误差绝对值不超过10.4%。出矿期间及采场放空后2个月内,都未见顶板发生冒落。

5 结论

1)急倾斜顶板中央弯矩最大,两端剪力最大,顶板中央容易受拉破坏,顶板两端容易压应力集中。在该铅锌矿深部采场开采后,若不对上盘千枚岩顶板进行治理,顶板会在拉应力疲劳作用下开裂、冒落,造成出矿贫化。拉底、切割前若不及时用预应力锚网加固采场对应的上、下中段下盘脉外运输巷道、穿脉及平底结构的出矿穿脉,上述巷道也易开裂、破坏。

2)采用预应力锚杆与条形网组成的锚杆条网带支护千枚岩顶板,可有效降低顶板最大拉应力和受拉区面积,但按简支梁模型推导的锚杆条网带支护间距值偏大,按矿体厚度、倾角、埋深及顶板岩梁厚度正交变换并线性回归的锚杆条网带支护间距能经济可靠地控制千枚岩顶板冒落。按正交变换并线性回归得到的锚杆条网带支护间距维护千枚岩顶板,拉应力误差绝对值不超过10.4%,较急倾斜顶板全锚网支护不仅可降低工程量60%以上,而且还可减少施工引起的顶板破坏。

3)矿体倾角是影响急倾斜采场上盘顶板稳定性及其锚杆条网带支护间距的最敏感因素。