T型微通道内浆料体系中气泡的生成动力学

2022-01-26聂璇宇陈祯朱春英付涛涛高习群马友光

聂璇宇,陈祯,朱春英,付涛涛,高习群,马友光

(1天津大学化工学院,化学工程联合国家重点实验室,天津 300072; 2辽阳石油化纤公司亿方工业公司,辽宁 辽阳 111003)

引 言

近年来,微通道由于其较大的比表面积、良好的安全性能、易于集成放大、高效可控等优点在药物传递[1-2]、化学反应[3]、乳化[4]、纳米颗粒制备[5]等方面得到了广泛应用。气-液-固体系在化工生产过程中普遍存在,如重油裂化[6]、催化加氢[7]、光催化反应[8]等。随着微化工技术的发展,微反应器中气-液-固三相流动及反应过程逐渐成为微化工技术的研究热点之一。Liedtke等[9]利用液弹内部的Dean涡流,研究了颗粒粒径对微通道内气液传质系数的影响。Yu等研究了水平圆管中气泡平移过程中颗粒在长气泡表面的覆盖过程[10],并据此采用微通道实现了颗粒的筛分[11]。Yun等[12]研究了微通道中固体脂质纳米颗粒的连续制备过程。结果表明,该法生成颗粒的粒径均一性良好,且可通过调节连续相流量调控颗粒的粒径分布。

微通道中气泡/液滴的生成是微流控最基本的操作,微通道中产生微气泡/液滴最常用的三种结构是错流[13-14]、并流[15]和流动聚焦[16-17]。Zhang 等[18]研究了弹性液滴在T型口处的受限生成。他们根据生成过程主导力的差异将整个生成过程分为三个阶段:膨胀阶段、挤压阶段和快速夹断阶段。并且发现,相比于牛顿型流体,弹性液滴生成的膨胀阶段更短。de Menech等[19]对微通道内液滴的生成动力学进行了数值研究,并确定了三种生成机理:挤压、滴流和喷射。Garstecki 等[20]对T 型微通道内气泡的生成过程进行了研究,分析了挤压力、黏性剪切力与界面张力对气泡生成过程的影响。结果表明,在挤压阶段,挤压力是推动气-液界面形变的主要动力。Dollet等[21]研究了牛顿流体中流动聚焦型微通道内气泡的生成过程,在快速夹断阶段气泡颈部最小宽度与剩余时间呈幂律关系,且幂律指数不随连续相及分散相流量改变而改变,其值为1/3。Fu等[22]在研究了非牛顿流体中T 型微通道内气泡的生成过程后发现,在快速夹断阶段,虽然气泡颈部最小宽度与剩余时间呈幂律关系,且幂律指数亦为一常量,但其值为0.21,远小于Dollet 等[21]研究的1/3,他们认为产生此差异的原因为通道构型及连续相流变性的不同。

虽然已有许多学者针对气液两相流中的气泡生成过程进行了大量的研究,但气-液-固三相流中气泡生成的研究还非常少。Tang 等[23]使用CFDVOF-DPM 方法模拟了T 型微通道内气-液-固三相体系中气泡的生成过程,研究表明,随着固含率的增大,气泡趋向于由挤压区向滴流区转变,气泡的生成尺寸减小,生成的频率增大。

本文旨在研究气-液-固三相流中气泡的生成机理,探究固体颗粒对气泡生成各个阶段的作用机制,考察浆料体系中颗粒粒径、浆料的流变性、气液流量对气泡生成不同阶段的影响,为气-液-固三相流中气泡尺寸的精确调控奠定基础。

1 实验部分

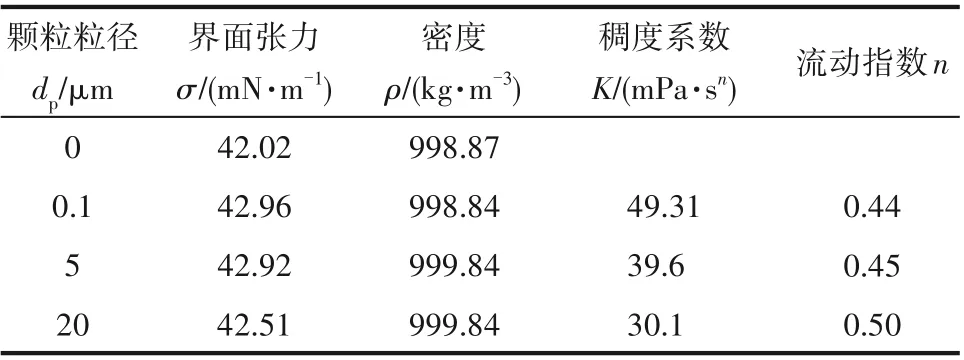

实验所用微流控设备如图1所示,微通道由精密铣刻而成,其深度与宽度均为0.8 mm。在十二烷基硫酸钠[SDS,0.35%(质量分数,下同)]水溶液中添加聚苯乙烯微球,超声15 min,制备成颗粒均匀分散的浆料液,将其作为连续相。分散相N2与连续相浆料通过精密注射泵注射入微通道,在T型交叉口生成的气泡流过一段直通道后进入收集瓶内。采用高速相机(Fastcam SA1.1,日本)记录通道内气泡的生成过程。实验中相机的帧率设定为5000~8000 fps。每次调节分散相或连续相的流量,在流型稳定至少5 min后进行图像记录。实验中所用分散相颗粒为聚苯乙烯微球,密度为1050 kg·m-3,粒径分别为0.1、5 和20 μm。微球表面做亲水修饰,氨基含量为450 μmol·g-1,强化微球与液相相互作用并减弱微球在通道表面的吸附。为了避免实验过程中注射器内浆料的沉淀,采用磁力搅拌器对注射器内浆料进行连续搅拌。采用流变仪(Discovery HR-2,TA Instruments,USA)测定不同颗粒粒径浆料液的流变特性。采用表面张力仪(OCAH200,德国)测量气-浆料的界面张力,物性数据列于表1中,颗粒固含率φ为2%(质量分数)。

图1 实验装置示意图Fig.1 Schematic diagram of experimental setup

表1 浆料的物性参数(φ=2%)Table 1 Physical parameters of slurries(φ=2%)

实验工况条件如下:连续相流量QC20~100 ml·h-1,分散相流量QD60~300 ml·h-1,浆料质量分数为2%。在本实验中,有效剪切速率γ可通过式(1)进行估算[24]:

式中,W为通道宽度,m。计算得到实验中剪切速率范围为0~150 s-1,因此实验测量了剪切速率为0~256 s-1范围内浆料的流变性。幂律模型能很好地描述浆料黏度随剪切速率的变化:

式中,μ为黏度,Pa·s;K为稠度系数,Pa·sn;n为流动指数。图2展示了浆料流变性随颗粒粒径的变化。显然,同一剪切速率下,浆料黏度随粒径增大显著减小。表1列出了K、n随粒径的变化,稠度系数随粒径增大而减小,与此相反,流动指数与粒径变化呈正相关。

图2 浆料液黏度随剪切速率的变化(φ=2%)Fig.2 The variation of the slurry viscosity with the shear rate(φ=2%)

2 结果与讨论

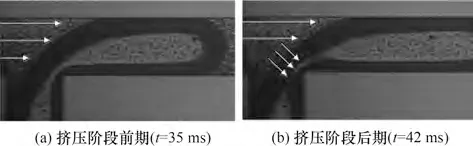

本文主要研究了完全阻塞弹状气泡的生成过程,该过程通常被划分为填充、挤压、快速夹断三个阶段。通过观察实验过程浆料中颗粒的流动方向发现,在挤压阶段初期,浆料中的颗粒主要通过通道上壁面的两个角区向下游运动[图3(a)],而在挤压阶段后期[图3(b)],颗粒通过正方形截面通道的四个角区向下游运动。结合气泡生成过程(图4)和气泡最小宽度的演化规律(图5),将气泡的生成过程划分为四个阶段:填充阶段、挤压阶段、过渡阶段和快速夹断阶段。

图3 气泡生成过程中挤压阶段颗粒流动方向示意图Fig.3 Schematic diagram of the particle flow direction during the squeezing stage of the bubble generation process

图4 T型微通道中气泡的生成过程(φ=2%,dp=0.1 μm,QC=100 ml·h-1,QD=180 ml·h-1)Fig.4 Bubble formation process in T-junction microfluidics(φ=2%,dp=0.1 μm,QC=100 ml·h-1,QD=180 ml·h-1)

图5 气泡颈部随时间的演化Fig.5 Evolution of bubble neck with time

在挤压、过渡与快速夹断阶段,气泡颈部的最小宽度Wm均出现于壁面约45°角处,考虑到曲线的连续性,将填充阶段壁面45°角对应的气相宽度定义为气泡在填充阶段的颈部宽度。在填充阶段,在连续相的挤压下,气泡头部向下游偏移,形成弯曲的颈部,在N2的连续供应下气泡头部逐渐充满整个通道;在挤压阶段,气泡颈部为凸界面(图4)。由于界面张力的作用,气泡头部保持圆弧形,气泡头部沿着主通道向下游发展,气泡颈部在连续相的驱动下变薄,一部分连续相通过远离颈部的两个角区向下游运动;在过渡阶段,由于界面张力的作用,颈部变窄,同时在上游压力的驱动下颈部持续细化。气泡颈部界面维持凸界面,连续相流体可通过四个角区向下游运动。由于泄漏量的增大,气泡颈部细化的速率相较于挤压阶段减慢,基本为常数[图5(c)];在快速夹断阶段,气泡颈部由凸界面转变为凹界面(图4),气泡颈部快速减薄,在界面张力的作用下,气泡颈部断裂,界面迅速变形为圆弧形。在分散相与连续相的作用下,进入下一个气泡生成周期。

连续相流量及颗粒粒径对气泡颈部细化过程和颈部细化速率的影响如图5 所示。由图5(a)、(b)可以看出,无量纲颈部最小宽度随时间呈先增大后减小的趋势。在颈部宽度减小阶段,其斜率先减小后增大。图5(c)、(d)展示了颈部细化速率随时间的变化关系。在填充阶段,颈部的膨胀速率缓慢减小;在挤压阶段,颈部的细化速率随时间减小;而在过渡阶段,颈部的细化速率几乎不变;挤压阶段其颈部细化速率始终大于过渡阶段。在快速夹断阶段,颈部的细化速率远远大于挤压与过渡阶段,在短时间内颈部宽度迅速缩小至零。随着连续相流量的增大,挤压阶段、过渡阶段、快速夹断阶段气泡颈部的细化速率均增大。随着颗粒粒径的减小,填充阶段颈部细化速率无显著变化,挤压和过渡阶段颈部细化速率随颗粒粒径减小而增大。颗粒的加入增大了连续相的表观黏度,使其对气泡颈部的挤压力和剪切力增大,气泡颈部的细化速率增大。与纯水体系相比,浆料体系里气泡的生成过程中,填充阶段和夹断阶段的时长无明显变化,而挤压阶段和过渡阶段显著缩短。

van Steijn等[25]提出了液滴破裂阶段转变的临界值公式,无量纲临界宽度Wm/W=h/(h+1),h为通道深宽比。本文所用通道深宽比为1,挤压阶段与过渡阶段临界Wm/W理论值为0.5。如图5(a)、(b)所示,挤压阶段与过渡阶段的临界Wm/W为0.50±0.02,与van Steijn等的理论值一致。

2.1 填充阶段

图6示出了连续相流量及颗粒粒径对气泡生成过程填充阶段颈部演化的影响。无量纲最小颈部宽度Wm/W与无量纲时间t/TC间的关系可采用幂律方程进行描述。

图6 填充阶段气泡颈部的演化Fig.6 Evolution of bubble neck in the filling stage

式中,A为指前因子;TC为毛细管时间,TC=(ρW3/σ)0.5;α1=0.26±0.03。连续相流量及颗粒粒径变化对填充阶段经历的时长以及幂律指数无显著影响。连续相内部的挤压力及黏性剪切力推动气泡头部向下游发展,而气泡本身的界面张力抑制了气泡头部的偏移。在填充阶段初期,气泡头部尚未完全阻塞主通道,大量的连续相流体通过空隙流向下游,气泡颈部处连续相难以有压力积累,界面张力决定了颈部宽度变化的速度。在填充阶段末期,气泡头部几乎完全阻塞主通道,仅有少量的连续相流体通过角区向下游泄漏,为颈部处连续相内部的压力积累创造了条件。短时间内大量压力积累,颈部形变推动力迅速超越阻力。

2.2 挤压阶段

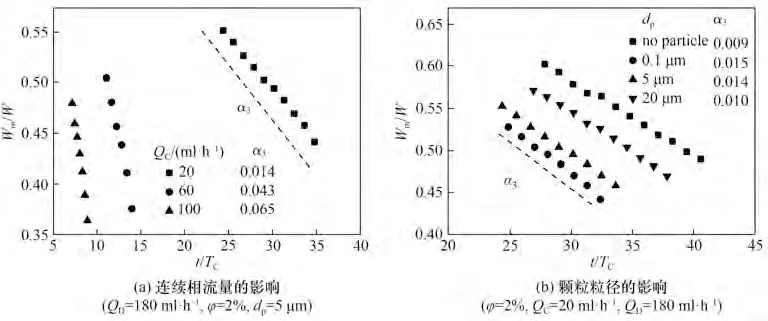

Leshansky等[26]基于Tanner定律分析了T型微通道内液滴破裂过程的界面形状随时间的演化规律,发现液滴的无量纲最小颈部宽度与无量纲时间呈幂律关系。其后,幂律关系在气泡/液滴生成及破裂机理的研究中被广泛采用[27-30]。图7示出了连续相流量和颗粒粒径对挤压阶段气泡颈部的影响。在该阶段,气泡颈部无量纲最小宽度Wm/W随无量纲时间(t-tp)/TC非线性减小,且呈幂律关系。为此,采用以下幂律关系对气泡颈部宽度随时间的演化规律进行描述:

式中,tp为填充阶段经历的时长,s。从图7可以看出,指数α2随连续相流量QC增大而增大,随颗粒粒径的减小而增大。挤压阶段经历的时长随QC的增大、颗粒粒径的减小而缩短。

图7 挤压阶段气泡颈部的演化Fig.7 Evolution of bubble neck in the squeezing stage

当气泡头部完全填充主通道,由于微通道的结构限制,有一定量的流体通过气泡和方形通道之间的角区(上部的两个角区)流入下游分支渠道,这在短时间内引起上游流体内部的压力积累,产生极大的挤压力。此外,由于泄漏流的存在,黏性剪切力亦成为颈部细化的动力。在整个挤压阶段,气泡本身的界面张力抑制了颈部的细化。在本文实验中,随颗粒粒径的减小,尽管浆料液的流动指数减小,但是其稠度系数增大,在相同剪切速率下,浆料液黏度随颗粒粒径的减小而增大。在挤压阶段,由于气泡颈部以及通道壁面的阻碍作用,连续相流体分为了两部分:主体流动(推动颈部形变)与泄漏流(从方形通道上面的两个角区流向下游,对气泡颈部的形变无推动作用)。根据Korczyk等[31]提出的阻力平衡模型,可以推导出泄漏量随连续相黏度的增大而减小,主体流动的流量随着颗粒粒径的减小而增大。因此,与纯水体系相比,浆料体系的表观黏度更大,在连续相流量相同的条件下,主体流动增大,导致浆料体系挤压阶段缩短以及幂律指数增大。此外,随着浆料中颗粒粒径的减小,相同的两相流量,浆料的表观黏度增大,主体流动增大,对气泡颈部的挤压作用增强,导致气泡颈部细化速率增大以及挤压阶段时长缩短。

另外,气-液界面可以看作是弹性界面。在浆料液中,大量的固体颗粒会不断地与气泡颈部碰撞,从而加速气泡颈部的变形,缩短气泡的生成时间。Liascukiene 等[32]发现,颗粒粒径越小,颗粒在气液界面的覆盖率越高。颗粒与气泡颈部碰撞概率越大,挤压阶段颈部细化速率越快,气泡的生成时间越短。

2.3 过渡阶段

图8示出了连续相流量和颗粒粒径对过渡阶段的影响。在此阶段,气泡颈部无量纲最小宽度Wm/W与无量纲时间t/TC呈线性关系:

Ma 等[33]在对Y 型分岔微通道内液滴破裂过程的研究中,也发现过渡阶段内颈部宽度随时间的演化可采用线性方程进行描述。由于泄漏量的增加,过渡阶段颈部上游连续相内部压力积累的速度远小于挤压阶段。黏性剪切力随泄漏量的增大而上升。在这个阶段,界面张力仍作为抑制气泡颈部细化的阻力。此外,在过渡阶段,颈部为三维细化阶段,而在挤压阶段,颈部为二维细化,导致过渡阶段气泡颈部的细化速率远小于挤压阶段。

图8(a)表明,在恒定的气体流速下,液体流速对气泡颈部的细化指数α3有一定影响。在气泡破裂的研究中,对于牛顿流体,过渡阶段的指数受到连续相流速的显著影响[34-35],连续相流量的增大将显著加剧气泡颈部的细化。由于浆料的剪切变稀特性,随着连续相流速的增加,气泡周围的剪切速率也会增加,溶液的流动性增强,更多的液体泄漏至下游。此外,黏性剪切力取决于黏度和剪切速率的共同作用。当连续相流速增大时,液体的剪切速率增加,但其黏度降低。相比之下,剪切速率对黏性剪切力的影响要大于黏度的影响。因此,挤压力和黏性剪切力都随着液体流量的增加而增加,改变了过渡阶段的斜率α3。

相同的气-液两相流速下,颗粒粒径的增大将引起气泡颈部细化速率的减慢[图8(b)]。在相同固含率下,颗粒粒径的增大引起浆料液稠度系数的减小,导致黏度与黏性剪切力的减小,斜率α3减小。不同于挤压阶段,过渡阶段气泡颈部的演化由挤压力与黏性剪切力共同控制。

图8 过渡阶段气泡颈部的演化Fig.8 Evolution of bubble neck in the transition stage

2.4 快速夹断阶段

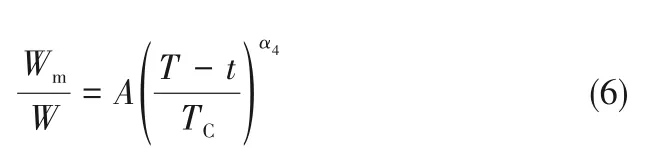

图9(a)、(b)示出了连续相流量与颗粒粒径对气泡快速夹断阶段颈部演化的影响。快速夹断阶段气泡颈部无量纲宽度Wm/W与无量纲剩余时间(T-t)/TC呈幂律关系。

图9 快速夹断阶段气泡颈部的演化Fig.9 Evolution of bubble neck in the pinch-off stage

式中,T为气泡生成周期,s。从图9(a)可以看出,快速夹断阶段幂律指数随连续相流量增大而增大。随着连续相流量的增大,连续相对气泡颈部的挤压作用相应增强,导致幂律指数略微增大。颗粒粒径的变化对幂律指数也有影响,随着颗粒粒径的减小,尽管表面张力变化可忽略,但浆料液稠度系数增大并且流动指数减小,连续相对气泡颈部的挤压作用和剪切作用增强,导致α4略微增大,如图9(b)所示。Jiang 等[36]研究了非牛顿流体中浸没式喷嘴的气泡夹断情况。结果表明,气相流量的改变对颈部幂律指数的影响很小,α4取决于非牛顿流体的流动特性:流动指数越小,幂律指数越大。在他们的实验中,幂律指数范围为0.61~0.73,与本实验(0.272~0.454)的拟合数值差异很大,原因应该是界面张力的差异。在快速夹断阶段,界面张力加速了气泡颈部的细化直至气泡破裂[37]。本实验中,α4的值为0.272~0.454,小于牛顿流体中气泡破裂的0.5[34],与微通道内牛顿流体中气泡的生成的1/3[21]之间也有显著差异。除了数值大小的不同,更为重要的是,在牛顿流体中,α4通常被认为是与连续相流量及黏度无关的常数,而非牛顿流体中,α4随连续相流量及流变性质的变化而变化[32]。在界面张力的作用下,气泡颈部宽度迅速减小,直至气泡破裂。从本实验的数据可以看出,连续相的黏性剪切力对快速夹断阶段幂律指数亦有影响。本实验使用的浆料液具有显著的剪切变稀特性,气泡颈部周围剪切速率的增大可能导致作用于气泡颈部的黏性剪切力增加,在一定程度上影响了夹断过程。对于不同粒径的浆料液,由于流动指数的不同,黏度和剪切力差异程度大,对夹断过程的影响相对显著。剪切变稀型流体中气泡生成的快速夹断阶段由界面张力与黏性剪切力共同控制,幂律指数与连续相的流动指数密切相关。

3 结 论

本文实验研究了T 型微通道内浆料体系中气泡的生成过程。根据气泡颈部演化规律随时间的不同,浆料体系中气泡的生成过程可划分为:填充、挤压、过渡与快速夹断四个阶段。连续相流量及颗粒粒径对填充阶段的时长及幂律指数基本无影响,但对挤压阶段和过渡阶段经历的时长有显著影响。在挤压阶段,气泡颈部演化由挤压力控制,幂律指数随连续相流量的增大及颗粒粒径的减小而增大。颗粒粒径的减小将引起稠度系数的增大与流动指数的减小,从而增大黏性剪切力。主体流动的流量也随着颗粒粒径的减小而增大,因此在连续相流量相同时,颗粒粒径更小的浆料液的主体流动流量更大,对气泡颈部的挤压作用更强。同时颗粒粒径越小在气液界面的覆盖率越高,颗粒与气泡颈部碰撞概率越大。两者共同作用导致气泡颈部细化速率增大以及挤压阶段时长的缩短。在过渡阶段,挤压力与黏性剪切力为颈部形变的主要推动力,线性斜率随连续相流量的增大而增大,但随颗粒粒径的增大而减小。在快速夹断阶段,主要推动力为界面张力,同时黏性剪切力也将影响夹断过程。