重型装备空投用连通型气囊缓冲特性仿真

2022-01-26李建阳李来委刘春生白云

李建阳,李来委,刘春生,白云

重型装备空投用连通型气囊缓冲特性仿真

李建阳1,李来委2,刘春生3,白云4

(1.航天工程大学士官学校,北京 102249;2.航天工程技术大队,北京 100085;3.中国北方车辆研究所,北京 100072;4.中国人民解放军63628部队,北京 101601)

为了探究连通型气囊在重型装备空投缓冲时的着陆缓冲特性,对其进行有限元建模及仿真研究。采用均压多腔室流动气囊模型理论建立装备-气囊系统有限元模型,通过显式非线性有限元方法模拟求解其跌落缓冲过程,并进行连通孔大小对缓冲特性的影响分析。随着连通孔面积的增大,各气室之间的内压差距变小,最大偏差从13.2%逐渐变小至0,加速度峰值从7.130逐渐变小直至6.925,但是总体上加速度峰值变化不大。采用连通型气囊能够实现与非连通气囊基本相同的缓冲特性,对于重心偏前的装备而言,为了避免装备俯仰过度,连通孔的大小不宜设置过大。该研究可为重型装备空投用连通型气囊的设计、改进提供理论基础和技术手段。

重型装备;空投;连通型气囊;缓冲特性;有限元分析

由于气囊缓冲装置具有结构简单、折叠后占用空间小、缓冲效果好和成本低等特点,目前我国和俄罗斯重型装备空投均采用“降落伞+气囊”着陆方式[1]。俄罗斯空降兵能使用战斗全质量为13.5 t的BMD-4M空降步战车的前提是,他们有能承载该车的20 t左右级别的重装空投系统,而目前中国国产的重装空投系统只能承载10 t左右的重物。为提高国产重装空投系统的承载能力,工程人员为重型装备重新匹配设计了一套气囊系统作为着陆缓冲装置。重型装备空投下落时通过降落伞将速度降低到一定程度,安装在装备上的充气系统将装备底部的气囊系统充气展开,在最后的着陆过程中,起到软着陆缓冲的作用。由于气囊采用充气系统提前充气展开,因此,为了简便地布置充气管路,将气囊系统设计成多气室相互连通的连通型气囊。

目前气囊缓冲特性的研究主要有理论计算和试验2种方法。试验可以采用实装空投试验或地面跌落试验,开展试验成本高、风险大、周期长,因此,在设计初期的气囊缓冲特性研究方面,理论计算的灵活性、可重复性等优势尤其明显。国内外研究人员在气囊缓冲特性理论计算方面开展了许多工作,美国在1997年发射的“火星探路者(MPF)”探测器[2—3]采用由密闭型气囊组成的缓冲系统,经过实践验证,该型缓冲系统可以在火星多岩石地区使用,并能有效地降低着陆过载,保护着陆舱。美国首都航空公司喷气推进实验室的ADAMS D S.等[4]分析计算了火星探测器加速度以及气囊着陆载荷。英国马丁-贝克航空公司的C.S. Huxley-Reynard等[5]针对小猎犬2号火星探测器提出了优化气囊尺寸的方法。周清艳等[6]对自落式缓冲气囊缓冲过程进行了数值模拟计算。北京航空航天大学王亚伟、柯鹏等[7—8]对重载装备的货台空投系统开展了系统的仿真研究工作。西北工业大学的温金鹏等[9—10]针对立式软着陆气囊的参数设置和缓冲响应估计问题,给出了固定排气孔型气囊和可控排气孔型气囊相关参数的设计方法。南京航空航天大学的戈嗣诚等[11]以单个气囊为对象,分析了影响缓冲性能的主要因素,探索了软着陆气囊在无人机回收方面的可行性。湖南大学的尹汉锋等[12]利用LS-DYNA对缓冲空投设备进行仿真计算,模拟其缓冲过程,同时对气囊的排气孔面积、初始充气压力和排气压力进行优化。廖航[13]、李建阳[14]等对新型载人返回舱着陆缓冲用组合型气囊的缓冲特性开展了试验和有限元仿真研究。

目前国内外对气囊缓冲特性的研究工作主要围绕密闭型气囊、自充气式气囊、组合型气囊等型式,对于连通型气囊的缓冲特性研究较少。文中采用均压多腔室流动气囊模型理论,对重型装备空投用连通型气囊进行有限元建模,分析连通型气囊不同连通孔大小对缓冲过程的影响,并通过缓冲过程分析连通型气囊存在的问题。

1 装备-连通型气囊有限元建模

1.1 均压多腔室流动气囊模型

同经典的均压气囊模型一样[15],均压多腔室流动气囊模型也可用于模拟气囊气室,这种流动类型(或者称作连通类型)的监测体积像是带有一个能与其他监测体积进行气体交换的气囊,因此,物理上仅有一个气室的气囊可以在仿真模型里被构造为2个或者更多个流动类型的监测体积(即多腔室流动气囊),每个小的监测体积都可以有一个单独的喷气口和泄气孔。

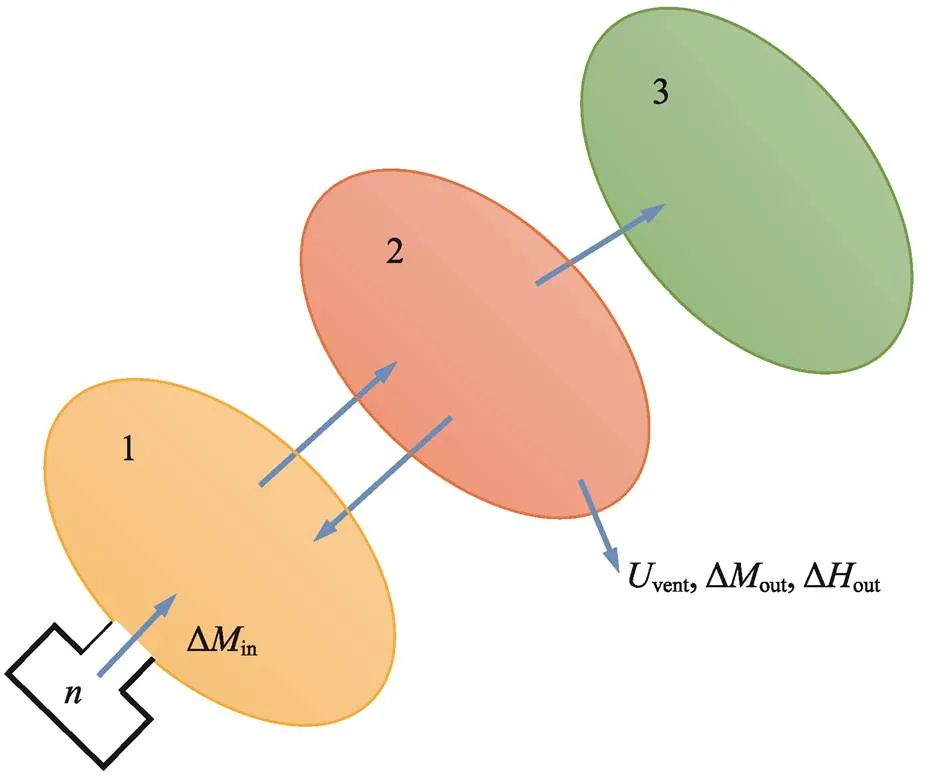

如图1所示,监测体积1能够与监测体积2连通,同时监测体积2可以或者不可以从2连通到1,从1到2开始流动的压差或时间可以与2到1的相应值不一样,即它们都是单向可控的,这个方式可以模拟连通阀门。图1中监测体积1连通体积2,体积2连通体积1和体积3,但是从体积3到体积1没有连通。

多腔室流动气囊类型的监测体积与经典均压气囊类型的监测体积使用相同的方程,但是连通气囊考虑了流入和流出的焓与动能。对于一个压力低于当前体积的连通体积而言,质量和能量的计算使用和排气孔一样的方程,而外压则是连通体积的压力。

图1 多腔室流动气囊模型

式中:为气体流出速度;为绝热系数,在空气中,=1.4;ext为外界大气压。

排气时的压力vent=Max(crit,neighbor),即当压力到达临界压力或邻近连通气囊内压时气囊开始排气。

根据气体绝热方程:

气体质量流出速率为:

式中:vent为排气口面积。

单位时间从监测体积流出的焓及动能为:

这些质量和能流将在下一个循环从当前监测体积移除,并被加到流入的连通体积中。

1.2 连通型气囊模型

重型装备空投用连通型气囊缓冲系统无固定平台,气囊折叠后与装备底部连接固定。如图2所示,气囊缓冲系统由左右2组气囊组成,每组气囊由4个气室组成,气室与气室之间留设连通孔,以便充气系统对气囊进行充气。每个气室外侧设置有若干个排气口,平时由搭扣贴合,用于气囊压缩时的泄压,以实现着陆缓冲效果。

图2 气囊系统结构

气囊是由内外2层织物组成的薄壁结构。内层由不透气(或低透气量)织物制成,用于减少或防止气体在气囊压缩时通过壁面流出,形成一定的内压以达到着陆缓冲的目的;外层主要用于保证气囊壁能够承受足够大的压力,防止气囊在压缩过程中发生损坏,一般由强度较大的织物做成。外层上缝有纵向和横向的加强带。

装备装机时,气囊折叠后固定于装备底部。装备出舱后下落过程中气囊通过充气系统分别对左右2组气囊进行充气,气体通过连通孔将气囊充满,形成缓冲气垫。当气囊内外压差超过排气口开启压力时,排气口上的搭扣开启泄压。系统触地后,气囊被压缩,气囊内气体以较高的速度排出,消耗系统的动能,从而起到缓冲的作用。

模型采用如下假设对气囊进行建模。

1)重型装备的缓冲完全由气囊产生,不考虑气动阻力。装备着陆缓冲过程的仿真分析不考虑伞降过程,着陆缓冲过程中,装备的下落速度控制在7~9 m/s内,在此情况下的气动阻力极小,可以忽略 不计。

2)着陆缓冲过程中,空气仅从排气孔流出,即气囊壁不漏气。气囊壁为织物紧密编织而成,漏气量极小。在着陆缓冲过程中,空气绝大多数是从排气孔流出的。

3)气囊的内压始终是均一的,而且气囊内气体是理想绝热的。气囊内各处内压相差不大,因此可以假设认为其是均一的。气囊壁导热较差,气囊内气体与外部空气热传递小,而且着陆缓冲过程时间极短,在这么短时间内热传递极小,因此假设气囊内气体是理想绝热的。

装备着陆缓冲过程对于空投前气囊的折叠与空降过程中气囊的展开不予考虑,只需利用有限元软件建立完全展开状态的气囊。根据气囊的结构及工作原理,气囊有限元模型由左右2组连通型气囊组成,每组气囊分成4个气室,气室与气室之间存在一个公共面。气囊采用壳单元进行网格划分,单元网格大小为50 mm。特别要注意,单个气囊模型必须是封闭的,各面壳单元的法向均指向气囊外侧。

由于气囊织物各个面的编织方向不同,需要对不同朝向的气囊面分别赋予不同的属性。气囊织物材料为线性正交各向异性材料,织物的经、纬方向可看作材料的2个主方向,因此需对气囊材料定义2个方向的弹性模量。定义气囊模型的材料密度为8.5×10−4g/mm3,弹性模量为500 MPa,泊松比为0.19。气囊内气体为空气,在气囊的属性中定义气囊内气体的气体常数以及初始温度。定义大气压力、进气量、排气口开启压力以及排气口的面积等气囊参数。

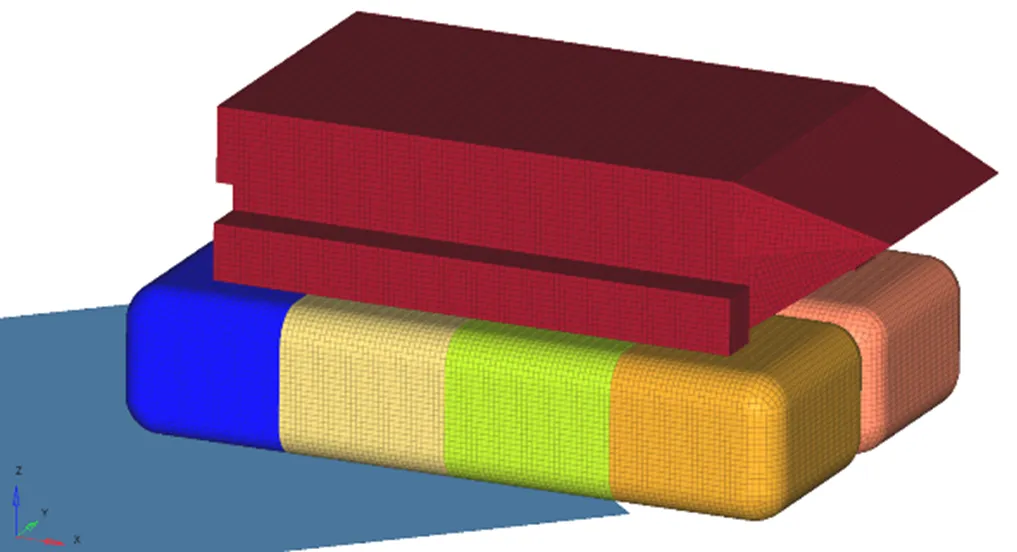

连通型气囊建模过程中,由于气室之间采用一个共面分隔,将气囊设置为连通型气囊,并设置 连通孔的面积。划分网格后气囊系统有限元模型见图3。

1.3 装备-连通型气囊有限元模型

为验证气囊建模的有效性,采用等质量装备与气囊系统有限元模型进行缓冲过程模拟,装备质量为16 t。采用Hypermesh软件对模型进行前处理,由于模型只是模拟装备外形及质量,因此全部采用壳单元划分,单元尺寸50 mm。连通型气囊建模过程中,由于气室之间采用一个共面分隔,将气囊设置为连通型气囊,并设置连通孔的面积。其中气囊初始充气压力为0.4 kPa,排气口开启压力为20 kPa,每个气室侧面设置3个排气口,每个排气口面积为0.02 m2。

装备-连通型气囊有限元模型由67 505个单元和66 847个节点组成,该模型见图3。

图3 装备-气囊系统有限元模型

2 着陆缓冲过程仿真

由于研究的是装备-气囊缓冲系统的着陆缓冲过程,不考虑装备出舱及空投下落的过程,因此以缓冲气囊即将接触地面作为仿真计算的初始状态,此时缓冲气囊已经完全展开,不需对展开前的折叠气囊进行计算。

采用正常着陆工况对装备-气囊缓冲系统有限元模型进行求解计算。采用的正常着陆工况参数如下:装备着陆初速度为8 m/s,装备在无风情况下空投,仿真计算取横向速度为0;着陆地面为平坦地面,仿真计算以0°作为计算条件;大气环境压强为标准大气压即0.101 MPa,大气环境温度为室温即20 ℃。经过仿真计算可以进行正常着陆工况下的缓冲过程模拟。

此时连通孔面积com为0.02 m2。

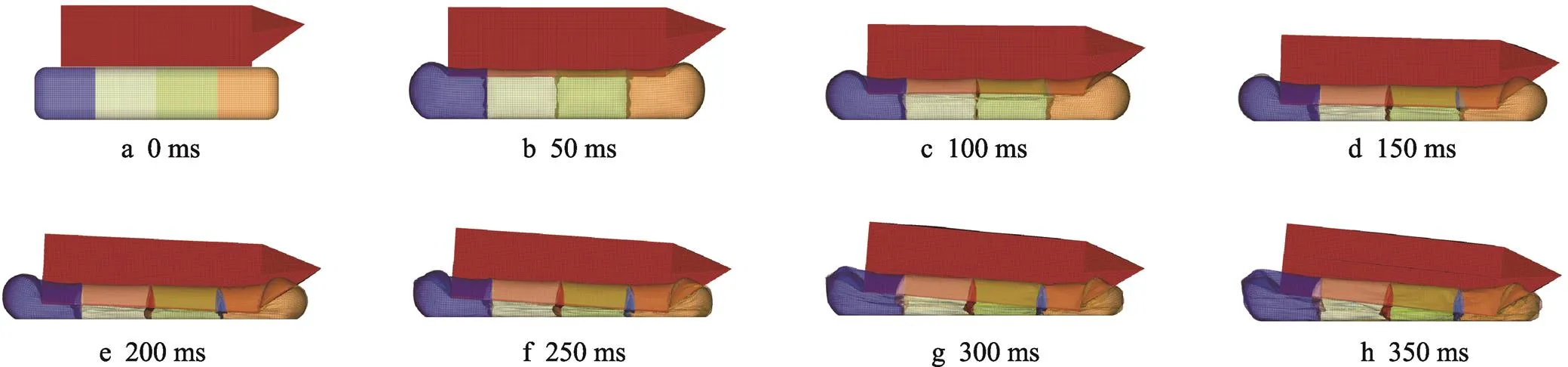

装备-气囊系统着陆缓冲过程模拟采用显式有限元方法进行求解,装备-气囊系统缓冲过程仿真中每间隔50 ms的位移状态截图见图4。

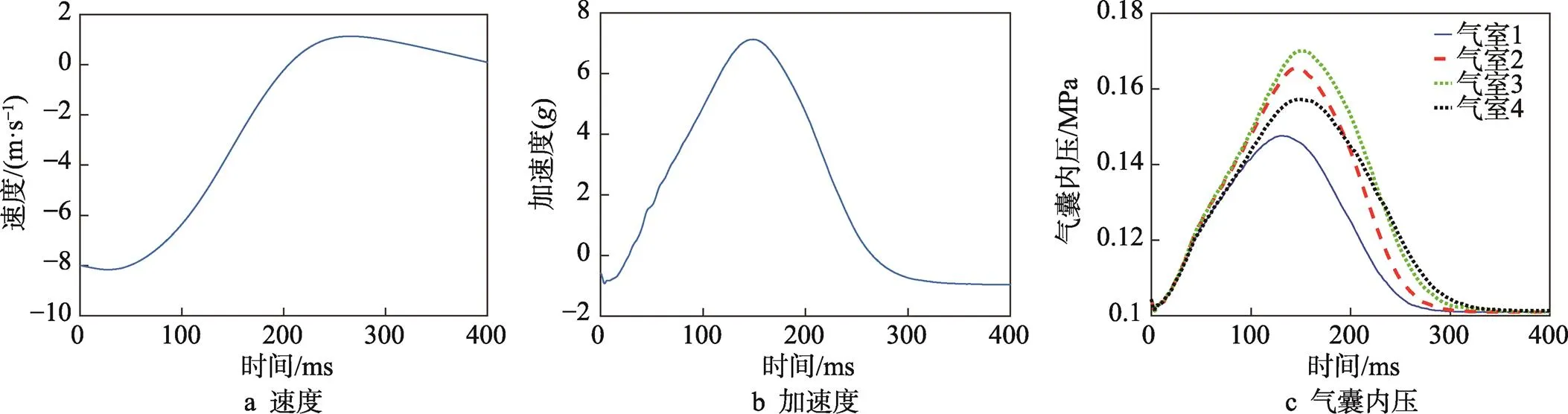

装备-气囊系统着陆缓冲特性曲线见图5。

由图5可以看出,在计算起始的0~28 ms,气囊对装备的作用力很小,重力为作用于装备的主要作用力,因此,在这段时间内,装备仍向下加速,此时气囊受到一定的压缩,气囊内压增长。缓冲28 ms后气囊对装备的作用力超过自身重力成为作用于载荷的主要作用力。由于此时下落速度较大,气囊在装备下落的作用下迅速压缩,气囊高度迅速减小。随着气囊容积的迅速减小,气囊内压也急剧上升,气囊对装备的作用力迅速增大,装备的冲击加速度增大。单气室气囊一侧气囊的内压变化曲线和多气室气囊同一侧4个气室内压变化曲线见图5c(从尾部到前部方向分别是气室1—4)。气室1—4的气囊内压分别在142,145,148,153 ms达到最大值,分别为0.1528,0.1620,0.1643,0.1619 MPa。气室1和气室4因其位于前部及尾部,并非全部受压,因此气囊内压偏低,气室3内压最高,由于其位于装备前部,对避免装备过度俯仰起到了一定的作用。

4)从冲击加速度曲线可看出在148 ms时冲击加速度才达到峰值7.0,这是由于此时各气室气囊同时对装备的作用力引起的冲击加速度继续增长。说明气囊系统起到了设计预期的缓冲作用,有效耗散了装备下落的动能。

图4 装备-气囊系统缓冲过程

图5 装备-气囊系统着陆缓冲特性曲线(Acom=0.02 m2)

3 连通型气囊连通孔大小的影响

为分析连通型气囊连通孔大小对缓冲特性的影响,根据建立的装备-气囊系统有限元模型,分别设置不同的连通孔面积,用com表示,文中置4个等级的连通孔面积,分别为0(表示非连通气囊),0.02,0.04,2.515×106mm2(表示连通孔面积等于气室间共同面的面积)。通过非线性有限元方法求解计算各个工况下的着陆缓冲过程,求解得出上述几个工况下的缓冲特性曲线见图6—8,加速度及气囊内压峰值对比见表1。

从图5—8的缓冲特性曲线和表1的结果可以看出,随着连通孔面积的增大,加速度峰值变小,但是总体上加速度峰值变化不大;位于装备正下方的气室2和气室3的内压相比位于装备前方和后方的气室1和气室4的内压要大,其中以气室3的内压最大;随着连通孔面积的增大,各气室之间的内压差距变小,这是由于连通孔的增大导致气室之间气体交流速度变快,当连通孔面积com=2.515×106m2时,4个气室的内压一致;由于装备的重心偏向前方,缓冲过程中会出现一定程度的俯仰。从图8b的加速度变化曲线可以看出,装备冲击加速度在300 ms左右时刻出现剧烈波动,通过仿真动画可以看出,此时装备前部与地面发生接触碰撞。说明对于此类重心偏前的装备而言,为避免装备俯仰过度,使用连通型气囊时,连通孔面积不宜设置过大。

图6 装备-气囊系统着陆缓冲特性曲线(Acom=0)

图7 装备-气囊系统着陆缓冲特性曲线(Acom=0.04 m2)

图8 装备-气囊系统着陆缓冲特性曲线(Acom=2.515×106 m2)

表1 加速度及气囊内压峰值对比

4 结语

根据均压多腔室流动气囊模型理论建立装备-气囊系统的有限元模型,通过非线性有限元方法求解其跌落着陆缓冲过程,最后分析连通型气囊连通孔大小对其缓冲特性的影响,研究内容和结论如下所述。

1)采用均压多腔室流动气囊模型建立了装备-气囊系统的有限元模型,实现了连通型气囊的有限元建模。

2)采用显式有限元方法求解装备-气囊系统缓冲过程,实现了装备-气囊系统缓冲过程动态模拟,从模拟结果可以方便观察和分析缓冲全过程并输出缓冲特性。

3)连通型气囊的应用,有助于气囊系统充气管路的设计和布置,其缓冲特性与非连通气囊基本相同,但是对于此类重心偏前的装备而言,连通孔面积不宜设置过大。

[1] 王红岩, 芮强, 洪煌杰, 等. 空投装备回收系统建模与分析[M]. 北京: 国防工业出版社, 2014: 4-11.

WANG Hong-yan, RUI Qiang, HONG Huang-jie, et al. Modeling and Analysis of Recovery System for Airdrop[M]. Beijing: National Defense Industry Press, 2014: 4-11.

[2] CADOGAN D, SANDY C, GRAHNE M. Development and Evaluation of the MARS Pathfinder Inflatable Airbag Landing System[J]. Acta Astronautica, 2002, 50(10): 633-640.

[3] 周宇, 李建阳, 邢伟, 等. 回收用缓冲气囊关键技术研究进展[J]. 包装工程, 2019, 40(1): 80-86.

ZHOU Yu, LI Jian-yang, XING Wei, et al. Research Progress of Key Technologies of Airbag for Recovery[J]. Packaging Engineering, 2019, 40(1): 80-86.

[4] ADAMS D S. Mars Exploration Rover Airbag Landing Loads Testing and Analysis[C]// Proceedings of 45thAIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics & Materials Conference, Palm Springs, California, 2004: 1-11.

[5] HUXLEY-REYNARD C S. An Airbag Landing System for Beagle2 Mars Probe[C]// 16thAIAA Aerodynamic Decelerator Systems Technology Conference and Seminar, Boston, 2001:1-10.

[6] 周清艳, 言金.自落式缓冲气囊仿真研究[J]. 航天返回与遥感, 2014, 35(2): 25-30.

ZHOU Qing-yan, YAN Jin. Simulation of the Self-Dropping Cushion Airbag[J]. Spacecraft Recovery & Remote Sensing, 2014, 35(2): 25-30.

[7] 王亚伟, 杨春信, 柯鹏. 货台空投系统气囊缓冲过程仿真[J]. 系统仿真学报, 2007, 19(14): 3176-3179.

WANG Ya-wei, YANG Chun-xin, KE Peng. Airbag Cushion Process Simulation for Cargo Airdrop System[J]. Journal of System Simulation, 2007, 19(14): 3176-3179.

[8] 柯鹏, 杨春信, 杨雪松, 等.重型货物空投系统过程仿真及特性分析[J]. 航空学报, 2006, 27(5): 856-860.

KE Peng, YANG Chun-xin, YANG Xue-song, et al. System Simulation and Analysis of Heavy Cargo Airdrop System[J]. Acta Aeronautica et Astronautica Sinica, 2006, 27(5): 856-860.

[9] 温金鹏, 李斌, 谭德伟, 等.考虑织布弹性的软着陆气囊缓冲特性研究[J]. 振动与冲击, 2010, 29(2): 79-83.

WEN Jin-peng, LI Bin, TAN De-wei, et al. Cushioning Characteristics of Soft Landing Airbag with Elastic Fabric[J]. Journal of Vibration and Shock, 2010, 29(2): 79-83.

[10] 温金鹏. 气囊缓冲动力学问题研究[D]. 西安: 西北工业大学, 2011: 90-95.

WEN Jin-peng. Research on Impact Attenuation Capability of Airbag Cushioning System[D]. Xi'an: Northwest Polytechnical University, 2011: 90-95.

[11] 戈嗣诚, 施允涛. 无人机回收气囊缓冲特性研究[J]. 南京航空航天大学学报, 1999, 31(4): 458-463.

GE Si-cheng, SHI Yun-tao. Study on Cushioning Characteristics of Air Bag for RPV Recovery[J]. Journal of Nanjing University of Aeronautica & Astronautics, 1999, 31(4): 458-463.

[12] 尹汉锋, 文桂林, 韩旭. 空投设备缓冲气囊的优化设计[J]. 系统仿真学报, 2008, 20(5): 1325-1327.

YIN Han-feng, WEN Gui-lin, HAN Xu. Optimal Design of Airbag Impact Attenuation System for Airdropping Equipment[J]. Journal of System Simulation, 2008, 20(5): 1325-1327.

[13] 廖航, 竺梅芳, 雷江利, 等. 大质量航天器气囊着陆缓冲过程研究[J]. 航天返回与遥感, 2020, 41(1): 28-38

LIAO Hang, ZHU Mei-fang, LEI Jiang-li, et al. Airbag Landing Research of Massive Spacecraft[J]. Spacecraft Recovery & Remote Sensing, 2020, 41(1): 28-38.

[14] 李建阳, 张常龙, 邢伟. 新一代载人飞船返回舱着陆缓冲过程仿真研究[J]. 航天返回与遥感, 2021, 42(2): 12-19.

LI Jian-yang, ZHANG Chang-long, XING Wei. Numerical Simulation Studies of the Cushion Process for the New Generation of Manned Spacecraft Re-Entry Capsule[J]. Spacecraft Recovery & Remote Sensing, 2021, 42(2): 12-19.

[15] 张鹏飞. 组合气囊着陆缓冲特性及优化设计研究[D]. 哈尔滨: 哈尔滨工业大学, 2019: 13-15.

ZHANG Peng-fei. Study on Landing Attenuation Characteristics and Optimum Design of Combined Airbags[D]. Harbin: Harbin Institute of Technology, 2019: 13-15.

Simulation of Cushioning Characteristics of Communicated Airbag for Airdrop of Heavy Equipment

LI Jian-yang1, LI Lai-wei2, LIU Chun-sheng3, BAI Yun4

(1.School of Non-commissioned Officer, Space Engineering University, Beijing 102249, China; 2.Space Engineering Technology Brigade, Beijing 100085, China; 3.China North Vehicle Research Institute, Beijing 100072, China; 4.No.63628 Unit of PLA, Beijing 101601, China)

The work aims to explore the cushioning characteristics of communicated airbag for airdrop of heavy equipment by establishing the finite element model and conducting simulation. The finite element model of equipment & airbag system was established by uniform pressure multi-chamber airbag model theory. The drop and cushion process was resolved and simulated by explicit nonlinear finite element method. The effect of communicated hole size on cushioning characteristics was analyzed. As the communicated hole size increased, the pressure difference among chambers became smaller, the maximum deviation gradually decreased from 13.2% to 0, and the acceleration peak gradually decreased from 7.130to 6.925, but the acceleration peak did not change much on the whole. The communicated airbag could achieve basically the same cushioning characteristics as the uncommunicated airbag. For the equipment with front center of gravity, in order to avoid excessive pitching of the equipment, the size of the communicated hole should not be set too large. The research results provide theories and technical means for design and improvement of communicated airbag for airdrop of heavy equipment.

heavy equipment; airdrop; communicated airbag; cushioning characteristics; finite element analysis

TB485.1;V244.49

A

1001-3563(2022)01-0278-07

10.19554/j.cnki.1001-3563.2022.01.036

2021-10-02

李建阳(1986—),男,航天工程大学讲师,主要研究方向为装备保障、航天返回与着陆。