曲轴精磨主轴连杆径向圆跳动和圆度分析及解决方案

2022-01-25吉晓可王玲雅马锦涛

吉晓可,王玲雅,马锦涛

第一拖拉机股份有限公司铸锻厂 河南洛阳 471003

1 序言

曲轴在内燃发动机中的主要作用是传递运动和转矩。它将活塞的直线运动转化为回转运动。由于曲轴在工作过程中同时受弯曲、扭转、剪切及拉压等交变应力,工况十分复杂,这就要求其具有足够的强度以及较高的韧性,因此对曲轴加工工艺进行合理、有效的安排,提高其加工精度,延长其工作寿命显得十分重要。

随着我国机械工业的飞速发展,曲轴加工趋近于专业化、流水线化及精细化。由于曲轴80%以上的关键尺寸均为磨削加工,因此数控磨床的发展以及随动磨削技术的引进大大提升了其加工效率。以兰迪斯(Landis)磨床和勇克(Junker)磨床两家公司为代表制造的专用曲轴磨床,加工工艺为精磨主轴连杆,集合了安全、优质、高效和低成本等特点,被广泛应用于曲轴加工中。

柴油发动机六缸曲轴主轴连杆轴颈共计13个,其中主轴颈7个(用M1~M7表示)、连杆颈6个(用P1~P6表示)。曲轴主轴和连杆分布及加工精度要求如图1所示。轴颈外圆公差精度要求现已达到h6级,圆度要求为0.005mm。主轴径向圆跳动以M1和M7为测量基准,要求M2和M6径向圆跳动0.08mm,M3和M5径向圆跳动0.12mm,M4径向圆跳动0.16mm。在加工过程中要同时保证13个轴颈精度要求,难度很大。

图1 曲轴主轴和连杆分布及加工精度要求

以加工某六缸曲轴为例,使用Landis专用曲轴磨床LT2H加工,两片CBN砂轮同时磨削,两个中心架支撑M3和M5两个轴颈,尺寸控制使用MARPOSS随动量仪。加工完成后,轴颈尺寸合格,表面粗糙度合格,轴颈圆度为0.004~0.007mm,轴颈M4径向圆跳动最大为0.15~0.18mm,圆度和径向圆跳动均超过图样要求较多。

2 原磨削工艺径向圆跳动和圆度

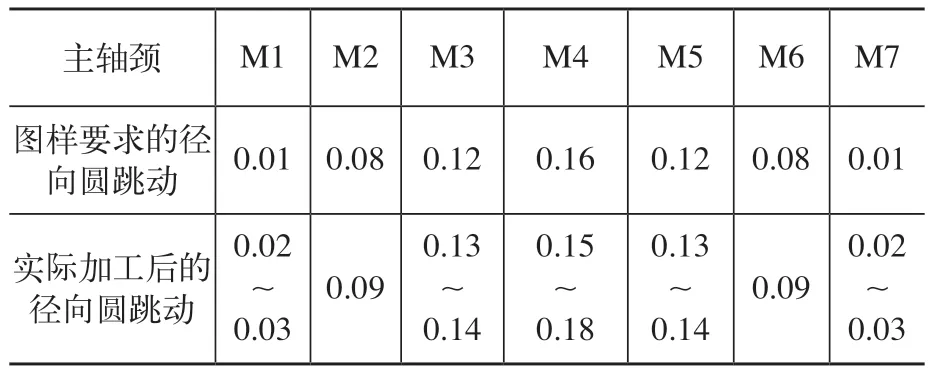

外圆磨削加工过程中,轴颈产生径向圆跳动,说明曲轴在磨削时发生变形。磨削后曲轴变形恢复,导致磨削的外圆产生偏心。轴颈径向圆跳动大,曲轴在高速回转过程中,在外圆径向圆跳动的高点和低点会产生冲击,长期受冲击会降低曲轴疲劳寿命,严重时可能会导致曲轴疲劳断裂。原磨削工艺曲轴主轴颈径向圆跳动与图样要求的对比见表1。

表1 原磨削工艺曲轴主轴颈径向圆跳动与图样要求的径向圆跳动对比 (单位:mm)

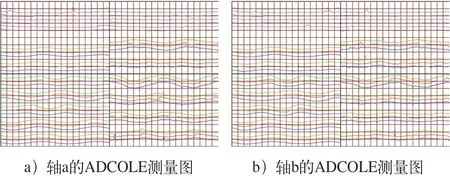

加工时使用ADCOLE测量仪测量13个轴颈的圆度,100%存在3~5个轴颈超差0.001~0.002mm,不符合图样要求。主轴颈圆度无法补偿,连杆颈圆度可以通过ADCOLE测量仪测出来数据进行补偿。加工过程中,中心架支撑M3和M5主轴颈,保证M3和M5的圆度,可以降低对连杆圆度的影响。轴颈产生圆度超差,说明磨削过程中砂轮和曲轴表面在某些时刻未完全按照预定轨迹运动,磨削后的表面经微观放大后呈椭圆形或不规则形状。圆度超差的曲轴在高速回转时,不规则的表面会加剧轴颈和轴瓦之间相互摩擦,造成曲轴磨损速度加快,导致曲轴提前失效。原磨削工艺ADCOLE测量结果如图2所示。

图2 原磨削工艺ADCOLE测量结果

3 磨削过程中影响径向圆跳动和圆度的因素

1)工件自身径向圆跳动超差。前序工件径向圆跳动超差,过大的不均匀余量影响工件在加工过程中的中心架支撑,导致工件未磨圆,在磨削后工件径向圆跳动和圆度仍然超差。

2)顶尖径向圆跳动超差。头架顶尖径向圆跳动超差,加工过程中曲轴产生径向圆跳动,会造成曲轴径向圆跳动和圆度均超差,此种现象在靠近头架一侧表现较为明显。

3)砂轮端面轴向圆跳动超差。CBN砂轮磨削时转速为2000~2500r/min,线速度为70~120m/s,端面轴向圆跳动大,磨削时的轻微摆动会导致磨削后工件轴径径向圆跳动和圆度超差。

4)冷却不足。机床采用油冷方式,喷油嘴油路堵塞,磨削油冲刷压力不足,无法及时将磨泥等杂质带走。磨泥会积压在砂轮表面导致砂轮不锋利,砂轮和工件接触面得不到充分冷却,影响磨削质量。

5)机床磨削参数不合适。不合适的磨削参数会导致机床进刀出现撞刀,如前期工件相位差距大,工件余量不均匀,以及快速进刀未留足安全距离等,可能会导致快速移动过程中碰到工件。轻微的碰撞会导致砂轮脱粒,工件轻微移动导致磨削出现问题。此外,粗加工给精加工留的余量也会影响磨削质量。

6)磨削过程中应力释放,磨削方式不合理。不合理的磨削方式会影响磨削应力释放,比如随动磨削连杆时,曲轴受到较大的磨削力,导致曲轴在加工过程中产生轻微变形,加工完成后可能出现径向圆跳动和圆度超差。

7)中心架安装不到位,中心架抬起/推出度超差。中心架的合金块安装在卡槽内以后,要求合金块可以在卡槽内左右摆动,但不可以上下滑动。左右摆动是为了适应曲轴毛坯形状差异,上下滑动会导致中心架在加工过程中支撑不稳定。中心架对于曲轴的抬起/推出度影响曲轴在加工过程中的受力,砂轮磨削力要和中心架支撑力相互抵消,才能使得工件在磨削时尺寸合格。

4 针对径向圆跳动和圆度的调整方案

根据以上分析,优先检查上述第1)~第5)项。检查结果如下。

1)使用百分表测量加工前工件自身径向圆跳动0.4mm,满足工艺要求的<0.6mm。

2)使用千分表测量顶尖径向圆跳动0.004mm,不满足要求的<0.002mm,将顶尖径向圆跳动调整为0.001mm后进行试加工工件,发现径向圆跳动和圆度无明显改善。

3)使用千分表测量砂轮端面轴向圆跳动0.01mm,满足要求的<0.025mm。

4)机床冷却压力正常,将砂轮架上喷油嘴拆下来重新清理干净后装上,试切工件后发现径向圆跳动和圆度无改善。

5)核对机床参数,发现有部分余量不合适,将机床快速进刀终点向后调整0.1mm,观察磨削过程快速进刀无火花产生,保证快速进刀砂轮未和工件接触。

以上5项内容检查后,发现磨削工件径向圆跳动和圆度无明显改善。根据第6)、第7)项影响因素进行分析,从磨削方式上转变,以及保证在磨削过程中中心架的有效支撑,来消除曲轴变形对径向圆跳动和圆度的影响[1]。

机床原磨削顺序为:半精磨M3和M5→半精磨所有连杆→半精磨其余主轴→精磨M3和M5→精磨所有连杆→精磨其余主轴。

以上磨削顺序在精磨阶段,首先将主轴M3和M5精磨完成以后磨连杆,连杆在随动磨削过程中,会导致曲轴受力不均而产生微量变形,导致M3和M5受力,产生径向圆跳动和圆度误差。精磨连杆以后,M3和M5产生变形,中心架支撑M3和M5磨其余主轴,会造成其余主轴也产生径向圆跳动和圆度误差。基于以上原因,调整磨削顺序如下:半精磨M3和M5→半精磨所有连杆→半精磨其余主轴→第一次精磨M3和M5(留余量)→精磨所有连杆→第二次精磨M3和M5→精磨其余主轴。

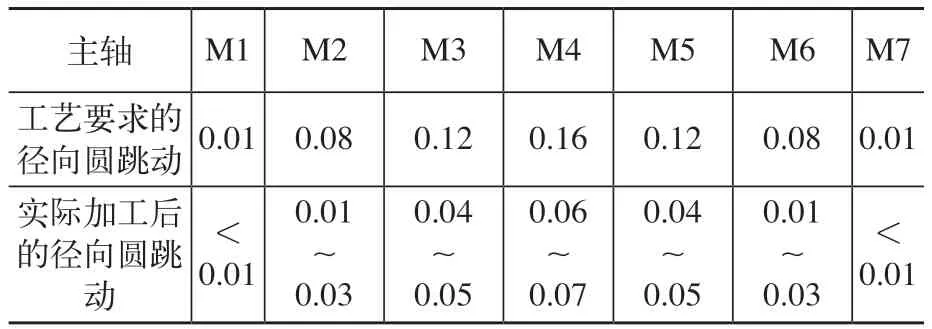

调整磨削顺序以后,曲轴各个主轴颈径向圆跳动均合格,监控磨削4000件并统计平均径向圆跳动数据。调整磨削顺序后径向圆跳动对比见表2。

表2 调整磨削顺序后径向圆跳动对比 (单位:mm)

根据近4000件工件的数据分析,发现径向圆跳动均在图样要求范围内,且最大径向圆跳动仅0.07mm,加工过程稳定。

工件径向圆跳动问题解决,但测量圆度依然无改善。检查中心架的各个合金块,将合金块重新拆卸安装,对每个安装面进行清理,保证安装后位置正确,并且调整中心架抬起/推出度。为保证中心架始终和工件表面接触,使用4组抬起/推出度进行调试,分别为抬起0.005mm/推出0.008mm、抬起0.008mm/推出0.015mm、抬起0.010mm/推出0.020mm以及抬起0.015mm/推出0.025mm,使得中心架支撑曲轴的力逐渐加大。最终对比ADCOLE测量数据,发现抬起0.015mm/推出0.025mm时,所有主轴颈的圆度为0.003mm以下,达到工艺要求的<0.005mm。针对连杆颈进行补偿后,所有连杆轴颈圆度实际为0.002~0.0045mm,也满足图样要求。经调整,使用ADCOLE测量各个轴颈数据。图3为调整后ADCOLE测量情况。

图3 调整后ADCOLE测量情况

图3与图2对比,轴颈圆度得到明显改善,经3个月机床产品类型来回切换4次后跟踪调整,轴颈圆度均在图样要求范围内,说明合适的抬起/推出度对磨削后轴颈圆度起重要作用。

5 结束语

Landis专用曲轴磨床在工装及加工参数不变的情况下,通过优化加工程序,改变相应的磨削顺序,可以从根本上避免在磨削过程中因曲轴的变形而产生的径向圆跳动,从而改善主轴颈径向圆跳动大小。通过改变中心架的抬起/推出度,使用更合理的抬起/推出度数值,会改善轴颈在加工后的圆度。精磨主轴连杆径向圆跳动和圆度的改善可以提高曲轴加工质量,高质量的曲轴在使用过程中的寿命也会得到相应的保障。