钢中夹杂物在车轮成形过程中的变形行为

2022-01-25晏安昌晁思佳肖峰夏俊超沈晓辉

晏安昌,张 磊,晁思佳,肖峰,夏俊超,沈晓辉

(1.安徽工业大学冶金工程学院,安徽 马鞍山 243032;2.宝武集团马钢轨交材料科技有限公司,安徽 马鞍山 243010)

钢铁材料在冶炼过程中不可避免地会形成非金属夹杂物,夹杂物破坏钢的基体连续性,严重危害钢的力学性能和疲劳性能[1-3]。车轮在服役过程中承受着非常大的接触压应力,由于夹杂物与基体材料变形不协调,导致夹杂物与基体材料脱离,形成原始微裂纹。因此,轮辋内部的夹杂物是诱发车轮辋裂和踏面剥离的重要因素。针对夹杂物对车轮服役性能的影响,国内外研究人员展开了广泛研究。Kabo 等[4]通过建立移动接触载荷作用下含缺陷车轮有限元模型,分析了缺陷附近基体在移动接触载荷作用下的应力应变状态,研究了载荷级别、接触面几何形状和车轮踏面下方缺陷深度等参数对车轮裂纹萌生的影响;米国发等[5]以轴重25 t的车轮为例,根据Murakami公式计算了距车轮踏面一定深度的夹杂物在不同运行速度下车轮辋裂裂纹萌生的临界尺寸,结果显示夹杂物的临界直径在一定车速下随踏面深度的增加而增大,当深度一定时夹杂物临界直径会随车速的提高而减小;Lansler等[6]建立含裂纹的车轮轮辋二维弹塑性有限元模型,研究了裂纹长度、裂纹位置、轮轨接触载荷级别和接触面几何形状对车轮辋裂的影响。准确评估轮辋中夹杂物形状、尺寸和类型对车轮抗疲劳性能及车轮制造过程中夹杂物分布控制的影响具有重要的理论意义和实用价值。评估夹杂物的传统方法包括超声波探伤法[7-9]和镜检法[10]。超声波探伤可确定毫米级夹杂物位置,但不能确定夹杂物的形状和成分;镜检法一般用来检测微米级夹杂物,但观测的夹杂物尺寸往往与夹杂物最大尺寸存在偏差。

为研究夹杂物在塑性变形过程中的行为演变,张宏亮等[11]基于ANSYS 有限元软件,从轧制厚度变形传递角度,对中厚板轧制过程中夹杂物变形进行数值模拟分析;续飞飞等[12]运用ANSYS/LS-DYNA 软件对DCO3 冷轧板五连轧过程中轧件内硬性夹杂物变形进行了模拟。由于夹杂物与工件之间尺寸悬殊,使得建立的有限元模型复杂。有学者提出将夹杂物演化过程看作发生在宏观与细观之间的跨尺度问题,为夹杂物数值模拟研究提供了新思路。Luo 等[13]基于细观力学理论建立有限元模型,将非均质材料的细观力学行为和宏观力学行为联系起来。宏观模型在不考虑夹杂物影响的情况下计算每个单元的变形历史,将其作为边界条件建立含夹杂物的细观模型。文中采用跨尺度有限元模拟方法,依次建立车轮预成形宏观变形模型和含夹杂物的细观演化模型,获得不同位置和不同变形抗力的夹杂物在车轮预成形过程中的演化规律,以期为车轮抗疲劳性能分析及夹杂物分布控制提供参考,同时为改进车轮探伤方法提供参考。

1 有限元模型建立

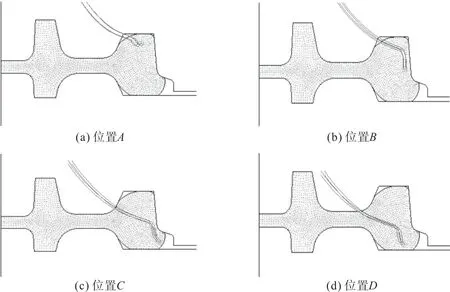

夹杂物的尺寸与钢基体的尺寸相差悬殊,难以按照真实尺寸和分布状态直接建模,故将夹杂物在车轮成形过程中的变形过程看作介于宏观与细观之间的跨尺度模拟问题。先基于常规的宏观变形模型,跟踪某一局部区域(单元)的变形位移路径,作为后继细观尺度夹杂物变形模型的边界条件输入;再建立夹杂物变形的细观模型,划分局部位置的3D网格,在最外面的节点上施加由宏观模型得出的位移,将其作为边界条件进行夹杂物的变形模拟。通过这种方法将非均质材料在塑性变形过程中的细观力学行为与宏观行为联系起来。

图1为采用Marc/superform建立的车轮预成形宏、细观模型。其中宏观采用二维轴对称热力耦合模型进行计算,x为轴向、y为径向、z为周向。采用Φ380 mm 圆坯,将其视作连续均匀的理想弹塑性材料,在坯料内部不设置夹杂物。坯料初始温度为1 200 ℃,材质为CL60 钢,上模压下速度为50 mm/s。采用静态隐式求解方法,模拟过程中采用网格再生技术。工件在锻压过程中表面正应力较大,故选择剪切摩擦模型,取摩擦因子m=0.7。车轮预成形工序由两道工序组成,第一道工序包括镦粗和压痕,工序结束更换上模和下模;第二道工序为车轮成形。共500增量步,0~300步为预成形第一道工序,300~500步为预成形第二道工序。

把宏观模型中设定的特定位置单元视作包含夹杂物的体胞单元,设体胞单元为边长9 mm 的立方体。球形夹杂物直径为1 mm,在细观层面上将其放置在体胞单元的几何中心点,如图1。进一步网格划分体胞单元以连接钢基体和夹杂物。对宏观模型坯料内夹杂物分布的体胞单元区域进行节点跟踪,获取成形过程中4个节点(1,2,3,4)的坐标,通过三角函数计算出宏观体胞单元另外4 个节点(1',2',3',4')的位置坐标。在细观3D模型中将车轮预成形过程中体胞顶点的位移信息加载到体胞单元的8 个顶点上,通过软件的节点绑定功能对体胞单元6个面内的节点与顶点处节点的位置进行约束。

图1 宏、细观联合分析体系示意图Fig.1 Schematic diagram of macro and micro combined analysis system

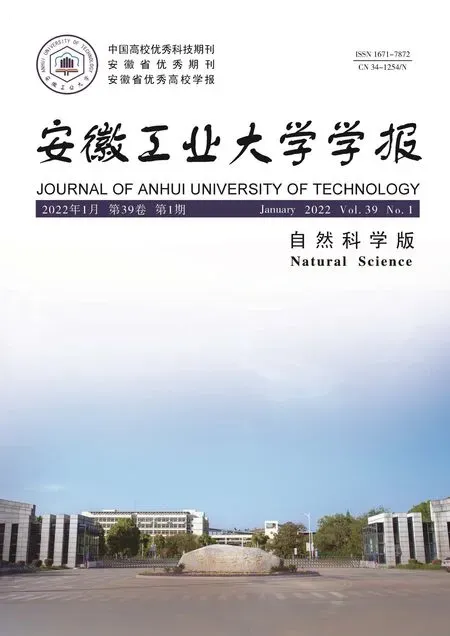

成品车轮中夹杂物分布与铸坯中的夹杂物分布有直接关系。文中采用粒子追踪的方法,在宏观模型中将坯料划分为7 个区域(见图2(a)),通过预成形过程中粒子的迁移轨迹和成形结束后粒子的分布状态,分析车轮夹杂物与坯料夹杂物分布之间的关系。

图2 铸坯不同位置夹杂物分布Fig.2 Distribution of inclusions at different positions of billet

夹杂物在热加工或冷加工过程中的行为与其变形抗力密切相关。参考文献[15],文中以夹杂物材料流动应力与基体材料流动应力的比值(相对变形拉力,λ)考察夹杂物变形抗力的影响。λ>1 时,称为难变形夹杂物;λ≤1时,称为易变形夹杂物。

2 计算结果与分析

2.1 不同位置夹杂物在车轮预成形中的行为演变

图3为车轮预成形结束后金属粒子的分布状态。由图3可看出:Ⅰ区金属粒子在预成形结束后主要分布在轮辋和轮缘的外表面,部分金属粒子被挤出后分布于上下辐板表面;Ⅱ区和Ⅲ区金属粒子在预成形结束后主要分布在轮辋中部,部分金属粒子被挤至辐板;Ⅴ区金属粒子少数分布在轮辋,大部分分布在辐板和轮毂。铸坯外圆面Ⅰ区和Ⅱ区金属粒子在预成形结束后分布在轮辋位置,这与文献[14]相印证,而这部分是车轮辋裂多发区域[16],因此在车轮生产过程需格外注意。

图3 预成形过程中金属粒子的迁移状况Fig.3 Motion of metal particles during preforming

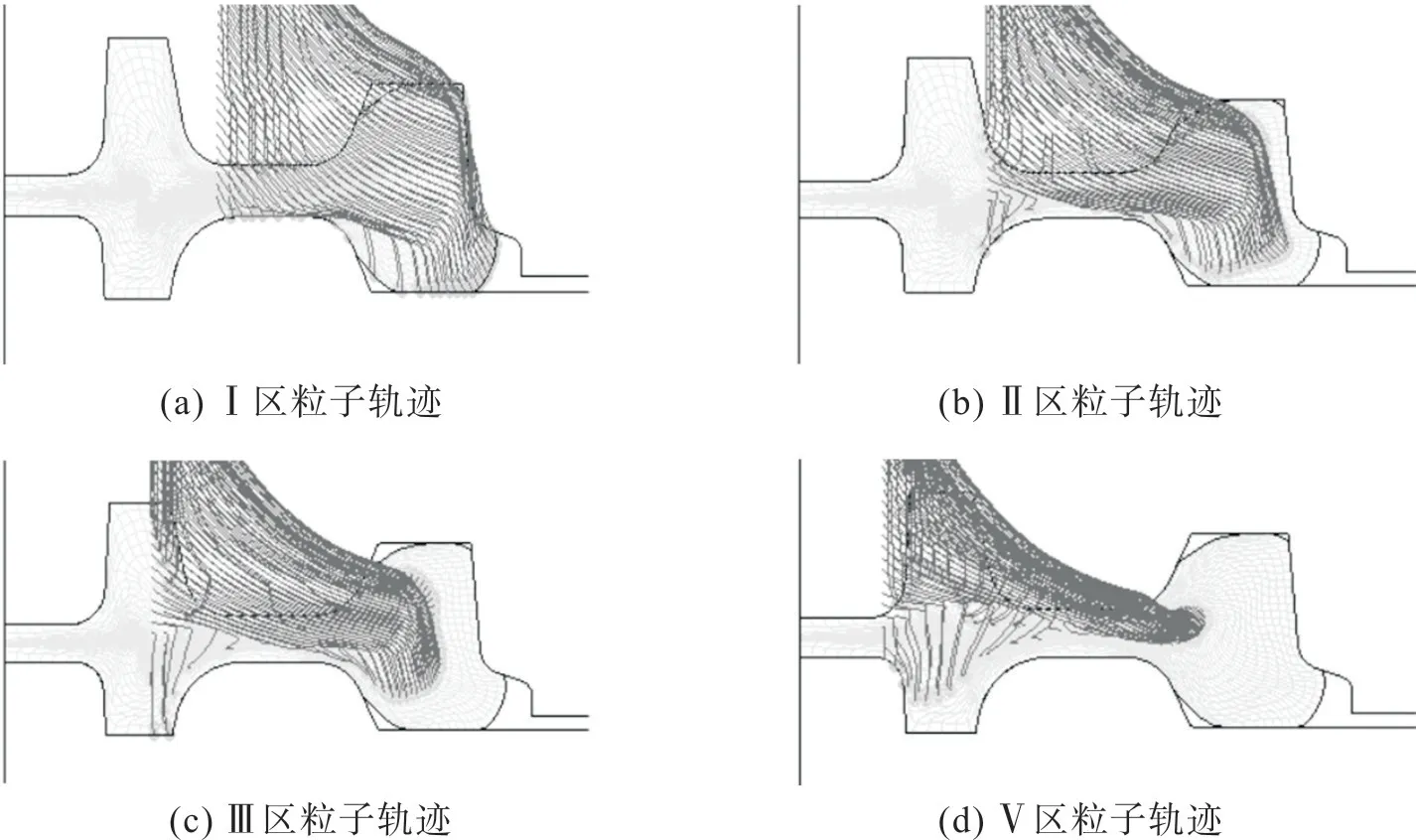

图4 为铸坯不同位置夹杂物在车轮预成形结束后的位置分布。从图4 可看出:变形结束后位置A,B和D处的夹杂物位于轮辋外侧,位置D夹杂物处于车轮轮缘;变形结束后位置A距踏面35.4 mm、距外辋面21.7 mm,位置B位于踏面下23.3 mm、距外辋面76 mm,位置C距轮缘12.3 mm、距内辋面19.5 mm,位置D距轮缘37.6 mm、距内辋面14.9 mm。

图4 铸坯中不同位置夹杂物在预成形结束后的位置分布Fig.4 Position distribution of inclusions at different positions of billet after preforming

图5 为夹杂物相对变形抗力λ=4/3 时,位置B处夹杂物在车轮预成形结束后的宏观位置和微观三维形态。从图5 可看出,选取的体胞单元变形后在宏观和细观角度形状轮廓一致。图6为有限元模拟结果与车轮夹杂物超声波疲劳法结果。图6(b)为江波等[17]通过疲劳试验,将探伤发现的车轮夹杂物最大截面再现于疲劳试验断口上,通过观察与分析得到的夹杂物形状轮廓结果。比较图6 可看出:实验与有限元模拟得到的夹杂物形状轮廓与方位一致,形态也较为接近。

图5 λ=4/3时位置B处夹杂物车轮预成形结束后的位置与形状Fig.5 Position and shape of inclusions at position B after wheel preforming with λ=4/3

图6 车轮夹杂物模拟结果与超声波疲劳法评估结果Fig.6 Simulation result and ultrasonic fatigue evaluation result of wheel inclusions

分别沿径向(y方向)轴向(x方向)进行投影,得到如图7所示不同位置夹杂物变形结束后在xz和yz平面的投影。从图7可看出:位置A和D处的夹杂物沿周向(z方向)和径向(y方向)伸长,沿轴向(x方向)被压缩;位置B和C处的夹杂物沿周向(z方向)伸长,沿径向(y方向)和轴向(x方向)被压缩。

图7 λ=4/3时不同位置处夹杂物变形后的形状轮廓Fig.7 Shape and contour of inclusions at different positions after deforming with λ=4/3

定义夹杂物在xz和yz平面上的形状指数分别为ηx和ηy,形状指数可用来描述夹杂物的变形程度,η值越大,夹杂物的形貌越扁长。

式中:a,b,c分别为轴向、径向、周向轴长。

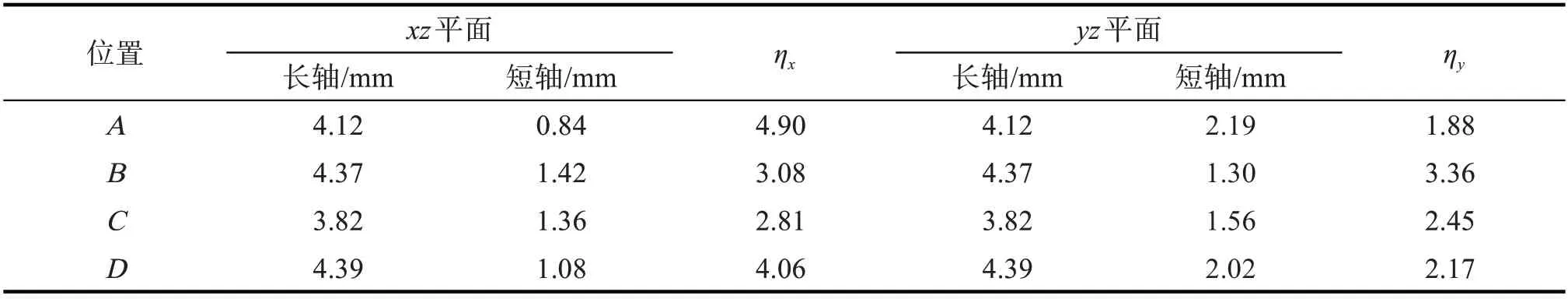

表1为不同位置夹杂物在xz和yz平面的形状指数。由表1可看出:位置A,C和D处的ηx值均大于ηy,即夹杂物在xz平面更为扁长。当车轮超声波探伤夹杂物时,对于位置A,C和D,沿轮辋辋面方向进行探伤得到的夹杂物尺寸最大。位置B处ηy大于ηx,位置B沿踏面方向进行探伤得到的夹杂物尺寸最大。

表1 λ=4/3时不同位置夹杂物变形后的长短轴长度Tab.1 Length of major and minor axises of inclusions at different positions after deforming with λ=4/3

2.2 不同变形抗力夹杂物在车轮预成形中的行为演变

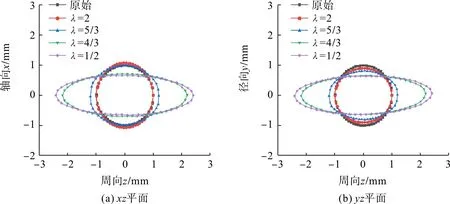

表2为位置B不同变形抗力夹杂物在xz和yz平面的形状指数。由表2可看出:yz平面形状指数ηy值均大于xz平面形状ηx;ηy和ηx均随λ的减小而逐渐增大。图8为车轮踏面下23.3 mm 位置B不同变形抗力的夹杂物在车轮预成形变形结束后分别从径向(y方向)和轴向(x方向)投影的形状轮廓。从图8可看出:在两个平面中,随λ值的降低,夹杂物随基体变形协调能力逐渐提高,夹杂物形状越来越扁长;夹杂物沿周向被拉长,其长度与λ值呈负相关关系;λ=2时,夹杂物变化不大,周向长度不变、轴向稍增长、径向稍缩短。

图8 位置B处不同变形抗力夹杂物变形后的形状轮廓Fig.8 Shape and contour of inclusion with different deformation resistances at position B after deforming

表2 位置B处不同变形抗力夹杂物变形后的长短轴长度Tab.2 Length of major and minor axises of inclusions with different deformation resistances at position B

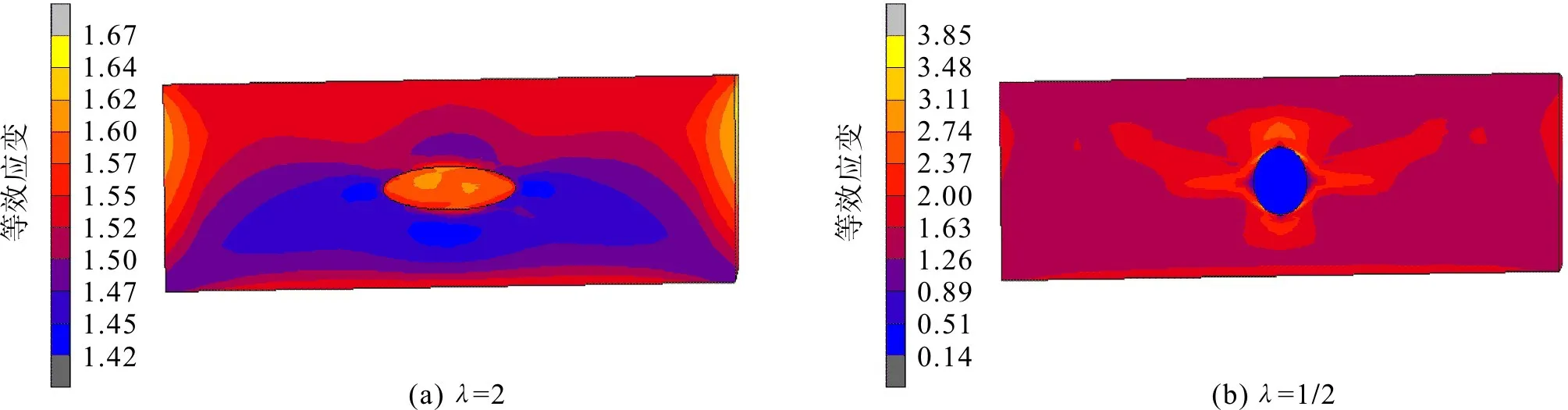

图9为车轮踏面下23.3 mm位置B,易变形夹杂物(λ=1/2)和难变形夹杂物(λ=2)在车轮预成形结束后的等效应变分布。从图9可看出:两种夹杂物均发生了一定的应变集中现象,应变集中主要分布在夹杂物及夹杂物周边区域;难变形夹杂物(λ=2)应变集中部分的等效应变最大达到3.85,易变形夹杂物(λ=1/2)应变集中部分等效应变最大值较小,为1.67;等效应变沿周向呈对称分布。

图9 易变形与难变形夹杂物基体周围的等效应变分布Fig.9 Equivalent strain distribution around the matrix of soft and hard inclusions

3 结论

采用跨尺度模拟方法,利用有限元分析软件Marc/SuperForm 建立车轮预成形轴对称二维微观模型和含夹杂物体积元细观模型,采用粒子追踪方法研究铸坯不同位置金属的流动轨迹,考察车轮中夹杂物分布与坯料中夹杂物对应关系,分析不同位置和不同变形能力夹杂物在车轮预成形过程中的行为演变,得到以下主要结论:

1)对于不同位置夹杂物不同方向投影的形状轮廓,踏面下23.3 mm 位置B在xz和yz平面的形状指数分别为3.08 和3.36,位置B沿踏面方向进行探伤得到的夹杂物尺寸最大。踏面下35.4 mm 位置A,位于轮缘处位置C和D在xz和yz平面的形状指数分别为4.90,2.81,4.06 和1.88,2.45,2.17;位置A,C和D沿轮辋辋面方向进行探伤得到的夹杂物尺寸最大。

2)易变形夹杂物随基体变形协调能力比难变形夹杂物好,两者均出现了应变集中现象;难变形夹杂物应变集中部分的等效应变最大达3.85,易变形夹杂物应变集中部分等效应变最大值较小,为1.67;硬质夹杂物附近基体应变更高,更易出现裂纹,破坏车轮服役性能。