低碳低硅铝镇静钢快速脱硫工艺实践

2022-01-24赵梓云

武 剑,周 伟,赵梓云,任 涛,陈 旭

(日照钢铁控股集团有限公司,山东 日照 276806)

硫在钢中通常是有害元素[1],常规低碳铝镇静钢要求w(S)<0.008%,日钢连铸产线铸坯冷却速度快、冷却强度大,对硫要求更为严格,w(S)>0.005%极易产生边裂,因此要求低碳低硅铝镇静钢w(S)≤0.003%。当前日钢连铸低碳低硅铝镇静钢主要采用BOF-LF-CC或BOF-RH-LF-CC工艺路线,由于此工艺路线不进行铁水预脱,脱硫任务主要在于LF工序,LF炉低碳低硅铝镇静钢到站温度1 530~1 550℃,到站初始硫含量(质量分数)0.020%~0.040%,连铸产线平均每炉钢拉钢时长53 min,刨除软吹工艺需求的时间,LF升温、造渣、脱硫时间约35 min,温度低节奏紧任务重。本文以连铸产线下高拉速、短周期、低温度、低成本为背景,进行快速造渣脱硫研究。

1 脱硫原理

钢水脱硫是指在还原性气氛下,钢液中的硫元素被还原成S2-,并与钢液中的Ca2+、Mg2+结合形成稳定的化合物,通过氩气搅拌进而被炉渣捕捉、吸附的过程。其中Ca2+、Mg2+主要来源于石灰及精炼渣,日钢LF精炼主要以石灰(主要成分CaO)脱硫为主,脱硫反应的最基本离子方程式可以表示为[2-3]:

上述脱硫反应为吸热反应,其热力学影响因素主要为温度、炉渣黏度、炉渣的硫容(Cs)及硫在炉渣间的分配系数(Ls),这些热力学影响因素主要与炉渣的温度及化学组成有关。日钢连铸产线LF到站温度1 530~1 550℃相比其他钢厂热力学方面不具备优势。

脱硫反应动力学影响因素主要为钢液搅拌能及搅拌时间,对于日钢以底吹氩气搅拌为主的LF工序来说,这些动力学影响因素主要与吹氩流量及吹氩时间有关,但产线拉速快、周期短,同样不具备脱硫优势。必须从炉渣组成、造渣制度、吹氩制度等方面进行优化,快速造渣脱硫,提高脱硫效率。

2 脱硫工艺实践

2.1 钢的化学成分要求

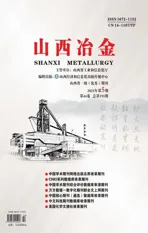

为保证低碳低硅铝镇静钢具有良好的冲压性能和表观质量,钢的化学成分要求如表1所示。

表1 日钢低碳低硅铝镇静钢成分 %

2.2 炉渣组成

低碳低硅铝镇静钢以铝制品脱氧为主,且过程控硅,渣中SiO2、MgO含量较低,因此常用的二元碱度(m(CaO)/m(SiO2))、三元碱度(m(CaO)/m(SiO2)+m(Al2O3))、四元碱度(m(CaO)+m(MgO)/m(SiO2)+m(Al2O3))均不能很好的反应炉渣碱度情况,对低碳低硅钢种炉渣碱度起决定性作用的为渣中CaO、Al2O3含量,故定义m(CaO)/m(Al2O3)为低碳低硅铝镇静钢炉渣碱度,简称为C/A,取几组不同精炼终渣统计其脱硫率如下页表2,现场实践发现对于低碳低硅铝镇静钢当炉渣C/A比值>2,炉渣流动性变差,脱硫效率降低;当C/A比值<1.5,炉渣碱度不足脱硫效率降低;渣中C/A比值在1.5~2.0的范围内炉渣脱硫率较高,结合现场控硅经验C/A比值越高越利于过程控硅,因此较为合适的C/A比值应为1.8~2.0。

表2 不同精炼渣脱硫率 %

2.3 造渣制度

为减轻LF造渣压力,同时提高钢水吊运过程保温效果,进行转炉出钢加石灰、铝粒提前脱氧造渣,摸索500 kg、1 000 kg、1 500 kg、2 000 kg石灰造渣,根据现场实际运行发现四种不同顶渣保温效果差别不大,如图1,但500 kg顶渣LF炉到站炉渣较稀,碱度低不利于前期埋弧造渣,1 500 kg、2 000 kg顶渣均出现不同程度顶渣结驼现象,1 000 kg顶渣融化良好,LF到站炉渣碱度较适宜。

图1 四种顶渣吊运过程温降

通常转炉出钢采用铝锭对钢水进行脱氧合金化,铝锭密度小易浮于钢液表面被空气氧化,造成钢液脱氧不完全、铝回收率低等问题,通过采用出钢铝锭脱氧、氩站喂铝线(200 kg铝锭+1 000 m铝线)的方式代替纯铝锭脱氧(400 kg铝锭),提高铝制品收得率,保证钢液、钢渣同时脱氧,减轻LF到站造渣压力,铝锭+铝线脱氧与纯铝锭脱氧铝回收率对比如表3,铝锭+铝线脱氧与纯铝锭脱氧LF进站渣样对比如表4。铝锭+铝线脱氧相比纯铝锭脱氧铝制品回收率提高6%,LF进站炉渣氧化性降低1.22%,为LF快速造渣脱硫提供良好基础条件。

表3 铝锭+铝线脱氧与纯铝锭脱氧铝收得率对比

表4 铝锭+铝线与纯铝锭脱氧LF进站渣样

为保证炉渣具有足够的脱硫能力,脱硫总渣量应控制在8~12 kg/t[4],考虑短周期、快节奏的冶炼模式,为快速将硫磺降低至0.003%以下,总渣量按照上限控制。转炉过程石灰用量约3 kg/t,LF需补加7~9 kg/t,即2 100~2 700 kg。将LF脱硫过程大致分为三个阶段:初期(开始冶炼-第一次送电结束,炉渣造渣期,约8~10 min)、中期(第一次送电结束-变渣,炉渣成渣期,约10~20 min)、末期(成渣-冶炼结束,纯脱硫及炉渣调整期,约10~15 min)。

由于LF到站温度较低,前期炉渣融化效果差,为兼顾脱硫基础渣量与炉渣流动性,通过实践摸索首批石灰按照1 300~1 500 kg控制,若炉渣过稠前期可补加萤石降低炉渣熔点提高炉渣流动性;中期温度升高化渣较好,为保证炉渣硫容,提高过程脱硫能力,同时减少末期补灰调渣压力,中期石灰用量按照500~1 000 kg控制;末期温度达到高点,搅拌脱硫,为防止炉渣过稀、碱度不足,末期石灰用量按照100~300 kg控制,调节终渣碱度。

2.4 吹氩制度

钢包底吹氩气做为脱硫反应动力源,对化渣、脱硫影响较大。转炉出钢温度低,为防止氩气单透或不透,透气芯吹扫保证耐材裸露无钢,转炉放钢全程吹氩,氩站铝线合金化过程氩气10~20 m3/h软吹,离站前旁通吹氩,LF工序进站旁通吹氩,全流程保证钢包吹氩正常。

原钢包2个吹氩点处于钢包南侧方位偏心吹氩如图2,LF冶炼过程炉渣化渣较差,大量补加渣料易结坨,将钢包吹氩点位北移至下料口下方,形成对角吹氩如图3,前期化渣时间缩短约2min,脱硫时采用两吹氩点强弱交互吹氩,解决对角吹氩中部流场抵消搅拌能力差的问题。

图2 原钢包底吹氩分布

图3 现钢包底吹氩分布

3 结论

1)通过对炉渣组成、脱氧造渣制度、吹氩制度等方面进行优化控制,日钢精炼脱硫率达到90%以上,成品硫磺质量分数<0.003%比例达到95.6%。

2)对于300t钢水快速脱硫炉渣组成是基础,渣中w(Al2O3)应控制在30%左右,C/A控制在1.8~2.0,为控制渣中w(Al2O3)可根据钢水过吹程度采用铝线+铝锭出钢脱氧合金化或出钢过程少量硅铁脱氧合金化两种方式调节渣中Al2O3比例。

3)为降低LF炉造渣压力转炉出钢石灰用量按照1 000 kg控制;LF工序应分阶段控制石灰用量:首批石灰量控制在1 300~1 500 kg保证基础渣量,此时炉渣过稠可使用萤石化渣;脱硫中期石灰用量控制在500~1 000 kg保证炉渣具有充足的硫容;脱硫末期石灰用量控制在100~300 kg调节炉渣碱度。

4)钢包透气芯对快速脱硫起到决定性作用,为保证低温状态下具有良好透气性,从透气芯吹扫到各工序吹氩都要严格把控。对角透气芯对提高化渣速度有很好的效果,但透气芯对称会出现流场抵消降低脱硫动力学强度,可采用两透气芯强弱交互吹氩来解决此问题。