板带轧机压下油缸最大速度的探讨★

2022-01-24赵春丽李向辉

张 强,赵春丽,李向辉,吴 伟

(中国重型机械研究院股份公司,陕西 西安 710032)

板带轧机作为冶金设备中的主要设备之一,可通过非常大的轧制力将钢带轧制成更薄的,达到相应尺寸、形状、力学性能要求的带材。在轧制过程中,由初期的电动压下改为液压压下后,压下油缸成为了提供轧制力的主要装置。由于依次进入轧机的带材厚度、板形等不同,要轧制出具有一定尺寸、形状、力学性能的带材,压下油缸就要在轧制过程中不断地调整活塞位置,或者调整作用在活塞上的压力,这就要求压下油缸具有一定的速度。文中主要从压下油缸-负载系统固有频率允许的压下油缸最大速度、进油管路流量、回油管路流量三个方面进行分析,给出了确定压下油缸最大速度的方法,对设计类似轧机压下系统具有一定的指导意义。

1 典型的四辊轧机压下油缸-负载系统及其简化模型

典型的油缸下置式四辊轧机压下油缸-负载系统如图1-1所示,油缸上置式四辊轧机压下油缸-负载系统如图1-2所示。每台轧机包含两个压下油缸。

图1 典型的四辊轧机压下油缸-负载系统

压下油缸-负载系统中操作侧压下油缸和传动侧压下油缸共同作用在下支撑辊两端的轴承座上,通过下支撑辊推动整个辊系;两侧油缸并联后,与负载串联;压下油缸无杆腔液压弹簧与有杆腔液压弹簧相并联。由于压下油缸运动部分在液压油中运动时受到液压油的粘性阻尼相对于液压缸的输出力较小,整个辊系在运动过程中受到的内阻力、牌坊对支撑辊轴承座的摩擦阻力、镶块对工作辊轴承座的摩擦阻力之和相对于轧制力也较小,故将压下油缸和负载系统均视作小阻尼单自由度弹簧质量系统[1]。简化后的油缸下置式压下油缸-负载系统模型[2]如下页图2所示。其中:m1为操作侧油缸活塞和活塞杆的质量;m2为传动侧油缸活塞和活塞杆的质量;m3为整个辊系的质量;x1为操作侧油缸活塞的位移;x2为传动侧油缸活塞的位移;x3为负载的位移;c1为操作侧油缸活塞的阻尼系数;c2为传动侧油缸活塞的阻尼系数;c3为负载阻尼系数;k1为操作侧油缸无杆腔液压弹簧刚度;k2为传动侧油缸无杆腔液压弹簧刚度;k3为操作侧油缸有杆腔液压弹簧刚度;k4为传动侧油缸有杆腔液压弹簧刚度;k5为操作侧油缸活塞、活塞杆以及油缸与辊系之间连接的刚度;k6为传动侧油缸活塞、活塞杆以及油缸与辊系之间连接的刚度;k7为负载的弹簧刚度;FL为任意干扰力。

图2 油缸下置式压下油缸-负载系统的简化模型

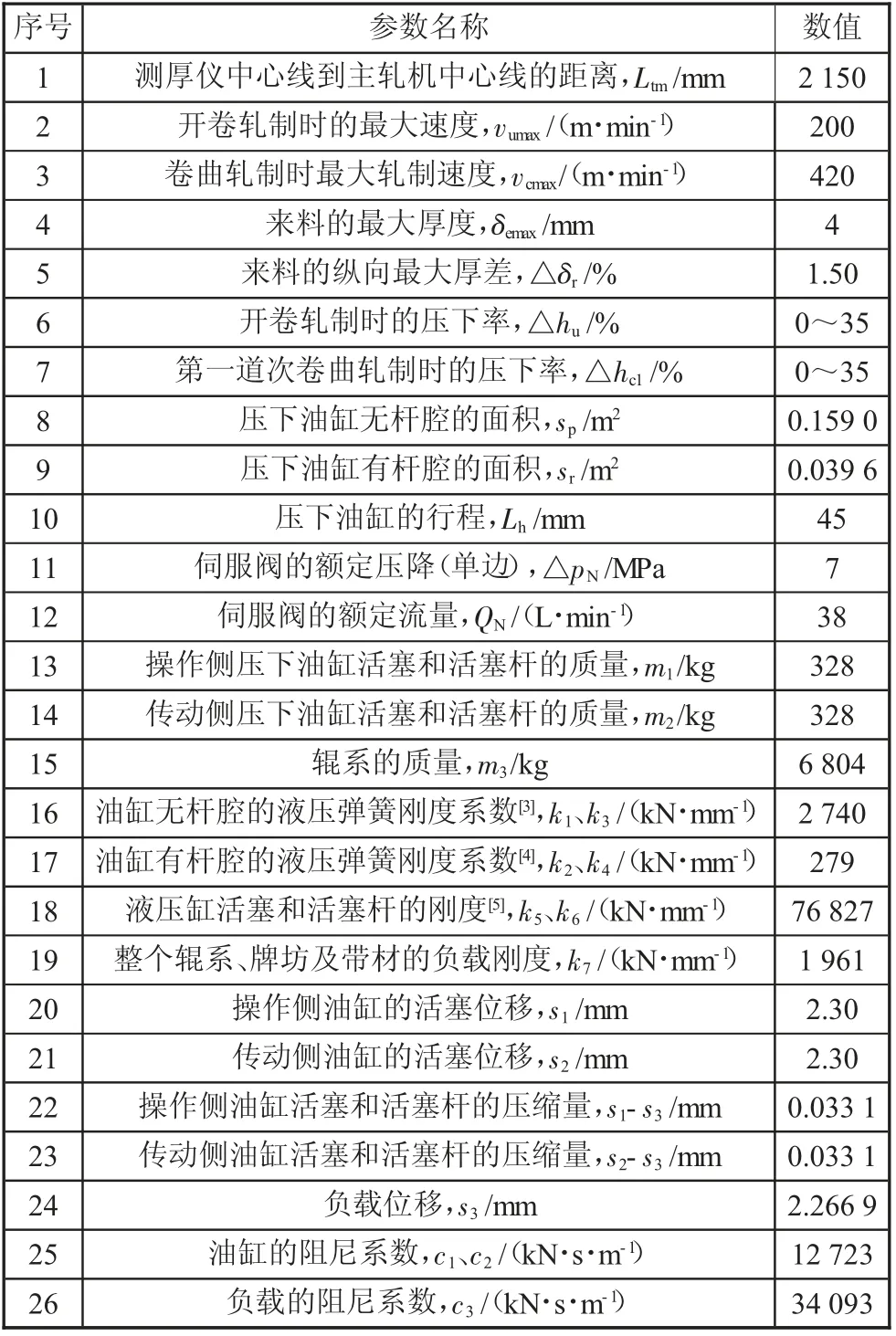

本文以我院投产的某项目中所使用的600 mm四辊可逆轧机为例进行探讨分析,已知其参数如表1所示。

表1 600 mm四辊可逆轧机的已知参数

2 油缸下置式压下油缸-负载系统的固有周期

令K1+K3-K5=K8,K2+K4-K6=K9,-K3-K5-K7=K10,FL=0,则得出图2中压下油缸-负载系统简化模型的微分方程[6]为:

其中:

将表1中的参数及s=wi依次代入公式2,得该压下油缸-负载系统的特征频率为:ω1=61.01i rad/s,ω2=-5 118i rad/s,ω3=-6 897i rad/s,ω4=6 654i rad/s,ω5=43 785irad/s,ω6=44 097irad/s。

则该压下油缸-负载系统的最小固有圆频率为w1—w6虚数部分的非负最小值,即61.01 rad/s,其最小固有频率fn==9.71Hz;压下油缸-负载系统的固有周期Tn≥≈103 ms。

3 所需压下油缸的最大速度

不同的轧机有轧前穿带和轧制穿带两种模式,在此仅考虑轧前穿带的工作模式。轧前穿带即在正式轧制前,穿带后先建起轧机刚度,在建立刚度过程中,压下油缸活塞和活塞杆、辊系和牌坊已发生一定的变形,只有当轧制力增加时,压下油缸活塞和活塞杆、辊系和牌坊才会发生进一步的变形。正式轧制时,带材从机前逐步进入轧辊并发生连续变形,压下油缸活塞的位移等于轧机出口板带厚度的正公差减去负公差之后的绝对值,而工作辊消去板带公差后需返回原来的位置,故压下油缸活塞往返所走行程为轧机出口板带厚差绝对值的4倍。以轧制硬度相对较大的黄铜为例,假设轧制前后纵向最大(百分比)厚差均为±1.5%,在开卷轧制和第一道次卷曲轧制过程中压下率均为0%~35%,当压下率为0%时轧机出口板带厚度的波动量最大。

3.1 开卷轧制时最大速度

压下油缸-负载系统动作一次板带所走的距离Lu=Tnvumax=103×200/60=343.33 mm。

由表1可知板带来料的厚度为4 mm,一个压下油缸-负载系统固有周期压下油缸活塞的行程:4△δc1=4×4×(1-0)×1.5%=0.240 mm;压下油缸的最大速度vhumax≤×103=2.23 mm/s。

3.2 第一道次卷曲轧制时最大速度

压下油缸-负载系统动作一次板带所走的距离Lc=Tnvcmax=103×420/60=721 mm。

一个压下油缸-负载系统固有周期压下油缸活塞的行程:4△δc2=2×2×4×(1-0)×1.5%=0.240 mm。

带头和带尾的轧制对液压压下系统动态响应的要求最高,是影响成品率的主要因素。若带头、带尾板带厚差是中间板带厚差的2倍,则将轧制速度降至最大速度的一半即可。

4 压下油缸无杆腔进油流量和有杆腔回油流量对最大速度的限制

4.1 无杆腔的进油流量

取开卷轧制所需压下油缸最大速度和第一道次卷曲轧制所需压下油缸最大速度相比较大值作为压下油缸的最大速度,即:vhcmax=2.33 mm/s,单侧压下油缸进油最大流量Qhmax=vhmaxsp=2.33×0.159 0×60=22.228 L/min。

考虑到整个系统的控制精度并保留一定流量裕量,选择由MOOG公司生产的大于且最接近该流量的G761型38 L/min伺服阀[8](额定流量误差在±10%)作为压下控制阀,并以伺服阀的额定压差为伺服阀的实际压差,故伺服阀的额定流量QN等于伺服阀的最大负载流量QP。则空载时压下油缸伸出的最大速度

系统压力为25 MPa时,一般压油管道的流速为4 m/s,选取外径为22 mm、壁厚为3.5 mm的钢管作为进油管道,压下油缸无杆腔进油管道的截面积=(22-2×3.5)2×10-6=1.767 1×10-4m2。

进油管道的允许流量Qpp=sppvp=1.767 1×10-4×4×103×60=42.41 L/min>Qp=38 L/min。

4.2 有杆腔回油流量

当压下油缸的无杆腔以38 L/min进油时,有杆腔的回油流量=9.464 L/min。

压下油缸有杆腔进、回油管路为同一管路,仍选取外径为22 mm、壁厚为3.5 mm的钢管作为有杆腔的进回油管道。一般回油管道的流速约为2.0 m/s,回油时管道的允许流量Qrt=srtvr=1.767 1×10-4×2×103×60=21.21 L/min>Qr。

5 压下油缸快速返回时有杆腔进油流量和无杆腔回油流量对最大速度的限制

5.1 有杆腔的进油流量

通过对样本进行分析,有杆腔进油回路中电磁换向阀的最大流量为60 L/min,减压阀的最大流量为40L/min,有杆腔进油管道的允许流量为42.41L/min,故有杆腔进油回路能提供的最大流量为三者的最小值,即40 L/min。

5.2 无杆腔的回油流量

压下油缸无杆腔的流量Qpt=160.61 L/min。

压下油缸快速返回时无杆腔液压油经电磁卸荷阀进入回油管道,卸荷阀的额定流量为200 L/min。回油管道不宜选择过大,在此选取外径为42 mm、壁厚为4.0 mm的管道作为回油管道,其截面积spt=×(42-2×4.0)2×10-6=9.079 2×10-4m2。

无杆腔回油管道的允许流量Qpt=sptvt=9.079 2×10-4×2.0×103×60=108.95 L/min<Qpt。

此时压下油缸快速返回速度vb=11.42mm/s。

压下油缸快速完全返回所用的时间tb≤==3.94 s。

6 结论

600 mm四辊可逆轧机压下油缸实际最大速度为2.50 mm/s,上述计算结果与实际基本一致,该轧机所轧出板带的厚度公差完全符合合同中规定的成品要求。从上述计算可以得出以下结论:

1)带载时压下油缸的最大速度取决于压下油缸-负载系统的固有周期和轧后带材的厚差值。

2)进油和回油管路流量是限制空载时压下油缸最大速度的最主要因素。

3)继续增大无杆腔回油管道内截面可进一步适当提高液压压下系统的快速返回速度。通过上述确定压下油缸最大速度的方法,可求出设计类似轧机压下系统中压下油缸带载或空载时的最大速度。