影响固井质量的因素和预防措施研究

2022-01-23王增坤

王增坤

(钻井一公司技术服务分公司质量管理室,黑龙江 大庆 163000)

1 固井的难点及影响因素

1.1 地层压力系统复杂

老油田开发过程中的后期布置的井网都是在主力油藏进行,大部分都是水驱开发中后期时期,这个阶段地层原来压力系统被长期注采破坏。新井井筒纵向上会经过多套压力系统,常常是高低压层交错并存,因此固井是很难同时满足全部压力系统的要求[1]。

1.2 井眼尺寸不规范

钻井井眼根据施工目的的不同存在多种类型,老区油田调整井网布置往往受到多种条件的制约,比如避开现有井网中高产井和回注井,避开地面管线和建筑,利用原有井场减少征地费用等。因此在钻井施工中需要大斜度井、侧钻井、水平井等特殊结构的井况,在钻井过程中还得注意强注水层系,一旦控制不好井眼轨迹就会造成井壁垮塌、井径扩大等钻井事故[2]。

1.3 固井过程中的污染

目前许多油田都存在着一些长停井,由于当时生产需求,用水泥在井口进行了封堵。随着安全、环保、生产形势发展需要,这些封井已达不到目前封井的技术标准要求,存在安全、井控方面的隐患,需要进行安全封堵;同时还有一些长期停产井由于产能需求和开发要求需要老井恢复,重新开发利用。这些井由于长期停产关井,井内压力无法预知,采取原来常规的钻塞方式,一旦钻开井口水泥塞面,遇到高压油气流,由于液面距离井口近,钻塞管柱负荷轻,极易造成井口无法及时有效控制,严重的会造成钻塞管柱被井内压力顶出,造成大面积污染,如图1所示。

图1 钻塞井口压力高钻塞管柱顶出造成大面积污染

1.4 固井质量要求高

老区调整井主要是为了弥补原有井网的空白位置或动用之前未开发的层系提高采收率。这部分非主力储层往往层薄、分散、变化大,这就需要调整井层间或层内实施细分开采,在试油、射孔、防窜等多种作业环境都要求固井质量过关,加大了固井难度[3-4]。

2 多凝水泥浆体系的特点

2.1 水泥浆性能要求特殊

固井是一项综合的工程,必须从各方面入手,采取有效措施,降低各项因素对固井质量的影响,达到替净、压稳及防止油水窜的目的。固井过程中对水泥浆体系的要求最为重要,特别是在容易水窜的地层钻井时不同性质的地层水对水泥浆体系的影响很大。地层水窜入水泥浆体系中会破坏体系原有的性质,对水泥浆硬化时间、硬化强度等都会产生影响。目前水泥浆体系中都添加了防水窜成分,但是很难对多套不同地层的地层水适用。

2.2 多凝水泥浆体系原理

目前在油田一般多采用的是双凝或三凝水泥浆体系,对于改善固井质量见到明显的效果。多凝水泥浆体系,顾名思义就是在一个井眼或井段固井过程中,采用两个或者两个以上不同候凝时间的水泥浆多体系的组合。

多凝水泥浆体系的研究与应用目的,主要是满足不同压力体系,适应不同地温条件和不同稠化时间的需要,预防或减小窜槽的发生,适应不同地层岩性。多凝水泥浆体系的特点,浆体比重一般为2~3 个不同比重的浆体组成,浆体比重阶梯式变化,一般为下高上低(特殊要求时,也有下低上高的情况),各水泥浆的稠化时间有较大差别;对井下不同压力层系的适应性较强,能够有效遏制水泥浆失重而引起的层间窜槽,浆体的性能差别较大,低失水和低自由水(尾管井一般要求无自由水),且具有一定的触变性。

2.3 多凝水泥浆体系的应用范围和对象

一般为井下地温梯度变化大,地层存在异常高压或异常低压,或压力层系复杂;水泥浆封固段长(一般大于1000m),地层底部承压能力较低;主力油层短,但为保护套管而需要填充上部套管段,油气显示良好,地层流体活跃。多凝水泥浆体系的应用难点为各体系之间分界点的准确选择,各体系之间比重的合理分配,现场混浆过渡段的方量的控制,各封固段地层温度的准确把握。而分界点的确定原则可以参照以下方法:

(1)根据测井结果,分析油、气、水层等分布情况,分界点定在主力油层以上50~100m,确保主力油层封固质量。

(2)漏层较浅的井,封固点选取在漏层以下100m。

(3)井底或主力油层段井漏的井,两种水泥浆体系分界点的确定是根据堵漏效果,在满足常规速凝水泥浆封固主力油层的前提下,分界点尽量下移,以降低环空水泥浆当量密度。

3 多凝水泥浆体系的现场应用实例

以A1 井固井数据为例进行效果验证评价。施工日期为2019 年9 月6 日,套管尺寸140mm,井深2378m,设计返高600m,实际返高0m,封固段1778m,扩大率4.87%,水泥浆量设计44.29m3,实注48.07m3。

该井油层顶界1795m,油层底界2333m。阻位2366.18~2365.40m。最大井斜14.30°,井深位置2362.18m,方位角149.40°。平均每米环容24.97L/m。平均井径226.52mm,井径扩大率4.92%。循环泵压6.0MPa,泥浆密度1.21g/cm3,泥浆粘度40s,循环排量2.10m3/min,循环充分,泵压稳定,出砂干净。上井水泥设计“G油砂15t+G降30t+中G晶格”30t,实际为“G油砂14t+G降28t+中G晶格”29t,水源充足设备提前运转正常。

施工情况:试验温度70℃,用水为现场水。

(1)试压15MPa,压力不降。

(2)注前置液6.0m3,压力2.0MPa。

(3)共注水泥48m3,其中G 油砂12m3(1.56~1.76g/cm3),G 降18m3(1.78~1.90g/cm3),中G 晶格18m3(1.92~2.00g/cm3),注灰压力5~2MPa,注灰排量0.9~1.7m3/min。

(4)注压塞液2.0m3,排量0.5m3/min,压力0MPa。

(5)共替泥浆25.4m3,先替原井浆1010m3,然后跟入重泥浆继续顶替。替浆10m3时起压力,压力5MPa,排量2.0m3/min,替至23m3时,压力13MPa,降排量至1.40m3/min,替浆压力0~13MPa,碰压22MPa,碰压明显,压力不降,放回水不倒返,替浆期间返出正常。替浆后期配入ρ=1.50g/cm3重浆顶替。

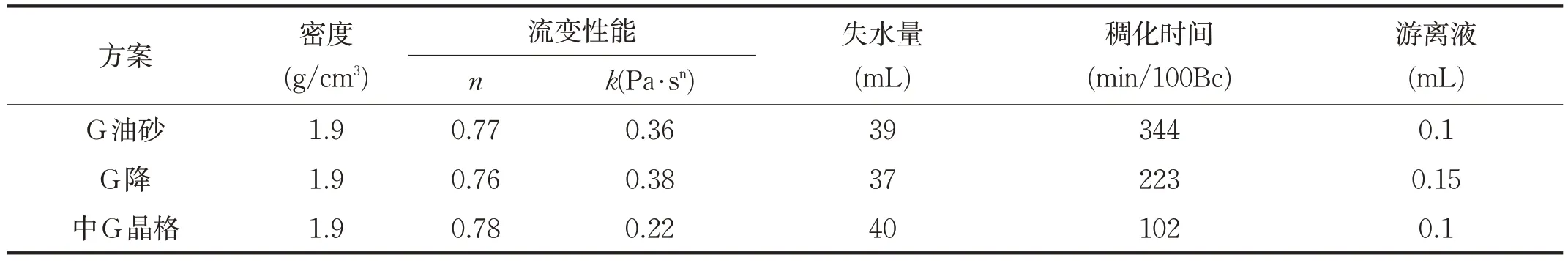

本井采用的即为多凝水泥浆体系,包含三种性能不同的水泥浆,分别为G 油砂、G 降、中G 晶格。各体系的性能参数如表1所示。

表1 多凝水泥体系参数

4 结论

通过多凝水泥浆体系及配套措施的应用,可以明显提高老区调整井的固井质量,特别是二界面的质量有了明显好转。通过在现场的试验性实验分析使用多凝水泥体系可以有效提高老区调整井的固井质量,减少固井费用和后期维护成本,由此而带来的直接和间接收益是相当可观的。因此,多凝水泥浆体系拥有良好的推广应用前景。