煤层高低压深孔超前注水技术在豫西三软煤层中的应用

2022-01-23王建坤吕建立

王建坤,吕建立,王 江,李 岗

(河南能源化工集团永煤公司龙王庄矿,河南 渑池 472434)

豫西三软煤层的典型特点:煤层及顶底板岩性强度低,煤层赋存起伏大,厚薄不均(典型的鸡窝煤),煤层坚固性系数在三类以上,抽采钻孔难,易对煤层进行全覆盖。在对工作面进行回采的过程中,常出现煤壁片冒、回风流瓦斯忽高忽低、煤尘超标现象,严重影响着回采效率以及工人的身心健康。尽管工作面采取了浅孔注水工艺,但由于浅孔施工与工作面回采进行交叉作业,回采的安全性及效率低,且无法保证注水时间和注水量,效果不佳。为此,龙王庄矿为满足综放工作面安全高效的生产需要,通过采用工作面顺槽高低压深孔超前注水技术,有效超前释放了煤层瓦斯,控制了上隅角和回风流瓦斯的异常浮动;减少了工作面的片帮冒顶现象,使工作面回风流中的粉尘得到了有效抑制;清除了浅孔注水与工作面回采交叉作业的安全隐患,为综采工作面的安全高效生产奠定了良好基础。

1 煤层高低压深孔超前注水机理

煤层高压深孔超前注水机理:在工作面超前30~100 m以外施工顺层抽采钻孔的过程中,每间隔8~10 m抽取一个见煤段较长的抽采钻孔以作为注水钻孔,并采用加强的封孔材料和封孔工艺进行封堵连抽,待抽采浓度在10%以下时,向孔内注入不低于6 MPa的高压水(一孔两用)。这样将会使原有煤体发生以下改变:

1)打破煤体原有的煤-瓦斯体系的平衡,形成新的煤-瓦斯-水三相体系平衡,使煤的力学性质发生明显变化,煤的弹性和强度减小,塑性增大;

2)改变瓦斯流动性质,在高压水作用下,煤体微裂隙得以扩展和联通,部分游离瓦斯通过邻近抽采钻孔得以释放,煤层瓦斯含量、瓦斯压力均明显降低,另外,高压水分子附着在煤体表面,可有效抑制瓦斯的解析过程,使一部分瓦斯在煤体破坏后不涌入采掘空间,而是随煤体被运出工作面,从而减少采动影响区域内游离瓦斯的来源;

3)改变煤体应力集中位置,高压水使煤体内孔隙裂隙结构发生变化,应力得到重新分布,向深部转移,尤其在工作面前20~30 m左右的应力集中区效果更为明显。

煤层低压深孔超前注水机理:在工作面超前20 m以里的卸压区内,利用原有的顺层抽采钻孔或注水钻孔(一孔多用)进行补强注水。由于该区域应力已释放,煤体强度降低,裂隙发育,利用巷道内静压水源(2~3 MPa)即可达到超前驱逐瓦斯和湿润煤体的效果,增强煤体塑性,提高其防片冒性能。另外,煤体含水率增大,产尘源减少,可有效降低工作面回采过程中的煤尘量。

2 工程实例概况

龙王庄煤业1208综放工作面主采二1煤,煤层埋深650~760 m,工作面走向长度为876 m,倾斜长度160 m,煤层厚度0.2~10.2 m,平均厚度3.78 m,煤层倾角14°~30°,平均倾角16°,煤层变异系数为77%,煤层强度系数f为0.5~1.0,煤质松软易碎;煤层顶板为1~2级,底板为A-C类,煤层结构简单,属典型的“三软鸡窝煤”不稳定煤层。工作面残余瓦斯质量含量为2.25~4.68 m3/t,瓦斯压力0.32 MPa,煤尘爆炸指数27.5%,具有爆炸危险性,工作面采用走向长壁式采煤方法,实行综采放顶煤一次采全高、全部垮落法管理顶板。

3 注水方案设计及流程管控

3.1 注水方案设计原则及依据

1)注水方案设计遵照“封得住、耐得压、注得足、立得住、握成团”的原则,针对性地解决煤层内注水“封不住、不上压、注不进、效果差”顽疾;

2)根据工作面超前应力分布选择注水方式、注水参数和注水时间;

3)利用抽采钻孔设计,并根据抽采钻孔的施工情况、煤岩孔长度及封孔质量合理确定注水钻孔,做到“一孔两用、一孔多用”;

4)高压注水钻孔必须根据距切眼的间距进行反复注水、反复抽采,且注水压力必须逐级提高,以增加注水量。

3.2 注水方案

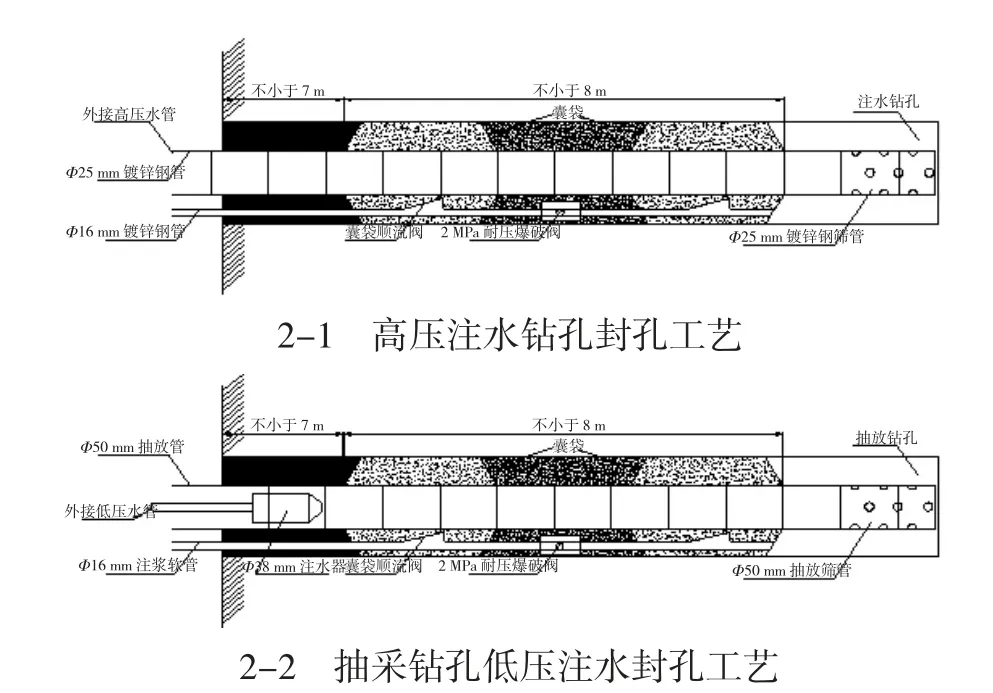

根据1208工作面轨道顺槽瓦斯抽采顺层钻孔设计,在顺层钻孔施工的过程中,每间隔8~10 m选择一个抽采钻孔作为注水钻孔,选用符合高压注水条件的封孔材料和封孔工艺进行封孔,并接入抽采系统进行抽采,待该钻孔瓦斯抽采浓度衰减80%以上时,即可连接高压供水系统进行高压注水,直至孔口、周边或邻近钻孔渗水、出水为止,并再次将该钻孔接入抽采系统进行抽采;待该钻孔距工作面切眼20~30 m(应力集中区)时,将其连接至高压供水系统进行由低到高的增压注水,直至孔口周边或邻近钻孔渗水、出水为止;对于进入距工作面切眼小于20 m范围内(卸压区)的抽采钻孔或注水钻孔,拆除其连抽管件,从距切眼3~5 m处开始,向每个抽采钻孔封孔管(Φ50 mm)内插入注水封孔器(Φ38 mm),并逐个连入低压供水管路(注水钻孔直接连入),进行低压注水,直至孔口、周边、邻近孔或工作面内出现渗水、出水为止。注水钻孔布置如图1所示,抽采钻孔注水封孔工艺如图2所示。

图1 注水钻孔布置图

图2 抽采钻孔注水封孔工艺

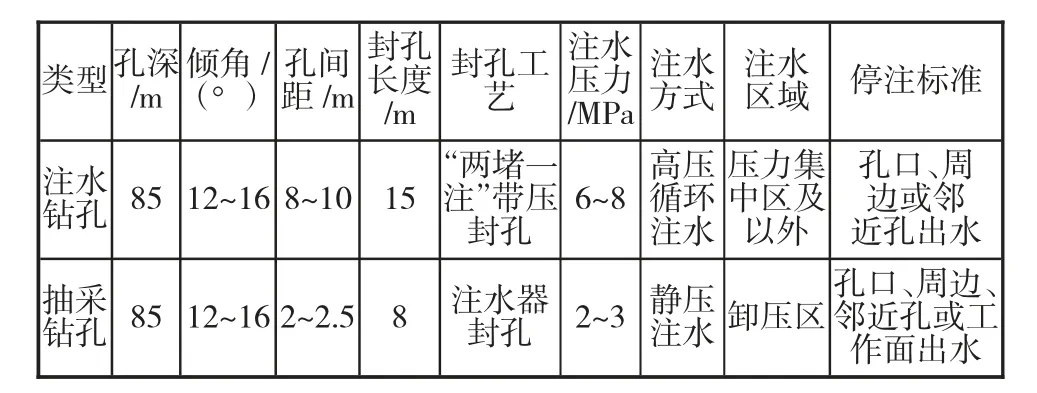

3.3 注水参数确定

3.3.1 钻孔选择

按照“一孔两用、一孔多用”的原则选择抽采钻孔作为注水钻孔,钻孔间距为8~10 m,钻孔深度不低于85 m,封孔材料采用Φ25 mm镀锌钢管,封孔深度不低于15 m,封孔工艺采用“两堵一注”带压封孔,外段添堵膨胀速凝水泥砂浆。

3.3.2 注水压力

由于“三软”煤层具有强度低、易破碎的特点,因此注水压力对注水半径和注水效果影响较大。通过试验发现,注水压力超过8 MPa时,钻孔周边的原有或次生裂隙以及邻近抽采钻孔均会在短时间内出现渗水或透孔,影响有效注水量和注水效果;而注水压力小于2 MPa时,注水扩散半径太小,注水量少,无从谈起注水效果;而注水压力由小变大逐级增压至6 MPa并保压注水时,注水量能增加50%以上,因此,注水压力选定在6~8 MPa。

3.3.3 注水量与注水时间

经试验,高压注水钻孔首次采取由低压向高压逐级增压、保压注水时,单孔最大注水量可达到80 m3左右,二次保压注水可达到15 m3左右,进入工作面卸压区的三次低压注水可达到5~8 m3。注水时间以孔口、孔周边或邻近孔渗水、出水为止。注水参数如表1所示。

表1 注水参数表

3.3.4 注水工艺流程及管控措施

3.3.4.1 注水工艺流程

施工钻孔(Φ94 mm)85 m→全程下镀锌钢管(Φ25 mm)→“两堵一注”封孔25 m(有效封孔段不低于8 m)→连管抽采→连接高压注水管路注水→连管抽采→连接高压注水管路注水→连管抽采→连接低压注水管路注水→结束。

3.3.4.2 注水管控措施

为确保“封得住、耐得压、注得足、立得住、握成团”的注水效果,特采取以下措施:

1)为强化“封得住”,要求采用“两堵一注”带压封孔工艺,并将封孔深度推深至距孔口15 m的卸压区以里,有效带压封孔长度增加至8 m(注浆带压不低于2 MPa),并对钻孔外段空间进行灌浆处理,尽可能增强钻孔周边的严密性。

2)为确保“耐得压”,封孔管路采用无缝钢管,接头采用“U”型卡卡接,封孔材料采用高标号特殊混合料,注水管路采用耐压软胶管。

3)为保证“注得足”,首次高压注水采取逐级升压、保压注水,争取高压最大注水量;而在后期的二次、三次高低压注水过程中,仅考核注水量,不考核注水压力,争取最大注水量;另外,在工作面超前5~10 m的卸压区,利用抽采钻孔,向其中插入注水封孔器进行超前低压注水,进一步增加煤体注水量。

4)“立得住、握成团”的标准就是要达到煤体塑性增强,不易片冒,煤墙落煤后可抓煤成团。

4 效果分析

1)通过观测,高压注水前后邻近抽采钻孔的抽采浓度变化如图3所示,由图3可知,高压水破坏了周边煤体结构,增加了煤体的显性裂隙,在与抽采钻孔之间形成高压差,促使解析出来的大量瓦斯涌入抽采钻孔,提高了单孔抽采浓度,强化了抽采效果。

图3 高压注水前后抽采瓦斯浓度变化

2)通过观测工作面超前钻孔瓦斯抽采浓度,确定了工作面超前应力集中区为20~30 m。而进行高低压注水后,再次观测工作面超前钻孔瓦斯抽采浓度,其变化如图4所示。由图4可知,高低压注水后,工作面超前应力集中区表现弱化,有利于消除瓦斯集聚区的出现。

图4 高压注水前后应力集中区瓦斯浓度变化

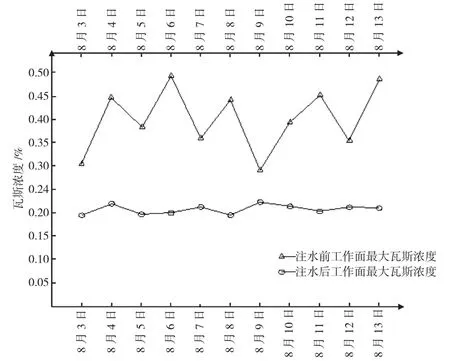

3)工作面及回风流瓦斯传感器最大值的变化情况如图5所示。由图5可知,经过高低压注水后,工作面前方煤体瓦斯已提前释放,避免了瓦斯忽高忽低的异常变化,为工作面安全回采提供了坚实基础。

图5 高低压注水前后工作面最大瓦斯浓度变化

4)工作面及其回风流中各测尘点的总粉尘浓度检测变化情况如表2所示。由表2可知,工作面取得了较好的降尘效果,各工序降尘率在60%以上,注水降尘效果明显。

表2 1208工作面各测尘点总粉尘浓度测定结果

5 结语

在综放工作面超前及其以外施工抽采钻孔过程中,合理选择注水钻孔(一孔两用),强化封孔要求,进行多轮次的高低压注水,可有效提高工作面的瓦斯抽采量,弱化工作面超前应力集中区,消除工作面瓦斯涌出异常,降低工作面瓦斯涌出量,增强工作面煤体塑性,减少煤墙片冒,避免了工作面浅孔注水与正常回采交替作业,提高了工作面的正规循环作业率,降低了工作面各工序的产尘量,优化了作业环境,为矿井的安全高效生产奠定了坚实基础。该技术在“三软鸡窝煤”开采过程中,具有很大的推广应用价值。