0.1 mm厚的薄板脉冲激光焊接关键技术研究★

2022-01-23王熙杰蔡慧林

王熙杰,蔡慧林

(1.湖南铁路科技职业技术学院,湖南 株洲 412006;2.湖南省高铁运行安全保障工程技术研究中心,湖南 株洲 412006;3.兰州交通大学,甘肃 兰州 730070)

超薄板厚度一般小于1 mm,由于板料厚度很薄,刚性很小,受焊接应力作用极易发生变形,引起板材扭曲、翘曲或波浪形变形[1]。而焊接应力与焊接热输入密切相关,焊接热输入大小直接影响接头区域大小和焊接变形,且焊缝熔透状态由焊接热输入决定,热输入不当容易造成未熔透或焊漏缺陷。这就意味着:在超薄板焊接时,要获得优质的焊接接头,必须在保证板料熔透的情况下,尽量降低热输入,以减小板料变形。

激光焊接具有热源能力密度高、方向性好、热影响区小的特点,且可以在较低的热输入水平下,将材料局部熔化,从而实现焊接。因此,激光焊接在薄板、超薄板的焊接上具有独特优势[2]。脉冲激光焊是通过时间上间歇的激光脉冲作用,使材料局部熔化而实现连接的方法,其热源是间歇式激光热源,其既具有激光热源的特点,又具有间歇熔化的特征,既具有连续焊的特点又具有点焊的特征[3]。跟连续激光焊接相比,脉冲激光焊可以在相对较高的脉冲功率下进行较低水平热输入的焊接,这说明脉冲激光焊可以在更低的热输入条件下获得熔透的焊缝。

上海交通大学王琪珉对0.1 mm不锈钢进行了连续激光搭接焊研究,在焊接速度为50 mm/s、激光功率在80~150 W时,能够获得上层板熔透、下层板不烧穿,且表面成形较好的焊缝[4]。计遥遥对0.65 mm双相钢脉冲激光焊接进行研究发现,焊缝组织与焊斑重叠率具有明显联系,当焊斑重叠率较低时,焊缝未重叠区的组织比重叠区组织更细小,但不均匀;当重叠率较高时,焊缝组织变大,并呈现出一定方向性[5]。孙佳伟采用脉冲激光焊获得了0.2 mm厚的Inconel625薄板高质量对接焊接头,接头抗拉强度达到母材的96.4%,延伸率为母材的54.4%,分析发现焊缝组织由熔合线附近的柱状晶和中心细小的等轴晶组成[6]。近年来,国内外学者对薄板、超薄板激光焊接进行了相关研究,但对0.1 mm厚超薄板的焊接研究较少,特别是在对影响超薄板焊缝成形控制方面的关键因素的研究上,往往只注重某一方面,缺乏比较系统的研究。为此,本文以0.1 mm厚1J79钢板为实验对象,研究超薄板脉冲激光焊接中影响焊缝成形的关键因素。

1 试验条件及方法

试验所用材料为1J79软磁合金材料,板厚0.1 mm,材料化学成分如表1所示。利用精密剪板机将板料裁剪为100 mm×50 mm的长方形试样,焊前采用酒精去除表面油污和水分,吹干后备用。

表1 1J79软磁合金化学成分 %

试验所用激光器为德国通快公司的TruLaserCell 3004脉冲激光焊接机,激光波长为1 064 nm,该激光器最大平均功率为124 W。激光传输光纤芯径为400μm,焊接头聚焦镜焦距为200 mm,焦点位置的激光光斑直径为0.4 mm,焊接时焦点固定在工件上表面,即上方3 mm处。焊接采用99.999%的纯氩气作为保护气,保护气流压力为0.5 MPa(5 bar),吹气角度与工件的夹角为55°。焊接装置简图如图1所示。

图1 焊接装置简图

焊接试验采用对接焊,焊接试板用酒精清理干净后,将拼缝对中,按图1-1固定后实施焊接。焊接实验采用单一变量法,变量参数包括激光功率P、脉冲宽度t、脉冲频率f和焊接速度v,焊接完成后,用显微镜观察焊缝表面并记录。焊斑重叠情况如图2所示。

图2 焊斑重叠示意图

由图2可知,薄板脉冲激光焊焊缝由一串等间距的熔池相互重叠而成,焊缝表面能观察到明显的、重叠的焊斑。通过对焊缝表面照片测量分析,并利用焊斑间距Δx与焊斑直径d,可以计算得到焊斑重叠率[7],即焊斑重叠率。

2 影响超薄板焊缝成形的关键因素

薄板焊接的关键就是要调整好工艺参数,在保证熔透的前提下,获得一条连续的、无烧穿的焊缝[8]。焊接过程的本质就是熔池的运动,控制超薄板焊缝成形的关键就是科学控制熔池运动,而熔池运动与熔池大小、形状、受力状态和焊接速度密切相关,接下来对以下三个因素分别进行阐述。

2.1 焊接间隙

众所周知,脉冲激光焊的峰值功率非常高,一般可达到几千瓦甚至几万瓦,在焊接金属时,超高的激光功率会让金属表面瞬间熔化,并使部分金属瞬间汽化,金属熔体在重力和蒸汽反冲压力作用下具有向下流动趋势,而熔体表面张力使熔体向上缩回。在对接焊中时,若焊接间隙设置合理,两侧母材熔化的熔体刚好能形成完全穿透母材的熔池,如图3-1所示。此时,表面张力与重力、蒸汽反冲压力处于动态平衡,焊接过程中熔池形态稳定,既不会出现未熔透,也不会出现焊漏现象。当焊接间隙较大时,两侧母材熔化后的熔体向下流动,但两侧熔体不能汇合,两侧熔体在表面张力作用下各自向两侧母材靠拢,这样焊接间隙将进一步扩大,最终使两侧母材无法实现连接,如图3-2所示。

3-1焊接间隙较小时熔池形态

图3 不同焊接间隙下熔池形态

焊接间隙的大小直接影响到焊缝的连续性,控制焊接间隙是获得优良焊缝的关键因素之一。首先,在板料拼接时要求焊接间隙控制在较小范围,基于本试验条件,试验结果显示当板料相互接触(即焊接间隙为零)时,焊接稳定性和连续性更好。其次,在焊接过程中,板料受热发生变形,引起板料错位,造成焊接间隙增加,最终也会导致两侧母材不能连接,因此,在焊接时需要用夹具保持板料位置来控制焊接间隙。

2.2 热输入水平

焊接热输入水平决定焊接熔池大小和焊接熔透状态。焊接热输入越高,熔化区域越宽,熔池越大,焊接熔透能力越强。在脉冲激光焊接中,焊接热输入可以用2个参数进行评价,一个是单个脉冲能量Q(即一个脉冲所输出的能量大小),另一个是焊接线能量q(即在单位长度的焊缝上所输入的焊接能量)。由于脉冲激光焊同时具有运功离散性和热传导连续性的特点,而脉冲能量和焊接线能量刚好可从这两个方面进行评价,因此,用这两个参数对脉冲激光焊的热输入水平进行研究。不同脉冲能量的焊缝形貌如图4所示,不同焊接线能量的焊缝形貌如图5所示。

图4 不同脉冲能量的焊缝形貌

图5 不同焊接线能量的焊缝形貌

脉冲激光焊时,每个脉冲在材料表面作用形成一个熔池,由于脉冲作用时间极短(在ms量级),熔池之间相互影响很小,焊接熔池大小、形态由脉冲能量决定[9]。从图4中可知,当脉冲能量增加时,焊缝正面与背面熔宽均增加,说明脉冲能量增加,熔池体积增大,具体表现为熔池宽度与深度增加,因此在板材厚度一定时,焊缝正面与背面熔宽均增加。同时发现,当脉冲能量为0.54 J时,出现焊漏现象,这是因为此时熔池体积较大,而板材厚度较小,熔体表面张力不能平衡熔体重力和蒸汽反冲压力,使得熔池底部破裂,造成熔体流失,最后形成熔化后回缩的缺口。

焊接线能量也是焊接热输入的一个评价参数,与脉冲能量不同的是,焊接线能量是指脉冲能量在焊缝长度上的累积效果。由于脉冲激光焊是多个脉冲在焊缝方向的累积,当单位长度上的脉冲数目越多,焊接线能量越高,反之亦反。从图5可知,当焊接线能量增加时,焊缝正面与背面熔宽增加,焊缝成形连续性增强,但当焊接线能量为3.46 J/mm时,焊缝出现焊漏现象,这是因为单位长度的焊缝上的能量累积太高,熔池被拉长,熔体表面张力不能平衡熔体重力和蒸汽反冲压力,使得熔池底部破裂,熔体向熔池前后和两侧母材回缩,随后形成扩大的缺口和断续的焊瘤。

因此,超薄板脉冲激光焊接不仅要控制脉冲能量大小,还要合理控制焊接线能量,以维持尺寸、形态合适且动态稳定的熔池,只有这样,才能获得成形良好、均匀的焊缝。

2.3 焊斑重叠率

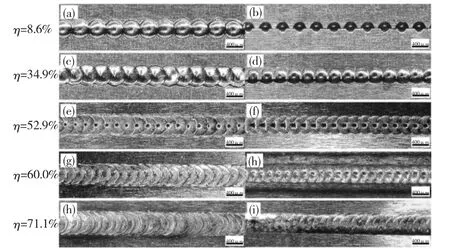

焊斑重叠率是焊接熔池凝固后的宏观表现,焊斑重叠率直接影响焊缝成形状态。在焊接熔池大小一定时,焊斑重叠率与脉冲频率成正比,与焊接速度成反比。由于脉冲激光焊“小孔”的存在,在焊斑中心存在“小孔”熔合的凹陷,为获得表面均匀的焊缝,一般要求焊斑重叠率不能小于50%。不同焊斑重叠率的焊缝形貌如图6所示。

图6 不同焊斑重叠率的焊缝形貌

从图6(a)~(f)中可以发现,当焊斑重叠率小于50%时,焊斑中心的“小孔”熔合凹陷不能被后续焊斑覆盖,凹陷清晰可见,影响了焊缝表面均匀性。此外,在焊缝背面存在焊斑未重叠现象,不仅影响焊缝成形,还减小了焊缝熔接面积,降低焊缝强度。当焊斑重叠率超过60%时,焊斑“小孔”凹陷被覆盖,焊缝成形均匀性得到大幅提高,且焊缝背面重叠均匀。说明在本实验条件下,要获得成形均匀、熔透良好的脉冲激光焊缝,焊斑重叠率阈值应该提高到60%。实际上,当脉冲能量一定时,焊斑重叠率与焊接线能量成正比例关系。这意味着在调节焊斑重叠率时还要考虑焊接线能量的大小,如果两者匹配不当,可能造成焊缝成形不均匀或焊缝焊漏现象。

因此,应在满足焊斑重叠率阈值的条件下,合理调节焊接线能量,以获得成形良好、表面均匀的焊缝。

3 结论

脉冲激光焊接工艺的有关参数较多,且参数之间存在相互影响,通过试验结果分析发现,影响超薄板脉冲激光焊焊缝成形质量的关键因素可以确定为:焊接间隙、热输入水平和焊斑重叠率。超薄板脉冲激光焊接的参数调整原则如下:

1)保持板材焊接间隙为零。必要时可采用适合的夹紧方式来控制焊接过程中的板料变形,以保持焊接过程中板材焊接间隙为零。

2)选择合适的脉冲能量。脉冲能量决定焊接熔透状态,合适的脉冲能量应该能维持板料熔透而不至于使熔体下漏。

3)保证焊斑重叠率与焊接线能量的匹配关系。焊斑重叠率是焊缝成形连续性的体现,要在满足焊斑重叠率阈值的前提下,调节焊接线能量,以改善焊缝表面成形。