基于小采空区顶板充填控制技术在巷道破坏中的应用

2022-01-23张伟

张 伟

(汾西矿业宜兴煤业,山西 孝义 032300)

20世纪以来,由于我国采矿技术进步不够,许多煤矿采用房柱式矿柱开采,造成了相当大的资源浪费。近年来,随着煤炭资源的枯竭和开采技术的提高,许多煤矿都采用了小坑采空区破坏煤层的多次开采方法。

为了解决回采工作面回采困难的问题,多位专家学者对小采空区回采的可行性进行了研究。Wang[1]和Jiang[2]通过瞬变电磁法探测采空区范围,确定开采可行性。有学者建立了力学模型,打破不愿收到的顶部在空巷道和工作面影响因素调查先进的故障,如空车道的宽度、角度,煤柱的宽度[3],王昕[4]等在工作面通过顶高程之前对顶下活动区进行注浆充填,可有效降低支护工作阻力,使工作面安全高效地穿过开阔空间。建立了工作面交叉时顶板的基本力学模型;但是,巷道开挖过程中对小采空区的破坏和顶板结构的稳定性降低。

本文分析了顶板类型与充填参数的关系。最后提出了相应的充填工艺,并进行了工业实验验证。这些方法有效地解决了巷道掘进过程中顶板的失稳和破坏问题,为矿山掘进过程中顶板控制提供了理论和技术参考。

1 地质情况

1.1 地面位置

1204运巷工作面地表东部300 m左右为南道村,南部630 m左右为庞庄村。西部840 m左右为刘家庄村(已搬迁),西南方向200 m左右为庞庄水塘。北部紧邻寨上村(已搬迁),三泉沟由北至南斜跨工作面东部。

1204运输巷构系统开口在一采回风巷内以坐标(X:4095974.106;Y:19558801.165)为巷中90°方位0°腰线施工5 m再以18°上山施工16 m后以0°腰线掘进9 m后停掘(此段左帮扩刷1 m,右帮扩刷0.7 m,掘高按3.2 m施工),停掘后施工溜煤眼,待溜煤眼施工完毕后继续向前施工37 m,再以9°下山掘进40.6 m后沿2号下煤层顶板掘进施工61.4 m后再以坐标(X:4 095 974.106;Y:19 558 965.145)为巷中248°方位0°腰线掘进40 m平段再以12°下山施工22.4 m,再以0°腰线施工10 m与一采轨道巷贯通,形成系统。

1.2 井下位置及四邻采掘情况

1204运输巷井下东部190 m左右为井田边界保安煤柱。西部为一采东三条大巷,北部和南部为2号下实体煤。上部为原1204工作面2号煤层采空区。

1204运巷位于两个褶皱构造上。由3个褶曲组成(一个向斜、两个背斜),煤层最大高差33 m左右。

根据原1203、原1204工作面2号煤层地质资料,该巷道掘进过程中存在2条正断层;存在陷落柱2个,(见表1)。

表1 地质构造情况表

2 可再生顶板充填技术

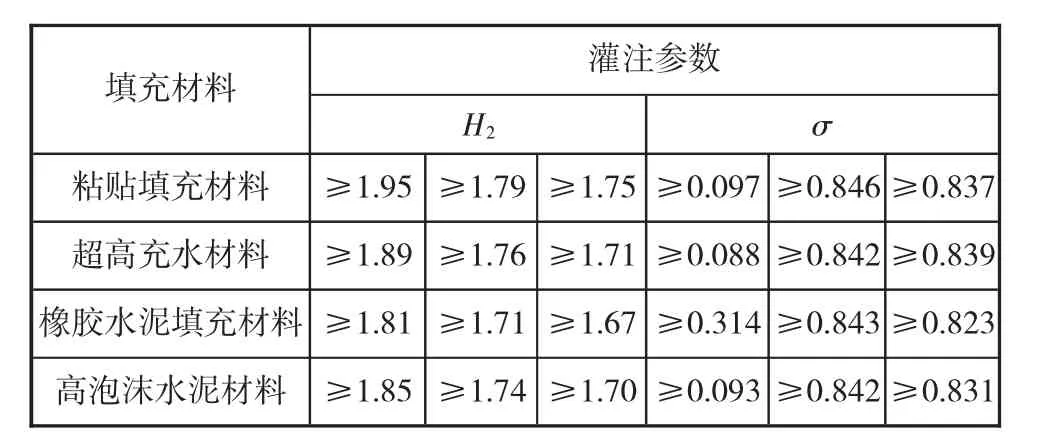

2.1 充填材料选择

充填小层状采空区,要求充填材料具有良好的附着力,能黏结破碎围压,防止围岩进一步破坏,有效支撑顶板和采空区。同时,充填物料还应具有成本低、易切削、易与煤分离的特点。高泡沫水泥材料具有早期强度高、凝结快的优点。它们已被应用于煤矿采空区的充填灌浆,但材料成本较高。因此,考虑成本和材料消耗等因素,采用高发泡水泥材料充填采空区。高泡沫水泥材料每体积固体材料较少,既可用于矿山充填,又可用于矿山防火。此外,泡沫材料具有初投资低、凝固快、早期强度大、耐提速高、易泵送、采空区密封性好等优点,(见表2)。

表2 填充材料的高度和强度

2.2 高泡沫水泥材料比

确定了合理的高发泡水泥原料配比直接决定了充填体的强度、流动性和稳定性。影响高泡沫水泥填充特性的主要因素是水灰质量比a、高泡沫添加剂和水体积比b、泡沫与水泥浆体体积比c。根据前人研究,取发泡量c为2,a为1.0∶0.5~1.0∶0.8,b为1∶25、1∶30、1∶35;计划共设12组。每组方案准备3个样本,共36个样本。由于巷道掘进过程中充填,材料需要具有一定的早期强度,试件强度在7 d后进行测量。实验结果,当v为1.0∶0.7,b为1∶30时,材料在7 d内强度最高,但当a为1.0∶0.6时,填充强度可以满足。考虑到材料成本,最终的选择是a的1.0∶0.6。这样就填充了高泡沫材料。实验结果表明,当a为1.0∶0.6,b为1∶30时,物料在7 d内强度最高,满足充填料的需要。

2.3 高发泡水泥材料填充工艺

2.3.1 灌注系统

泡沫形成的重点是高泡沫添加剂和空气。常用的发泡和渗注方法有高速混合器和压缩空气。试验证明,井下风管输送的空气足以发泡,可以减少铺设相关管道。由于充填面积有限,充填系统直接布置在需要充填的硐室和巷道附近。将隔膜泵与按1:30比例调节的起泡液注入混合器A中,由风管空气驱动。所述气泡压力形成液体;水泥浆通过压力泵与气泡流体进入B型混合器充分混合,形成高压气泡水泥;混合器B通过管道输出高压气泡水泥进入空区,灌注系统如图1所示。

图1 灌注系统

2.3.2 充填过程

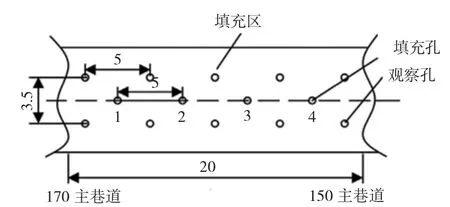

注浆钻孔布置在充填巷道顶部。考虑到钻孔浆料的浆料扩散范围,钻孔排距为5 m,深度为1~2 m(穿过至采空区)。钻孔布置图如图2所示。首先通过钻孔观察采空区钻孔情况,确定顶板类型和充填高度。从1号孔开始,从左向右填充钻孔,使用井下气动系统进行注浆,并关闭钻孔,防止浆液填充后溢出。待钻孔凝固后,观察钻孔周围的钻孔情况。为了确保填料的性质,固体材料存储在泵站不应该太多,但它应该满足2~3 d填写需求,同时确保干燥的固体材料,如水泥、可以使用填充板和添加塑料防水布。

图2 钻井布局方案(m)

3 实验测试

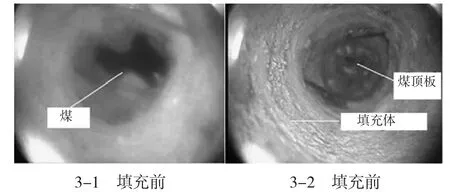

在1204运输巷的120~170车道20 m局部区域进行充填试验。灌注系统是用来填写相关的工艺步骤。充填后,采用ytj20型测岩记录仪进行探孔,监测充填前后顶底板岩层情况,如图3所示。

图3 顶板的窥视图

从图3-1可以看出,孔壁为煤层顶板,煤层厚度约为1.3 m,顶部为采空区。空隙区高度在1.2~1.5 m之间。近区煤层相对破碎,整体性差。图3-2为1204运输巷充填结束后钻孔透视图。从图3中可以看出,料浆中气泡均匀,料浆脱水凝固凝固,与破碎岩体形成较好的黏结。从观察孔的顶部,可以看到空区或落石的顶板,说明料浆基本与空区顶板连接,起着连接下煤层与空区顶板的作用。

4 结论

破坏区下部巷道顶板预充料是控制巷道顶板、保证巷道安全掘进、为后续工作面安全高效回采奠定基础的关键技术。通过研究可以得出以下结论:

1)根据巷道特点,选择高发泡水泥材料对顶板进行预充填。结合现场经验和实验研究,水灰质量比为1∶7,高发泡添加剂与水体积比为1∶30,发泡量为2∶1,高发泡材料强度最高。但水灰质量比为1.0∶0.6,强度也能满足充填要求。因此,考虑到充填强度和充填成本,选择水灰质量比为1.0:0.6的高气泡材料进行充填。

2)根据充填材料,设计井下风管发泡系统及相关工艺进行充填,并在1204工作面辅助巷道进行充填试验。经观察发现,高发泡材料的气泡均匀,整体填充效果良好。