钢轨平直度控制关键环节的探讨

2022-01-23侯爱华

侯爱华,李 哲

(1.中铁物总技术有限公司,北京 100036;2.鞍钢股份质检计量中心,辽宁 鞍山 114000)

钢轨平直度直接影响列车的运行速度和旅客乘车的舒适性,甚至危及行车的安全性。随着高速铁路客运专线的发展,对钢轨的平直度提出了更高的要求。此外,钢轨母材平直度会影响钢轨焊接接头平直度,而无缝线路的平顺性又与钢轨焊接接头的平直度密切相关。因此,为保障列车运行的平稳性,提升钢轨平直度势在必行。影响钢轨平直度合格率的因素有很多,如万能轧制工艺、预弯效果、平立复合矫直工艺、端部补矫工艺及平直度检测等,而想要有效提升钢轨平直度控制水平,有必要去研究各生产工序中钢轨平直度控制的关键环节。

1 各生产工序平直度控制的关键环节

1.1 轧制

钢轨轧制过程中,影响钢轨平直度的主要因素为钢轨轨高尺寸波动局部“高点”和头尾侧弯。

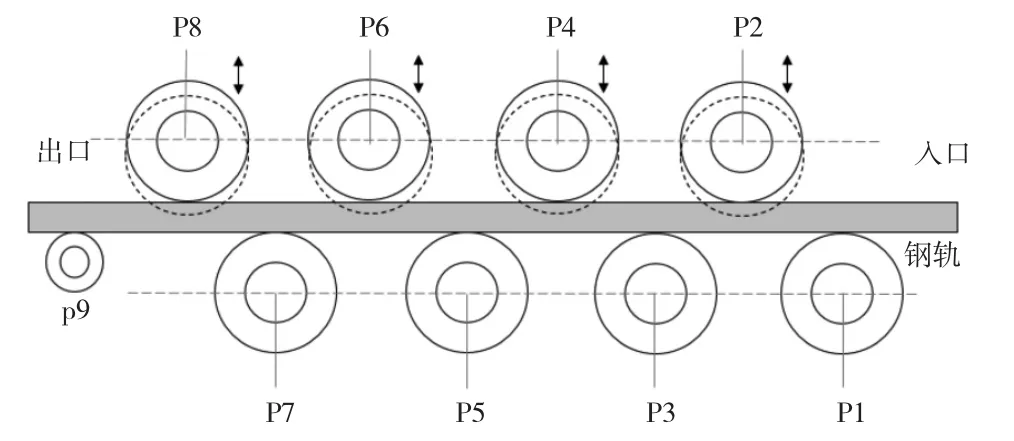

钢轨轨高尺寸波动形成的局部“高点”是铁路用钢轨突出且较难解决的轧制缺陷,“高点”缺陷与万能三机架连轧的生产方式有关。目前,除攀钢稍有不同外,鞍钢、包钢、武钢、邯钢都采用紧凑式万能三机架连轧方式,如图1所示。该布置形式下的轧件尾部在脱离上一机架孔型时,轧件的弯曲应力瞬间被释放而产生自然状态下的弯曲。由于弯曲应力释放速度快,就出现了“甩尾”现象,“甩尾”产生的摆动力使下一孔型的金属充填出现瞬间异常,该异常充填反映在轨高方向上即为“高点”缺陷[1],从而导致钢轨垂直方向平直度指标不符合标准要求。对于三机架连轧的生产方式,可通过改善钢轨在万能机组中的头底延伸系数、控制万能机组机架间的微张力、增加轧制道次、控制导卫间隙等措施进行控制,在控制较好的情况下,可将“高点”缺陷控制在0.3 mm以下,使其不会导致钢轨平直度超标。

图1 紧凑式三机架连轧布局

钢轨头尾侧弯主要分两种情况,钢轨前端向轨底方向弯曲和轧件翘曲变形,轧件翘曲变形即轧件的上翘或下扣[2]。造成钢轨前端向轨底方向弯曲的原因为轧制过程中轨头的延伸大于轨底的延伸,此类弯曲可通过优化导卫装置来处理,例如采用鱼尾形导卫装置,引导轧件平滑过渡,可有效减小钢轨头尾侧弯。轧件上翘或下扣的原因比较复杂,与钢坯温度、辊径差和轧件导入角等因素有关。国内外研究表明,通过调整钢坯加热制度、优化轧制线高度、合理配置辊径差等措施可解决轧件翘曲变形问题。

1.2 预弯

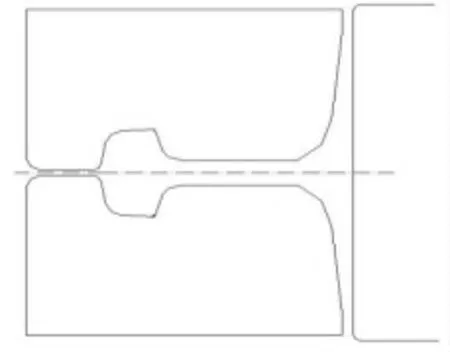

钢轨预弯是在钢轨冷却前对其预先进行一个与自然冷却弯曲方向相反的弯曲过程,通过预弯曲来补偿钢轨冷却过程形成的应力弯曲,钢轨冷却后达到的预弯效果如图2所示。预弯工艺主要是对矫直前钢轨弯曲度进行控制,使其顺利进入矫直机。制定预弯工艺方案时,应充分考虑钢轨开始预弯温度、冷却速度、步距及环境温度等因素的影响,通过试验摸索确定合适的预弯曲线,以达到最佳的预弯效果,从而保证钢轨冷却后的平顺性,为后续矫直工艺的顺利进行提供保证。

图2 钢轨冷却后的预弯效果

1.3 矫直

矫直是对钢轨进行多次弹塑性弯曲变形、消除原始曲率、保证百米钢轨平直度合格的过程。钢轨生产一般采用辊式矫直工艺,影响辊式矫直效果的主要因素包括:矫直温度、矫直机矫直辊施加压力以及矫直绝对压下量、钢轨的矫前弯曲度、钢轨的强度及硬度、钢轨的矫直方式、钢轨的矫直次数。辊式矫直按压下量可分为大变形量矫直与小变形量矫直[3]。采用大变形量矫直可使钢轨塑性变形充分,但往往也会使钢轨留有较大的残余应力。采用小变形量矫直后钢轨的残余应力较小,但不利于钢轨端部侧弯和扭曲的矫直。平辊矫直机工作原理如图3所示,P1、P3、P5、P7四个平辊起水平支撑作用,通过调整P2、P4、P6、P8平辊的压下量,来使钢轨达到矫直效果。在制定矫直工艺参数方案时,应充分考虑钢轨矫前状态、轨型及钢种的影响,合理分配压下量,以使所有矫直辊都可发挥作用,在保证矫直效果的前提下应尽量减小钢轨的残余应力。钢轨矫直后应检查矫直效果,并保证检查频次。

图3 平辊矫直机工作原理图

1.4 补矫

由轧钢原因造成的钢轨端部不规则弯曲(如局部下弯、硬弯、水平S弯等)难以通过辊式矫直纠正,需要增加补矫设备来进行修正。目前,钢轨端部弯曲主要采用双向液压矫直机进行补矫。由于双向液压矫直为人工操作,存在反复弯曲造成钢轨残余应力增加的问题,因此在制定双向液压矫直规程时,应对补矫次数和压下力做出限制;使用双向液压矫直机时,应保证接触滑动顶块、定位装置及人工靠尺测量矢度的精确度等。

1.5 平直度检测

目前,钢轨平直度检测主要分为自动检测和人工检测两种。生产厂家通常采用非接触式激光测量设备对钢轨平直度进行在线自动检测,可实现钢轨平直度的全长检测。自动检测设备应定期送检和标定,以保证检测设备的准确性。人工检测采用“平直尺+塞尺法”(使用塞尺划塞平直尺与检测面的缝隙)来确定平直度数值。人工检测应保证检具校验合格、人员配置合理、正确使用检具、保证逐支检查且不漏项等,以使成品钢轨平直度符合《TB/T 2344—2012》和《TB/T 3276—2011》等标准要求。

2 改进钢轨平直度的建议

2.1 使用全万能成品孔型

钢轨万能轧制的成品孔型可分为半万能孔型和全万能孔型(见图4、图5)。目前,国内钢轨生产厂的万能轧制生产线上以生产半万能成品孔型居多。半万能成品孔型结构的特点是上、下两个水平辊在轨头踏面部位开口,当轧制过程中的轧件变形时,轨头踏面部分将自由宽展。全万能成品孔型由上、下两个水平辊和左、右两个立辊组成,水平辊轧制钢轨腰部方向,右侧立辊轧制钢轨轨底方向,左侧增加带轨头踏面廓形的浅槽立辊。与半万能成品孔型相比,全万能孔型在轨头踏面处没有辊缝开口,可充分对钢轨轨头踏面进行压缩,确保轨高尺寸稳定,提高踏面廓形精度和平直度。在保证轨高尺寸、轨头踏面廓形精度及平直度方面,全万能成品孔型较半万能成品孔型更有优势[4]。

图4 钢轨半万能成品孔型

图5 钢轨全万能成品孔型

2.2 制定内控制度

对钢轨平直度有较大影响的关键工艺技术(如轧制工艺、矫直工艺等)制定技术控制要求,并对轧制后尺寸波动范围、辊矫后平直度等制定指标控制要求;对钢轨平直度检测技术和方法制定控制要求,如加严平直度检测验收标准,对钢轨端部垂直方向平直度公差控制在标准基础上再加严0.05 mm。通过制定企业内控标准,使钢轨平直度质量始终保持在一定或者超前水平上,以便更好地满足钢轨高平直度的要求。

2.3 钢轨平直度二次检测

目前,钢轨生产厂一般在横移台架或辊道平台上做钢轨成品平直度检测,以此作为钢轨出厂前平直度验收依据,但这样很容易忽视钢轨堆垛码放后平直度变化情况。通过观察发现,钢轨堆垛码放后会出现平直度变化的现象,甚至出现了平直度不合格情况,这可能与钢轨残余应力、弹性回复和温度变化等因素有关。因此,有必要对钢轨平直度做二次检测,对堆垛码放或运输车上的钢轨按照一定的比例进行平直度抽检或者全检,将不合格品挑出。

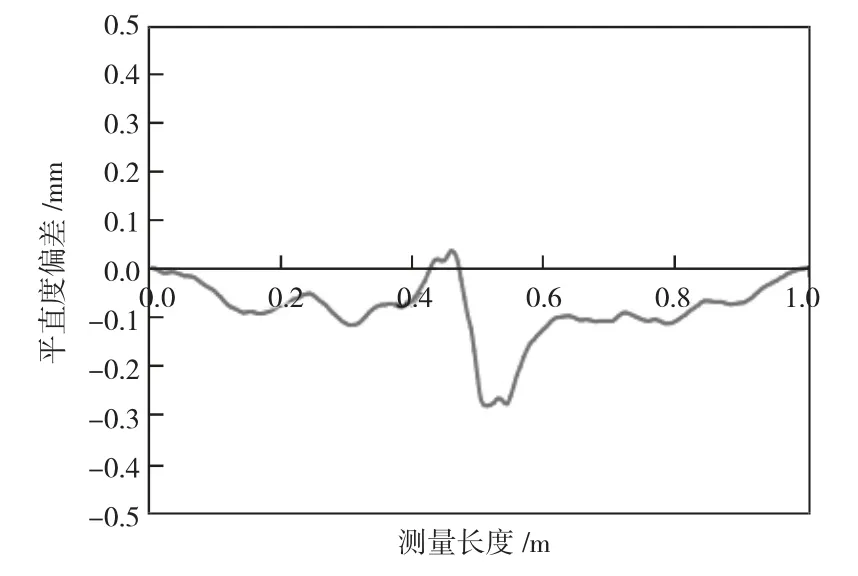

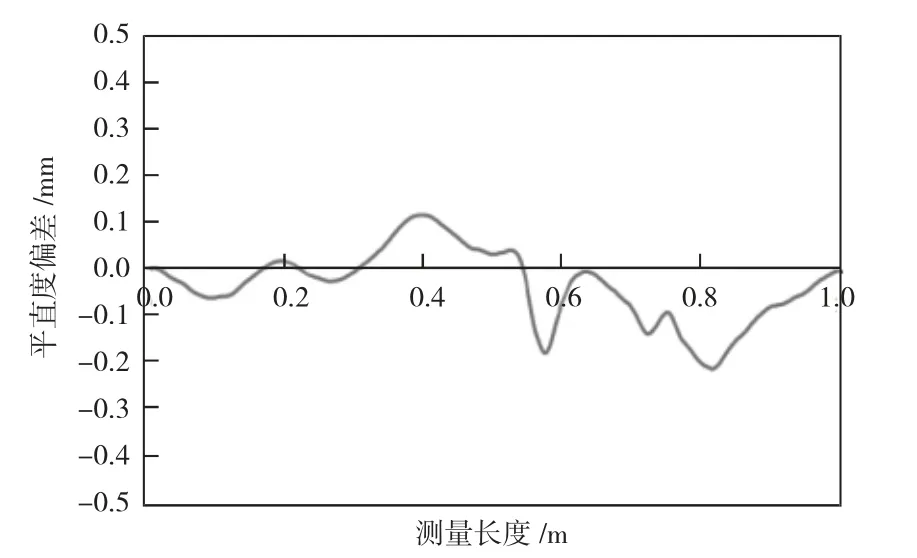

2.4 技术标准中增加高点控制内容

钢轨用户和生产厂愈加重视钢轨局部“高点”问题。“高点”是一种轧制缺陷,对钢轨垂直方向平直度影响较大。目前,钢轨生产厂一般采用修磨方式处理该缺陷,修磨后按照电子尺测量数据的最大值与最小值差值小于0.3 mm进行控制。但高点修磨后形态存在差异,如图6、图7所示,低点凹陷程度不同,最大值与最小值间距也不同。为了使技术标准能够更好地指导生产,应在标准中明确“高点”定义,制定检测规则和公差要求等。

图6 高点修磨后形态1

图7 高点修磨后形态2

2.5 强化第三方监督作用

中国铁物在各钢轨生产厂建立了驻厂钢轨质量监督站,按照《钢轨质量监督检验》要求,对钢轨生产工艺过程、成品质量、理化性能试验等进行质量监督。通过第三方质量监督,减少了出厂的不合格品量,促进了钢轨生产厂质量管理水平的提高。近年来,中国铁物不断加强专业化质监团队建设,在保障钢轨质量方面发挥了重要的作用。

3 结论

钢轨平直度控制是一项系统工程,每个环节都至关重要,钢轨生产轧制、预弯、辊矫、补矫、质检等工序都存在影响钢轨平直度的关键点,因此,应加强对这些关键环节的控制。采用全万能成品孔型结构能够稳定钢轨头尾轨高尺寸波动,有效降低高点高度;制定工艺内控制度能够有助于强化生产厂过程控制能力;完善标准中对钢轨端部局部高点控制的要求,能够更好地指导钢轨生产和验收;通过具备相关资质、专业化的第三方监督检验机构对钢轨生产进行质量监督,能够促进钢轨生产厂在工艺规程执行、质量控制管理水平上的提高,进而确保钢轨质量。