某宽厚板粗轧机万向接轴强度分析及疲劳寿命研究

2022-01-25樊晓刚

樊晓刚

(二重(德阳)重型装备有限公司,四川 德阳 618000)

万向接轴是轧机主传动系统最关键的部件,同时也是传动系统中最薄弱的环节,系统所发事故主要集中于此。尤其在咬钢、抛钢、换向等情况下,主传动系统各弹性元件会出现不稳定振动现象(简称扭振),此时接轴承载的扭矩会随扭转角的循环周期变化而发生变化,系统的扭振会造成接轴承受的峰值扭矩突然增大,严重时还会大于接轴材料的屈服极限,进而对传动设备产生突然破坏。

1 轧机主传动系统扭振响应分析

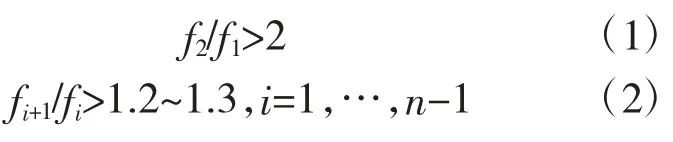

根据美国John Wright提出的轧机主传动系统固有频率判断准则,轧机主传动系统第1阶固有频率一般为10~20 Hz,第2阶固有频率应是第1阶固有频率的2倍以上,更高阶固有频率则应以30%以上的速度递增。其数学表达式为:

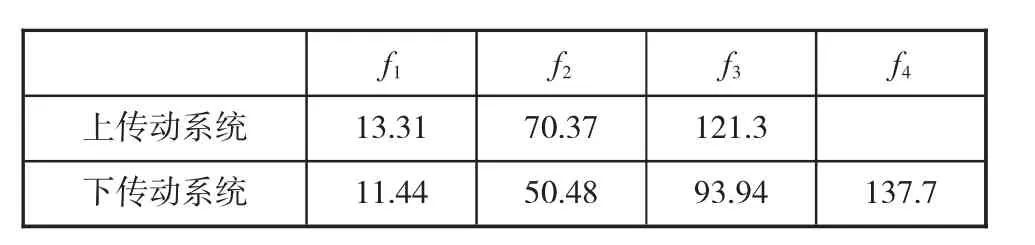

根据已建立的主传动系统三维模型,采用有限元法求解系统固有频率及扭矩放大系数,各传动单元的固有频率计算结果如表1所示,传动系统相邻阶扭振固有频率的比值如表2所示。

表1 传动系统各阶固有频率 Hz

表2 主传动系统的固有频率比

由计算结果表明,轧机主传动系统固有频率分布合理。

轧机在板坯生产过程中,扭矩放大系数直接影响主传动系统的峰值扭矩的大小,进而影响万向接轴零件的强度及寿命。计算所得的各传动单元的扭矩放大系数如表3所示。经对在线监测数据进行综合比对发现,计算数据基本符合生产现场的实际监测数据分析结果。

表3 不同编号轴段的扭矩放大系数计算结果

2 万向节强度分析

在实际使用过程中,十字万向节的破坏主要发生在十字轴和叉头上,依据确定的设计参数建立三维模型,按电机最大过载扭矩对万向节施加载荷,对万向节关键零部件进行有限元分析及强度校核。

十字轴应力分布有较好对称性,最大主应力及等效应力分别为566.2 MPa、522 MPa。法兰叉头的最大主应力和等效应力最大值位置均在螺纹联接区,最大值分别为406.8 MPa、651.2 MPa。由前文计算的扭矩放大系数为1.49,可求出万向节各零件在动载作用下的最大主应力:十字轴的最大主应力为1.49×566.2 MPa=843.6 MPa;法兰叉头最大主应力为1.49×406.8 MPa=606.1 MPa。以上最大应力值均小于材料的屈服极限,由此可见在静载或动载作用下,十字轴和法兰叉头理论上不会出现瞬间破坏。

3 万向节疲劳寿命预测

根据有限元模型的应力/应变结果和循环材料属性,进行疲劳寿命预测。输入材料应力-应变(σ-ε)、应变-寿命(ε-N)特性曲线及300 s监测载荷谱,导入有限元计算的应力/应变结果,进行疲劳寿命分析。十字轴与法兰叉头的疲劳寿命图如图3、图4所示。

图3 十字轴疲劳寿命图

图4 法兰叉头疲劳寿命图

从图3可以看到,十字轴破坏最严重部位的疲劳寿命为6.878×104次循环;从图4可以看到,法兰叉头破坏最严重部位的疲劳寿命为8.21×104次循环,计算得到十字轴的疲劳寿命约为5 733.3 h,即238.9 d,叉头压盖的疲劳寿命为6 841.7 h,即285.1 d。原应用于该轧机的进口十字万向接轴在上机使用10个月左右时,法兰叉头易发生断裂,表明疲劳寿命预测结果基本符合现场实际。

4 结论

1)轧机主传动系统固有频率分布合理,各传动单元的扭矩放大系数基本符合生产现场的实际监测数据分析结果。

2)十字万向节最大应力值均小于材料的屈服极限,分析得出在静载或动载作用下,十字轴和法兰叉头理论上不会出现瞬间破坏。

3)经过对十字轴和法兰叉头破坏最严重部位的疲劳寿命进行计算,后经实践表明,疲劳寿命预测结果基本符合现场实际。

4)由此研制的万向接轴上机运行平稳,使用效果良好,能满足宽厚板轧机主传动使用要求。