热轧来料及冷轧工艺对连轧机出口板形的影响

2022-01-23张卫卫

张卫卫

(山东钢铁集团日照有限公司,山东 日照 276800)

以某冷连轧机组为例,其组成部分涉及五大机架,即S1-S5。每一组机架之间均设计正负液压弯辊,且在不同的机架工作辊内涵盖不同的冷却区。此外,在S1、S5机组中分别设置板形测量辊结构以及板形闭环控制系统。冷连轧机组的工作机理为:在生产过程中,通过计算机终端控制机组S1、S5的闭环控制系统,将轧制过程的图像数据传递至过程计算机系统,并针对性的设置与修改相关参数,以此将计算结果返回至计算机终端,可以完成其他S2-S4机组的开环控制方式。故此,冷连轧机组的机型选择与控制系统可以确定生产高质量产品的依据,但不能保证一定可以生产出高质量产品,还是需要结合实际生产案例作出针对性参数优化与调整,科学调配热轧来料与冷轧工艺技术。

1 概述热轧温度系数对带钢性能造成的限制

1.1 带钢宽度方向的温度系数限制

在热轧生产工艺阶段,终轧温度系数若与相变温度系数相比降低,将致使带钢出现塑性变形,进一步影响带钢产品的硬度。从带钢宽度方向的角度上分析,造成热轧卷边部出现硬度沟现状,包含两个方面的因素。一方面,终轧温度系与相变温度系数对比偏低造成的硬度沟问题。另一个方面,热轧卷边部的冷却较快、温度偏低造成的硬度沟问题两个方面。以上均对带钢边部的硬度造成限制。经实际的工程测量结果显示,存在带钢沿宽度方向的温度分布规律。

1.2 带钢全长温度系数的限制

经实际冷连轧机组的运行模式来看,带钢全长温度系数同样作为限制因素之一。若按照粗轧厚度设定为42 mm,终轧厚度系数设定为2 mm,以此为计算参数,那么得出整个精轧时间须在90 s左右的范围,其中带钢其余的部分会处于等待的阶段。此时,带钢因外部辐射条件、对流条件或者热传导条件的限制,势必会减少一定的热量,同时生成温度梯度。鉴于此,带钢全长温度系数分布状况会影响带钢的出品硬度[1]。

1.3 终轧温度对冷轧带钢平坦度的限制

要想从本质上探索终轧温度系数与冷轧板形之间的影响关系,即需要大量查阅国内外冷轧机组厂家的温度制度,还需要对比钢种在不同终轧温度系数下钢卷的冷轧板形。经过查阅相关文献得出,终轧温度系数偏高的钢卷所生产出品的板形效果较好,其终轧温度与板形的平坦度关系见表1所示。

表1 带钢终轧温度与平坦度的关系汇总

故此,经以上限制因素分析,在消除带钢边部硬度沟问题上若采用边部加热对策是无法应对所有带钢的情况,势必须针对带钢的含碳量系数设定对等的终轧目标温度。需要注意一点的是,较薄的带钢结构上须适当提高钢胚的出炉温度。

2 分析热轧来料对连轧机出口板形的影响因素

2.1 热轧来料的凸度控制范围不一

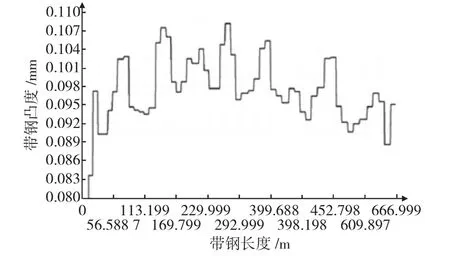

在实际冷连轧机组轧制运行阶段,带钢出现明显的波动,以至于带钢中部位置出现折叠轧漏。经过查询热轧来料的相关参数,得出带钢的凸度值波动范围较大,且波动范围在60~110 mm之内,平均值维持在95 mm,具体的波动范围见图1所示。现阶段,要想保证愣怔冷轧工艺的稳定性与出口板形的控制效果,须严格控制热轧来料的凸度控制范围,一般控制系数维持在20~60 mm的范围之内即可。故此,造成带钢出现折叠轧漏问题,与其凸度的增加异常相关联,致使带钢中部突然面临受力过大的情形[2]。

图1 热轧来料凸度曲线

2.2 热轧来料的性能均匀度不一

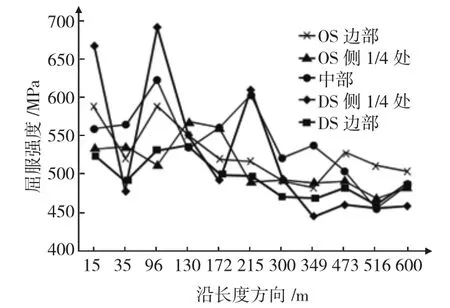

据查询相关文献以及实际生产经验得出,热轧来料的性能均匀性作为出口板形控制的基本条件之一,其占据一定的重要地位。鉴于此,可针对于热轧来料的力学特性作出细致的对比研究,可从取样与测量两个角度上入手。一是,取样规则方面,须按照每一个试样在带钢宽度的不同位置上作出取样工作,如四分之一位置、二分之一位置等,严格遵循准确的取样规则;二是,测量结果方面,经过取样测量分析,得出带钢屈服强度的宽度方向波动情况位于带钢方向的96 m处,其他细节见眼长度方向的图2所示。

图2 延长度方向的带钢屈服强度分布

3 以控制目标曲线为例研究连轧机出口板形的影响

经过以上对热轧来料的影响因素分析,可建立更为准确的控制目标曲线,研究连轧机出口板形的影响。在冷连轧机组的设定目标曲线之前,须综合设想前文介绍的限制因素,如带钢位置的凸度与平坦度系数、带钢沿宽度与长度方向的屈服强度等。由于在开展热轧工作阶段时,要想保证带钢的稳定顺行,须在带钢横截面位置处设定相应的凸度。经查询相关文献,得出热轧供冷轧的热卷凸度系数范围须维持在0~60 mm以内[3]。同时,保证带钢宽度方向延申的钢截面比例凸度相一致。图3详细的展示了带钢截面凸度的设计,以此得出凸度C的计算公式,即。同时,根据比例凸度系数不变的基本原则,得出带钢中部与边部的延申差公式,经整理后得:。

图3 带钢截面凸度的设计

经过以上的定义与公式推理,发现在比例凸度不变的基本原则下,各机架的控制目标曲线应该显现出一条直线。故此,热轧来料的不平直度在规定的限制范围之内,那么呈现的控制目标曲线则为一条直线,且该点经实际证明显示为有效。此外,还需着重考虑机架之间的张力问题。因为带钢的轧制材料较薄时,带钢的边缘两则会存在细微的断裂,为避免达到应力峰值引发断带问题,须在机架位置如S4的带钢边部延申比中部位置要大一些,保证与相邻机组之间存在一定范围的边浪。此外,可针对不同目标曲线的设定,带入计算公式,得出带钢横截面比例凸度与轧制道次的关系,以此优化不同目标曲线计算的带钢凸度。后续经过实际生产证明,带钢边部平直度系数得到显著的变化。

4 薄规格全硬卷窄边浪控制制作工艺的影响

冷连轧机组在生产制作阶段时,须根据不同的产品制定针对性的轧制工艺,例如在生产轧制镀锡板与轧制全硬卷时,应用的工艺不同。在轧制全硬卷工艺时,带钢的形变量系数主要体现在S1至S4机架内,而S5的形变量系数不明显,基于此,可将最后的机架作为平整机,保持出口板形的控制。此外,带钢冷轧工艺的操作过程涉及多个步骤,且轧制过程尤为复杂,同时会受到多种物理因素的限制。在实际轧制工艺阶段,可参考相应的计算公式,计算出相应的参数关系,同样根据参数变化特点,制定针对性的对策[4]。此处,将不对具体的计算公式作出介绍。

5 结语

对热轧来料的力学性质分析与目标控制曲线分析,得出热轧带钢的截面形状与性能对冷轧带钢的厚度与板形相关,但是冷轧工艺只能作出减缓处理,不能从源头上解决。而热轧来料温度系数同样作为解决板形的一大对策。故此,在后续的实际研究阶段,须侧重于优化热轧温度制度。同时,进一步完善冷轧工艺的操作执行性能,优化与降低连轧机出口板形的影响。